連續多日的40c以上高溫終于在兩場短暫的陣雨之后有了一些緩和的跡象,一夜之間,樹葉也變得越發蒼翠了,然而關于新能源車,在這個炎熱的夏季之后仍然會是一個熱門話題。

到2022年6月份,全國新能源汽車的保有量已達到1001萬輛。在國家應急管理部消防救援局官網公布的2022第一季度全國火災統計的數據中,可以看到第一季度共接報各類交通工具火災1.9萬起(包括電動自行車3777起),雖然新能源車輛火災數量640起只占其中的3.3%,但是在該期間的火災事故增長趨勢要高于燃油車。單純的數據有時候并不能說明問題,著眼點不一樣時,需要的數據內容也會不一樣。以上數據中沒有對起火事故原因進行分類(比如使用年限或行駛里程數?什么狀態下發生?是因為周邊線路故障?還是碰撞導致?電池過充電?亦或是電池內部缺陷導致?),不過失火時鋰離電池的熱失控(Thermal Runaway)可能會是大多電動汽車火災事故的最后的呈現方式。由于新能源車的鋰離電池在失控燃燒狀態下可以自持(如果電池包的構造允許高溫失控蔓延,則即使在封閉環境下仍然可以利用自帶的氧化劑和還原劑維持燃燒),同時會產生高溫火焰,有毒氣體,本身又具有高壓放電危險,失效或者缺陷的電池包在內部短路或者自放電的期間會引起再次高溫自燃,因此對用戶自救以及滅火救援也提出了挑戰。

即使有100多年汽車工業發展史的美國,按照其消防協會的統計,在美國平均下來總體每3分鐘就有一輛燃油車起火,但呈下降趨勢;在2018年,美國平均每天仍然有582起各類汽車起火事故。和燃油車相比,新能源車的發展還是一個新生事物,然而鋰離電池熱失控確實和燃油車起火后,其狀況包括處置方式上存在差異,所以我們更為關注如何盡可能防止,以及如果仍然發生了又能否提前報警,如果發生后如何開展自救或救援?

本文主要簡述了電池熱失控檢測的國家標準,以及熱失控中檢測手段,尤其時將氣體傳感器加入到熱失控檢測報警應用中的現實可行性。

三項電動汽車國家強制標準

2020年5月12日,工業和信息化部組織制定的GB 18384-2020《電動汽車安全要求》、GB 38032-2020《電動客車安全要求》和GB 38031-2020《電動汽車用動力蓄電池安全要求》三項強制性國家標準由國家市場監督管理總局、國家標準化管理委員會批準發布,并在2021年1月1日已經開始實施。三項強標與我國牽頭制定的聯合國電動汽車安全全球技術法規(UN GTR 20)全面接軌,進一步提高和優化了對電動汽車整車和動力電池產品的安全技術要求。

三項強標主要規定了電動汽車的電氣安全和功能安全要求,和規定的試驗考核要求,《動力電池安全要求》部分,工業和信息化部強調:“在優化電池單體、模組安全要求的同時,重點強化了電池系統熱安全、機械安全、電氣安全以及功能安全要求,試驗項目涵蓋系統熱擴散、外部火燒、機械沖擊、模擬碰撞、濕熱循環、振動泡水、外部短路、過溫過充等。特別是標準增加了電池系統熱擴散試驗,要求電池單體發生熱失控后,電池系統在5分鐘內不起火不爆炸,為乘員預留安全逃生時間”。

國外及國際上現有對電池的規范和標準還有但不是全部:

表-1:國外和國際對電池的規范和標準

| 規范或標準 | 標題或段落名稱 |

| NFPA 855 | Standard for the Installation of Stationary Energy Storage Systems |

| NFPA 70 | Electrical Safety |

| SAE J2990 | Hybrid and Electric Vehicle Safety Systems Information Report |

| SAE J 3235 | Best Practices for The Storage of Lithium-ion Batteries (擬定中) |

| UL 1973 | Batteries for Use in Stationary, Vehicle Aux Power and Light Rail Apps |

| UL 9540 | Safety for Energy Storage Systems |

| IFC: 2024 | Chapter 3: Section 321 Rechargeable Battery Storage |

| ISO-17840 | Road vehicles — Information for First and Second Responders |

| GTR-20 | 電動汽車安全全球技術法規(EVS-GTR) |

?

在電動汽車電池熱失控安全規范和標準制定方面,國外和全球很多仍在擬定中。就目前而言,我們中國這次無疑引領了全球。

電池熱失控原因和模式

當前電動汽車的主打電池有兩類,分別是鎳錳鈷三元鋰電池(NCM/NCA)?和磷酸鐵鋰電池(LFP)。新一代的新能源電池還在持續研發中,追求的就是更安全,更高的能量密度,更多的充放次數或者更長的使用時間,更好的性價比以及更為環保等目標。如果哪天電動車用電池可以避免熱失控,那么熱失控這個詞也將會消失在電動車領域了,只是今天,我們仍然需要面對,同時,電池熱失控的原因是多樣的。

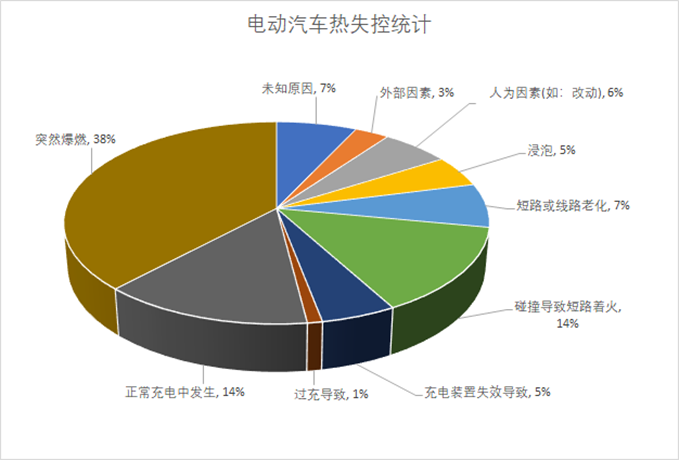

圖-1???????????? [數據源自:2019年第三屆國際(北京)電池安全研討會,熊瑞]

北京理工大學熊瑞教授在2019年北京舉辦的第三屆國際電池安全研討會上提供的數據統計說明(見圖-1),在當時統計的包括2019年及之前4年中101輛起火的電動汽車事例中,近一半是因為自燃。在38%爆燃的數量中,16%是在泊車且未充電的狀態,其余28%是在行駛過程中發生。

在另外一篇國家自然科學基金項目下的綜述性的文章中[1],將熱失控的原因歸納為以下幾個情況:

- 短路(外部短路,內部短路,諸如雜質、樹狀結晶、隔離層損壞、沖擊或者穿刺等引起)

- 電池過充

- 電池過放電

- 外部高溫

- 電池內部過熱

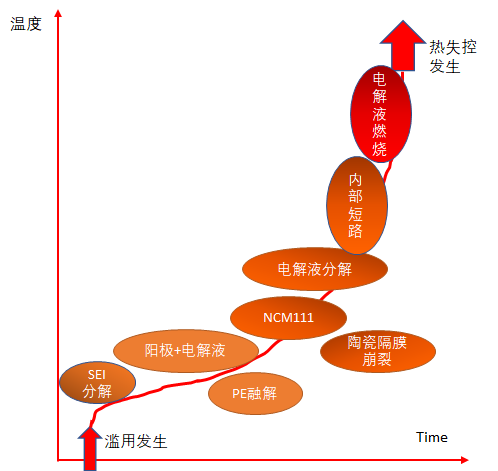

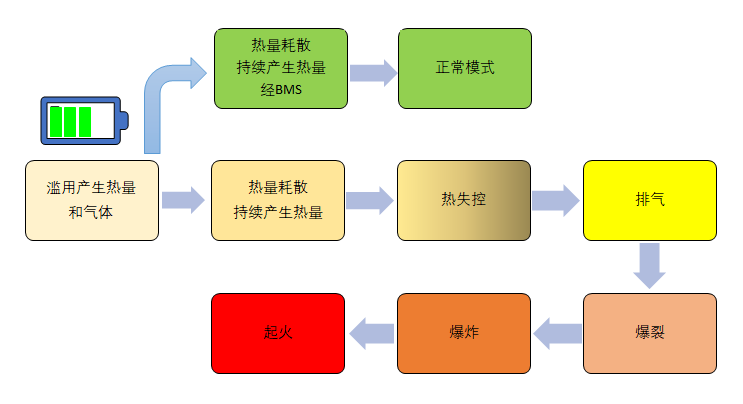

有以上一種或者多種情況一旦發生,且在電池內部積聚了更多的熱量,如果熱管理系統仍無效,則會導致更多的內部短路、放電和發熱,這就是鏈式反應式的熱失控事件。清華大學的馮旭寧博士的一篇文章[2]中有一個形象的插圖(如圖-2),描述了電池在濫用下熱失控的發展階段和溫度之間的趨勢圖。

圖-2? ?NCM電池熱失控鏈式反應示意圖[2]

文章[1]還在匯總了發表文章時期(2018)電池設計采取的優化改良方式后,總結了電池熱管理的三級安全策略:

1.良好的電池熱管理系統 (a)空氣冷卻 (b)液冷 (c)相變控溫 (d)冷卻管道 (e)綜合使用前面幾項方式 2.實時的熱失控的探測和準確預測 3.完善的熱失控保護措施

對熱失控的建模預測及實驗是很多研究者以及研發方的課題;同樣,在熱失控發生后如何做好提前量足夠的探測也是當前的重點。本文的關注點在于如何做好熱失控發生后的探測。

另外,我們國家還要求電動汽車車企需要將運行中的電動車的某些狀態數據,轉發到新能源汽車國家監測和管理中心去。該中心由工信部委托北京理工大學建設,運營,并從2017年2月起運營至今。相關的車輛運行數據,則需要按照《新能源汽車質量安全監控實施細則》中提到的《電動汽車遠程服務與管理系統技術規范》進行傳送。如果涉及電池工作特性的數據確實有效,那么在基于大數據的基礎上,應該可以為BMS的性能提升帶來極有利的參考。燃油車是沒有這個待遇的,從另一個側面是不是可以說明,電動車的安全性目前仍然是在提高的階段。

國標中電池熱失控的推薦試驗要求

按照國家標準要求,電池包或系統在由于單個電池熱失控引起的熱擴散、進而影響乘員艙發生危險前5min,應提供一個熱事件報警信號(服務于整車熱事件報警,提醒乘員疏散)。如果熱擴散不會導致車輛乘員危險的情況,則認為該要求得到滿足。

為了嚴格控制電池單體和電池包,以及BMS的功能品質,國標中強制規定了很多種類的測試,包括對電池單體和電池包的振動沖擊,擠壓,充放電,加熱,濕熱循環等系列測試,以及對整車的防水、防火、碰撞側翻等多種功能性和耐用性測試。對現有(2021.1之前)車型和新的報備車型都有規定要求的執行時間。大家可以參考在前面章節中提到的三個國家標準。

GB 38031-2020《電動汽車用動力蓄電池安全要求》的附錄C《熱擴散乘員保護分析與驗證報告》部分中,一方面在C.2節中要求制造商提供熱事件的報警信號(例如溫度、溫升速率、荷電狀態、電壓下降和電流等)和說明(描述相應的傳感器和電池包或控制系統的說明),另一方面在C.3節中同時要求制造商需要提供能夠說明電池包或系統安全性的文件,這些文件不僅需要根據已有的相關方面的標準來制定記錄內容和數據,還要提供分析和模擬驗證的程序和結果。在C.5節中,還推薦了針刺和加熱兩種觸發熱失控的方法。在這兩種推薦的實驗觸發熱失控時,主要是根據以下三個條件進行判別是否發生熱失控[3]:

a) 觸發對象產生電壓降,且下降值超過初始電壓的25%

b) 監測點的溫度達到制造商規定的最高工作溫度

c) 監測點的溫升速率dT/dt>=1℃/s

如果a)和c)或者b)和c)發生時,則判定發生熱失控。

如果在針刺或者加熱,或者制造商自選的熱失控觸發實驗未能觸發熱失控,則需要證明相關實驗方法確實不會發生熱失控。

其他電池熱失控的監測方法?——氣體檢測

在我們國家的相關標準中,推薦了一些測試和監測方法,以及判別熱失控的有關標準。除了電流、電壓以及溫度變化,是不是還有更多的其他方法或者現象檢測到熱失控?答案是肯定的。

我們公司網站之前有一篇小博文關于熱失控的早期檢測的,當時公司同事Brian?Engle,原先是負責安費諾傳感器在汽車行業的產品研發應用專家,現已升任安費諾電氣事業部主管的他,在以往的幾年時間里,一直精力充沛地參與全球各地關于電動汽車電池安全和熱失控監測方面的公益或者技術商務方面的活動。本文的幾乎所有素材都是拜他所賜。在從他本人參與的試驗和有關的論文中得知,鋰離電池在熱失控之前以及開始后,會出現很多的化學反應,中間參雜著復雜的放電過程,此時會有氣體從電池相應的排氣口中排出。

在其中的一篇文章[4]中,論文作者們通過對將LFP和NCA作為陰極材料的18650鋰離電池中的在不同的荷電狀態下加熱至熱失控,然后測量檢測排放出來的各種不同的氣體含量和數量。如下表所示。

大家有興趣可以看看有誰在用18650鋰離電池。T字開頭的。

表-2:18650鋰電池充電加熱至熱失控排放氣體成分[4]

| No. | Cell | SOC (%) |

?  |

|

?m (g) |

mmol |

H2 (%) | CO2 (%) | CO (%) | CH4 (%) | C2H4 (%) | C2H6 (%) |

| 1 | NCA | 0 | — | 302 | — | 65 | 1.7 | 94.6 | 1.6 | 1.6 | 0.3 | — |

| 2 | NCA | 0 | 160 | 316 | 4.4 | 52 | 1.8 | 94.7 | 1.9 | 1.2 | 0.4 | — |

| 3 | NCA | 0 | 160 | 315 | 4.5 | 55 | 1.2 | 96 | 1.5 | 1.1 | 0.2 | — |

| 4 | NCA | 0 | 161 | 214 | 4.4 | 39 | 0.9 | 96.2 | 1.1 | 1.4 | 0.3 | — |

| 5 | NCA | 0 | 150 | 243 | 4.4 | 59 | 0.8 | 96.6 | 1 | 1.3 | 0.3 | — |

| 6 | NCA | 25 | 150 | 739 | 5.9 | 67 | 15.5 | 62.7 | 5.5 | 8.7 | 7.5 | — |

| 7 | NCA | 50 | 140 | 970 | 8.5 | 157 | 17.5 | 33.8 | 39.9 | 5.2 | 3.2 | 0.4 |

| 8 | NCA | 75 | 140 | 955 | — | 217 | 24.2 | 20.8 | 43.7 | 7.5 | 3.3 | 0.5 |

| 9 | NCA | 100 | 144 | 904 | — | 273 | 22.6 | 19.7 | 48.9 | 6.6 | 2.4 | — |

| 10 | NCA | 100 | 138 | 896 | 20.5 | 314 | 26.1 | 17.5 | 44 | 8.9 | 2.7 | 0.9 |

| 11 | NCA | 100 | 136 | 933 | 20.9 | 244 | 28.5 | 22.7 | 41.5 | 5.9 | 1.3 | 0.3 |

| 12 | NCA | 112 | 144 | — | 19.2 | 252 | 25.1 | 18.8 | 48.1 | 5.9 | 2.1 | — |

| 13 | NCA | 120 | 80 | 929 | — | 281 | 23.5 | 20.8 | 48.7 | 5.4 | 1.6 | — |

| 14 | NCA | 127 | 80 | 983 | — | 317 | 28.8 | 16.2 | 46.6 | 6.4 | 1.3 | 0.3 |

| 15 | NCA | 132 | 80 | 943 | 17 | 262 | 25.8 | 18.9 | 49.2 | 4.7 | 1.4 | — |

| 16 | NCA | 143 | 65 | 1075 | 20.1 | 303 | 26.2 | 22 | 43.4 | 6.9 | 1.5 | — |

| 17 | LFP | 0 | — | 251 | 6.1 | 55 | 2.7 | 93.5 | 1.8 | 0.7 | 0.7 | 0.7 |

| 18 | LFP | 25 | 195 | 231 | 6.1 | 31 | 7.1 | 85.3 | 3.1 | 1.2 | 3.1 | 0.2 |

| 19 | LFP | 50 | 130 | 283 | 6.1 | 32 | 20.8 | 66.2 | 4.8 | 1.6 | 6.6 | — |

| 20 | LFP | 75 | 149 | 362 | 6.3 | 41 | 21.8 | 62.6 | 6.4 | 1.9 | 6.3 | 1 |

| 21 | LFP | 100 | 140 | 440 | 7.1 | 32 | 29.4 | 48.3 | 9.1 | 5.4 | 7.2 | 0.5 |

| 22 | LFP | 115 | 155 | 395 | 6.2 | 61 | 34 | 52.2 | 6.4 | 2.6 | 4.7 | 0.1 |

| 23 | LFP | 130 | 80 | 448 | — | 58 | 30.1 | 55.8 | 7.7 | 6.4 | — | — |

表-2中,cell列為電池陰極材料種類,SOC表示充電程度, ?是試驗起始溫度,

?是試驗起始溫度, ?是試驗中最高溫度,

?是試驗中最高溫度, ?是試驗結束時少去的質量,

?是試驗結束時少去的質量, ?是排氣質量和氣相色譜系統測量所得的化學成分之和的分子數量。

?是排氣質量和氣相色譜系統測量所得的化學成分之和的分子數量。

同時,表-2中顏色標注的列中的氣體及其含量,已經遠超出相應氣體的最小濃度下限(LEL)。比較下面的LEL值,以及對應的閃點和自燃點。有無可能這些氣體在熱失控之前就開始燃燒消耗了?我們比較以下相應的溫度值。如表-3。

表-3:可燃氣體的最小起爆濃度值和閃點、燃點

| 氣體 | LEL | 閃點(℃?) | 自燃點(℃?) |

| H2 | 4% | -253 | 585 |

| CH4 | 4.4% | -188 | 580 |

| CO | 12.5% | -50 | 610 |

| C2H4 | 2.7% | -136 | 450 |

| C2H6 | 3% | -135 | 472 |

電池單元的排氣,如果進入到電池包中的揮發空間,稍微有點苗頭就可能導致起火乃至爆炸。但是如果我們比較表-2中熱失控前的最高溫度和表-3中的自燃點溫度值,會發現這些可燃氣體的自燃點都高于熱失控時的溫度,說明,在熱失控前如果檢測到相應濃度的氣體,那就有可能利用起來進行熱失控的報警處理。

在很多文獻和測試中,都提到了在熱失控期間有毒氣體的排放,這對于熱失控的報警是非常重要的一個提示。

在一篇試驗性論文的數據中[5],記錄了熱失控的最初排氣階段、熱失控時以及爆燃期間,電池排放的氣體中主要包括了CO2和H2。當然,?在熱失控的過程中,還會涉及到電池包內由于氣體的釋放所導致的氣壓壓強變化檢測等。圖-3中示意熱失控的排氣階段[8](參考原圖)。

圖-3 鋰離電池熱失控階段圖示意

(1)氣體檢測傳感器的選用

汽車行業對于所使用器件,包括傳感器的要求,相比之下更為苛刻。

檢測精度要高

工作溫度寬

工作壽命長(>10年)

對于氣體傳感器,還要加一條:選擇性好(不被其它氣體干擾)。

這里舉個栗子,比如說基于金屬氧化物半導體(CMOS)的氣體傳感器,其選擇性和使用壽命上可能都會給用戶帶來不確定顧慮。

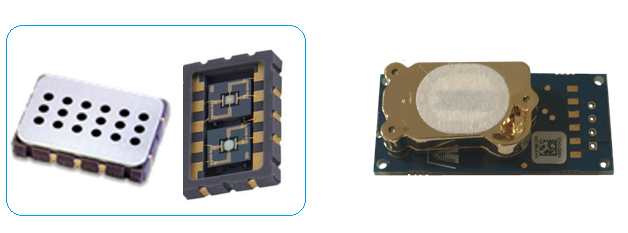

安費諾傳感器基于熱傳導技術的H2傳感器,以及基于NDIR原理汽車級的CO2傳感器等(原理可以參考站內《NDIR二氧化碳傳感器在綠色建筑中的應用》),可以滿足以上的要求。相關內容和資料可以和安費諾傳感器聯系(見文章尾頁)。相關產品可以參考下表:

表-4:熱失控傳感器開發模塊和產品簡要列表

?

| 參考圖片 | 產品編號 | 功能 | 接口 |

| ? |

| ? | AX220054 |

開發模塊 H2 / CO2 / Pressure/ RhT補償 |

CAN2.0A,ISO 11898, SAE J2284 |

|

TRDU5 |

H2/ CO/NH3 /?Pressure 加溫濕度補償 |

LIN2.1 |

|

AX221075 | H2/P/Rh/T |

CAN2.0A,ISO 11898, SAE J2284 |

|

AX221087 | CO2 | LIN2.1 |

|

AX221058 | H2 w/ RhT補償 | 模擬 |

|

NPB | Pressure | 18bit SPI/I2C |

|

BLD1 | H2 + RhT補償 | HS CAN |

|

BLD2 | H2/CO + RhT補償 | HS CAN |

|

AX221042 |

Co2 / H2/ Rh/T 鋰離電池儲能站EES應用 |

MS/TP RS485, TCP IP |

?

注:安費諾傳感器也是產品定制專家

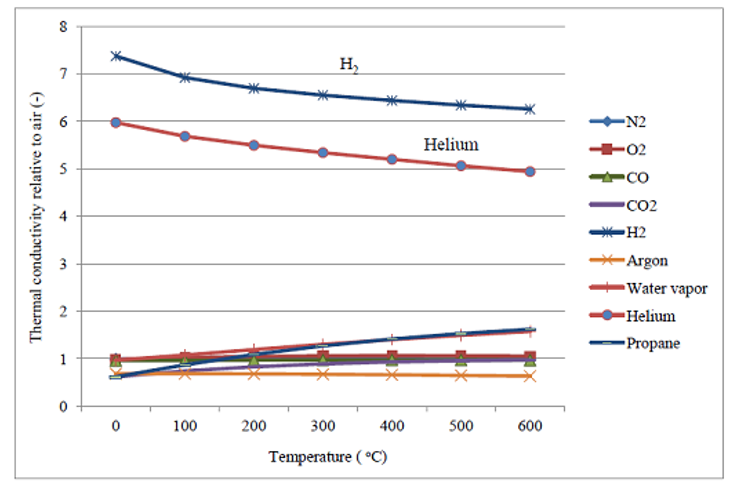

(2)氣體檢測傳感器的檢測特點

圖-4?????????????模塊內部——H2傳感器(左)和CO2傳感器(右)

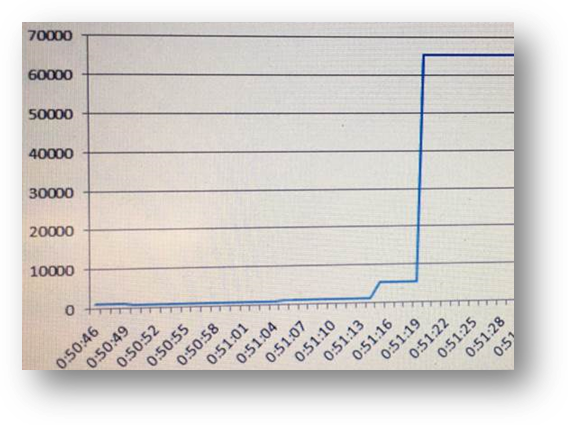

圖-5? CO2傳感器的響應輸出

圖-6???????????? H2傳感器的選擇性特性(傳感器對H2和氦氣靈敏度高于其它氣體)

實際應用并不是一蹴而就,傳感器的安裝位置,以及濃度影響等如何處理?想一想整車要進行涉水測試,還有平時看到雨季里在大街上當船使的車子。

就比如說CO2。實際應用過程中,我們一般都知道大氣環境中CO2濃度值,盡管逐年在增加,但是基本也就是400ppm(電動汽車的發展也是因為這些溫室效應氣體啊),但是我們知道道路上的CO2濃度值嗎?尤其是來來往往的燃油車排放出來的CO2濃度不受影響嗎?我在Brian收集的文章中找到一篇[6],是美國的密歇根大學一位教授Cai, T.與包括同事Brain等幾位一道通過試驗和分析測試氣體傳感器在熱失控中的檢測效果中指出CO2濃度的影響有多大,測試過程中的CO2氣體濃度是否可檢等。文章[6]的結論中指出,CO2檢測在鋰離電池的熱失控中是有效的,濃度閾值的設置在所進行的測試中經過核算也提供了一個參考值。在文中看到,同時Brian也曾告知過我們,同樣使用了氣相色譜儀,在他們的試驗中,有些還原性的氣體濃度并不是一成不變,而是隨著試驗的調整而變化。這方面我想也應該是我們在應用過程中有針對性選用傳感器的考慮之一,畢竟每家制造商從電池單元到電池包的結構設計多少會存在差異。

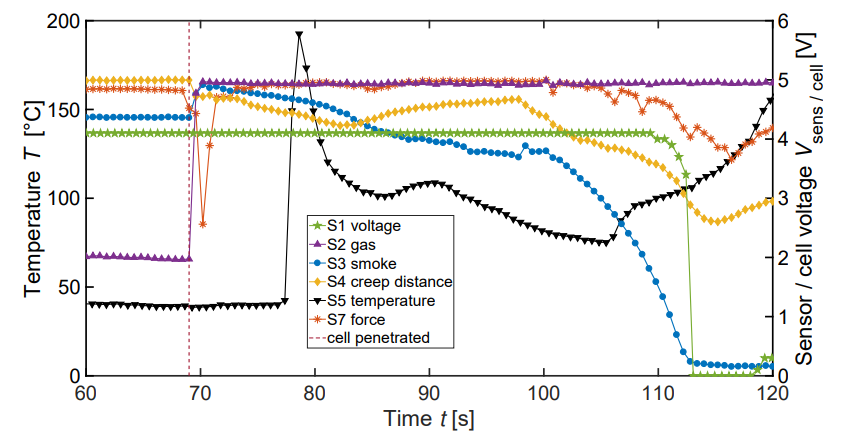

另外一篇論文中,作者在試驗過程中比較了電池熱失控過程中各個類型傳感器(包括電壓、電流,氣體,溫度,壓力位移傳感器等)檢測到的信號[7]。

圖-7? 熱失控中各種傳感器的輸出比較(取自參考[7])

圖-7中試驗看到,氣體的檢測要比電壓下降信號(還記得國家標準中對于電池熱失控的檢測標準嗎?)要提前了約44s。從相關的試驗資料和論文內容來看,荷電狀態(SOC)不一樣,試驗過程中出現的情況就可以存在差異。

內容回顧

我們還是相信終有解決電動車電池熱失控的時候,到那個時候,我們就不用糾結如何檢測電池故障,以及怎么樣才可以提前更早預警。

能量密度高的鋰離電池在電能儲存(EES)方面也可以大規模使用,也許到時候會有更加安全高效的儲能方式了。

[參考]

Jianan Zhang, Lei Zhang等. An Overview on Thermal Safety Issues of Lithium-ion Batteries for Electric Vehicle Application. IEEE Access, 2018.5.16

馮旭寧,歐陽明高,Liu Xiang,Lu Languan.? Thermal runaway mechanism of lithium ion battery for electric vehicles: A review. Energy Storage Materials. 2017.5

GB 38031-2020《電動汽車用動力蓄電池安全要求》. 2020.5

Andrey W. Golubkov, Sebastian Scheikl, Rene Planteu, Gernot Voitic, Helmar Wiltsche, Christoph Stangl, Gisela Fauler,d Alexander Thalera and Viktor Hacker. Thermal runaway of commercial 18650 Li-ion batteries with LFP and NCA cathodes–impact of state of charge and overcharge. RSC Adv., 2015, 5, 57171

Michael Lammer, Alexander Konigseder and Viktor Hacker. Holistic methodology for characterisation of the thermally induced failure of commercially available 18650 lithium ion cells. RSC Adv., 2017.7, 24425

Cai,T., Valecha, P., Tran, V., Engle, B., Stefanopoulou, A., Siegel, J. Detection of Li-ion Battery Failure and Venting with Carbon Dioxide Sensors, eTransportation, https: // doi.org / 10.1016? / j.etran.2020.100100

Koch, S.; Birke, K.P.; Kuhn, R. Fast Thermal Runaway Detection for Lithium-Ion Cells in Large Scale Traction Batteries. Batteries? 2018.4.16. https://doi.org/10.3390/batteries4020016

Daniel Doughty. Lithium Ion Battery Safety and Abuse Tolerance. Battery Safety Consulting, Inc. 2017.12

編輯:黃飛

?

電子發燒友App

電子發燒友App

評論