化工裝置一般設有生產自動化控制系統,生產自動化控制系統包括基本生產過程控制系統(BPCS)、安全儀表系統(SIS)和可燃有毒氣體檢測報警系統(GDS),化工裝置根據需要設置其中一套或幾套系統。

對于BPCS報警值和SIS聯鎖值的設定要求,是圈友們關注的熱點,近期有圈友提出“有沒有什么規范或文件規定了BPCS和SIS報警聯鎖值的設定要求?二者之間有什么關系?SIS的復位有什么權限和管理要求嗎?”。本文就該問題,特邀儀表圈技術專家結合規范進行深入討論并整理成文,供圈友參考。

問題一、有沒有什么規范或文件規定BPCS和SIS報警聯鎖值的設定要求?二者之間有什么關系?

·?從具體的針對性要求來看

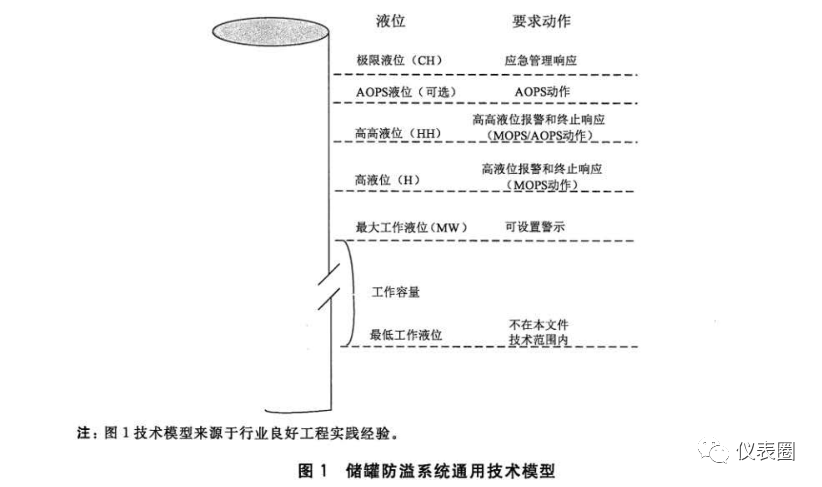

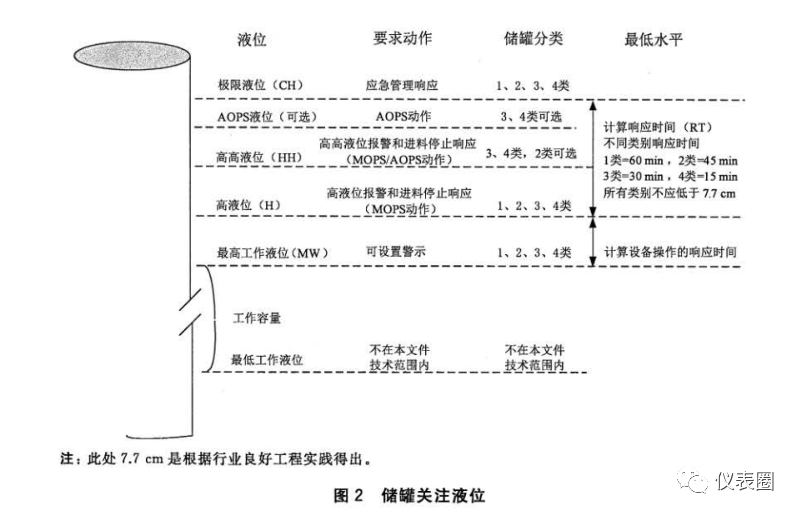

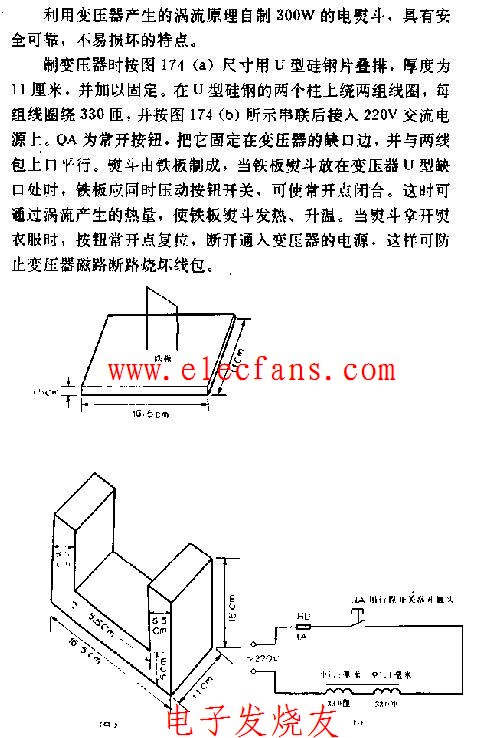

SH/T 3007-2014 《石油化工儲運系統罐區設計規范》,給出了如何設置高液位報警、高高液位報警。 ? 可以看出,高液位報警和高高液位報警之間應有10min~15min儲罐最大進液量折算高度,m,也就是留出了操作人員根據BPCS報警的響應時間,如果在一定的時間內(比如10min~15min)不能有效響應,那么就進入高高液位報警/聯鎖,故BPCS報警先于SIS聯鎖。

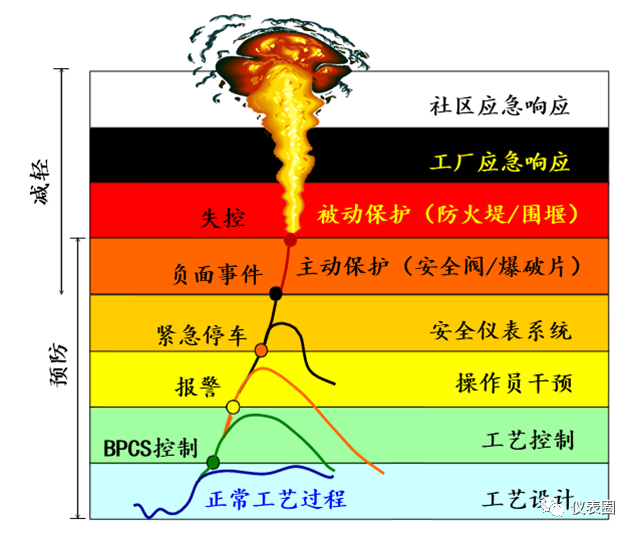

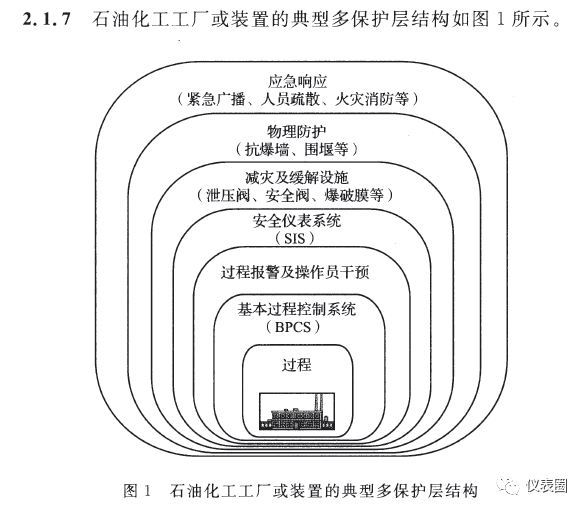

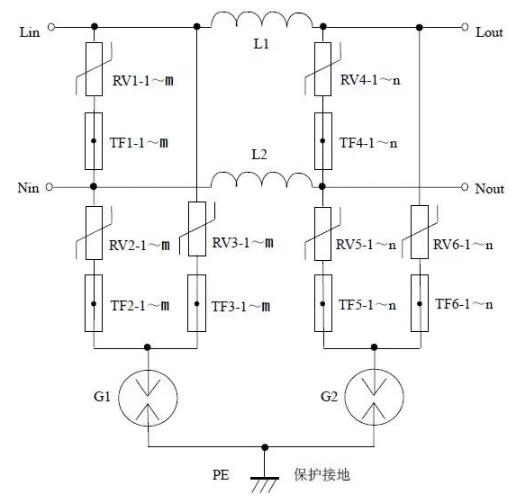

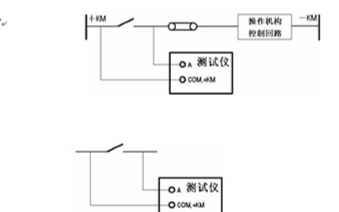

? ·?從合理性要求來看 ? GB/T 50770-2013 《石油化工安全儀表系統設計規范》,條文說明2.1.7給出了,圖1-石油化工工廠或裝置的典型多保護層結構(見下文)。 ? 從中可以清楚的知道BPCS報警值和SIS聯鎖之間的順序關系,即BPCS報警先于SIS聯鎖。 ?

·?從間接要求來看 ? SH/T 3184-2017 《石油化工罐區自動化系統設計規范》,給出了間接要求,也可以看出相互之間的關系,即BPCS報警先于SIS聯鎖以及更細化的儀表配置要求。

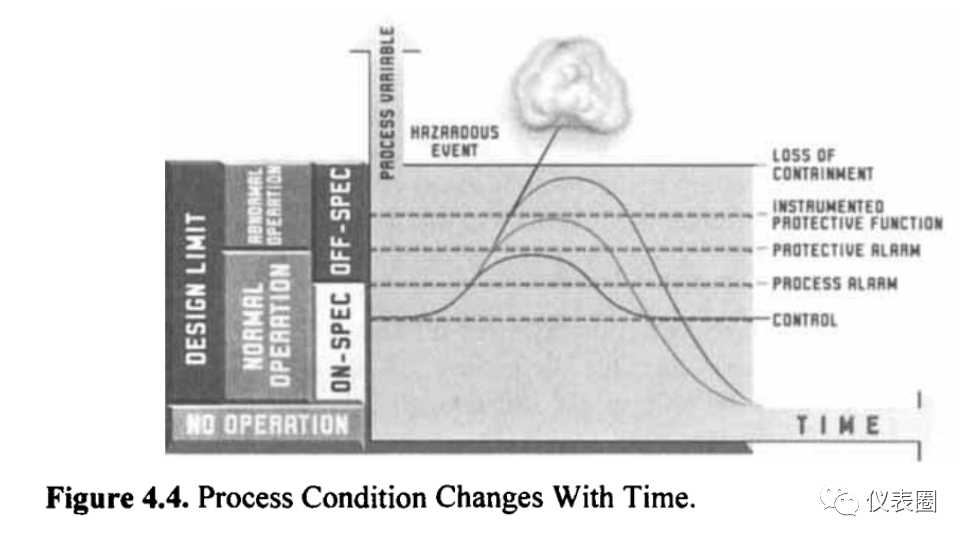

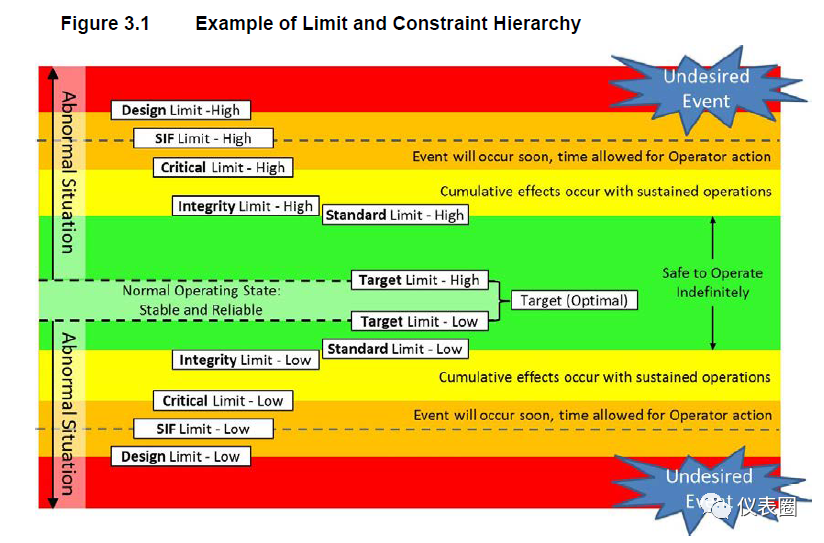

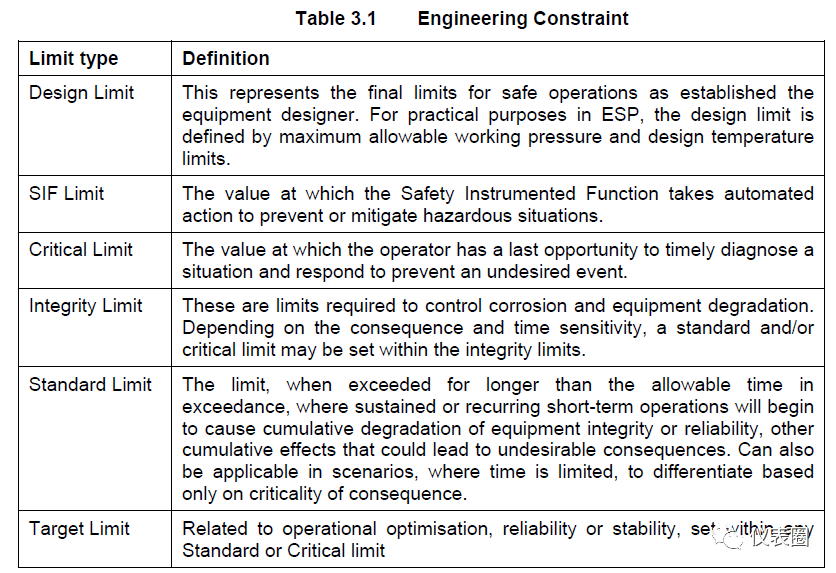

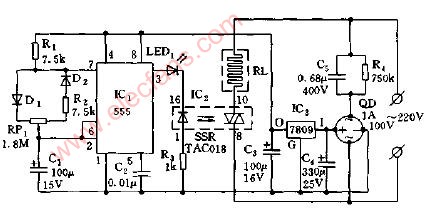

? ·?從其他可能的要求方式來看 ? GB/T 41394-2022 《爆炸危險化學品儲罐防溢系統功能安全要求》,根據儲罐監控方式和儀表配置分類情況,給出了相關要求。 ? CCPS 《Guidelines for Safe and Reliable Instrumented Protective Systems》,Figure 4.4. Process Condition Changes With Time?可以看出BPCS報警和SIS聯鎖之間的順序關系。 ? GB/T 41261-2022 《過程工業報警系統管理》也可以獲得有參考價值的信息。 ? API RECOMMENDED PRACTICE 556 《Instrumentation, Control, and Protective Systems for Gas Fired Heaters》也可以看出BPCS報警和SIS聯鎖之間的順序關系。 ? DEP 32.80.10.14-Gen-2017 《ALARM MANAGEMENT?Figure 3.1 Example of Limit and Constraint Hierarchy》Table 3.1 Engineering Constraint?也可以看出BPCS報警和SIS聯鎖之間的順序關系。

? 綜上所述,BPCS報警和SIS聯鎖之間的關系是BPCS報警先于SIS聯鎖。 ? ·

?從方法論理解 ? 危險事件自下而上,逐層穿透保護層。 ?

? ? ? 拓展思考

根據SH/T3007-2014,在一些場景需要設置第二套液位儀表,比如如下要求:

5.4.3 儲存I級和II級毒性液體的儲罐、容量大于或等于3000 m3的甲B和乙A 類可燃液體儲罐、容量大于或等于10000 m3 的其他液體儲罐應設高高液位報警及聯鎖,高高液位報警應聯鎖關閉儲罐進口管道控制閥。高高液位報警的設定高度,宜按下式計算: ? ?h6 =h+h2…………(5.4.3) ? 式中:h6 ——高高液位報警器的設定高度,m。 ? 5.4.4 裝置原料儲罐宜設低低液位報警,低低液位報警宜聯鎖停泵。 ? 5.4.5 儲罐高高、低低液位報警信號的液位測量儀表應采用單獨的液位連續測量儀表或液位開關,報警信號應傳送至自動控制系統。 ? 從以上要求可以看出,對于滿足5.4.3條款的儲罐需要設置高高液位報警及聯鎖,液位測量儀表應采用單獨的液位連續測量儀表或液位開關,報警信號應傳送至自動控制系統。 ? 這里的聯鎖可以是BPCS聯鎖,也可以是SIS聯鎖,具體選擇應滿足法律法規和標準規范的要求,比如應滿足安監局40號令的相關規定,比如應根據HAZOP和LOPA分析結果進行配置。 ? 有朋友可能會問,為什么BPCS聯鎖也需要設置第二套液位儀表,這個可以從為什么設置聯鎖進行思考,設置聯鎖是為了降低風險,設置聯鎖的場景是風險相對較高的場景,見5.4.3提到的情況,從降低風險、減小共因失效的角度思考,需要設置第二套液位儀表。

問題二、關于復位有什么權限和管理要求 ? 可以分析復位的設置原因、作用,實現方式,這樣就容易得到其權限。復位屬于重新開車。 ?

問題三、企業能否在SIS動作后自行復位?企業有自控系統維護維修特種作業人員和沒有維護維修特種作業人員是不是不一樣?

建議多以認識論和方法論進行思考和分析,與確定方案和策略。 ? 開車和局部開車、恢復,企業能否自行實施。(文末摘錄部分關于復位按鈕的設計及使用要求。) ? 復位前的工作有多種,其中設備可能有問題需要維護,也可能設備沒有問題不需要維修。不同場景和情況,自然需要滿足相應的要求。哪些工作需要由特種作業人員實施。需要由特種作業人員實施的工作自然需要由特種作業人員實施,不管是哪個階段或者場景的工作。 ? 了解了以上,不難得出答案。 ? ? 關于相關的標準摘錄

報警和聯鎖相關的一些標準摘錄:

GB/T 50770-2013 《石油化工安全儀表系統設計規范》

2.1.7 保護層 protection layer

通過控制、預防、減緩等手段降低風險的措施。

SH/T 3007-2014 《石油化工儲運系統罐區設計規范》

4 儲罐選用

4.1 儲罐容量

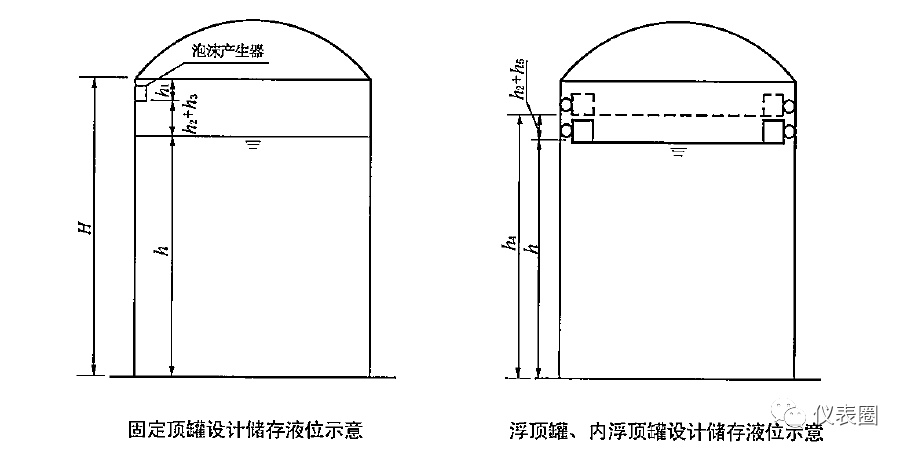

4.1.8 儲罐的設計儲存高液位應符合下列規定:

a) 固定頂罐的設計儲存高液位宜按下式計算

h=H1-(h1+h2+h3) ......(4.1.8-1)

式中:

h-----儲罐的設計儲存高液位,m;

H1-----罐壁高度,m;

h1-----泡沫產生器下緣至罐壁頂端的高度,m;

h2-----10min~15min儲罐最大進液量折算高度,m;

h3-----安全裕量,m,可取0.3m(包括泡沫混合層厚度和液體的膨脹高度);

b)浮頂罐、內浮頂罐的設計儲存高液位宜按下式計算:

h=h4-(h2+h5)......(4.1.8-2)

式中:

h4-----浮頂設計最大高度(浮頂地面),m;

h5-----安全裕量,m,可取0.3m(包括液體的膨脹高度和保護浮盤所需裕量);

c) 壓力儲罐的設計儲存高液位宜按下式計算:

h=H2-h2 ......(4.1.8-3)

式中:

H2-----液相體積達到儲罐設計容積的90%時的高度,m。

條文說明:

4.1.8

a)固定頂罐的h1參考值如下:

釆用PC-4型泡沫產生器時,h1 =213mm。

采用PC-8型泡沫產生器時,h1 =240mm。

釆用PC-16型泡沫產生器時,h1 =303mm。

b)浮頂罐、內浮頂罐浮盤設計最大高度(浮頂底面)參考值如下:

浮頂罐:罐壁頂以下1.5m~1.6m。

采用鋼浮盤的內浮頂罐:罐壁頂以下0.9m~1.0m。

釆用鋁浮盤的內浮頂罐(罐壁無通氣口):罐壁頂以下0.5m~0.6m。

采用鋁浮盤的內浮頂罐(罐壁有通氣口):罐壁頂以下0.8m~0.9m。

4.1.9 儲罐的設計儲存低液位應符合下列規定:

a)應滿足從低液位報警開始10min~15min內泵不會發生汽蝕的要求;

b)浮頂儲罐或內浮頂儲罐的設計儲存低液位宜高出浮頂落底高度0.2m;

c)不應低于罐內加熱器的最高點。

條文說明:

4.1.9 規定“浮頂儲罐和內浮頂儲罐的設計儲存低液位宜高出浮頂落底高度0.2m”,是為了提醒操作人員,使用過程中要避免浮頂落底。浮頂罐和內浮頂罐的浮頂一般情況下漂浮在液面上,直接與液面接觸,可以有效抑制油氣揮發,且除密封圈處外沒有氣相空間,極大地消除了爆炸環境。浮頂一旦落底,就會在液面與浮頂之間出現氣相空間,對于易燃液體來說,有氣相空間就會有爆炸性氣體,就大大增加了火災危險性。

SH/T 3007-2014 《石油化工儲運系統罐區設計規范》

5 常壓和低壓儲罐區

5.4 儀表選用與安裝

5.4.1 容量大于100 m3 的儲罐應設液位連續測量遠傳儀表。

5.4.2 應在自動控制系統中設高、低液位報警并應符合下列規定:

a)儲罐高液位報警的設定高度,不應高于儲罐的設計儲存高液位;

b)儲罐低液位報警的設定高度,不應低于儲罐的設計儲存低液位。

5.4.3 儲存I級和II級毒性液體的儲罐、容量大于或等于3000 m3的甲B和乙A 類可燃液體儲罐、容量大于或等于10000 m3 的其他液體儲罐應設高高液位報警及聯鎖,高高液位報警應聯鎖關閉儲罐進口管道控制閥。高高液位報警的設定高度,宜按下式計算:

h6 =h+h2…………(5.4.3)

式中:

h6 ——高高液位報警器的設定高度,m。

5.4.4 裝置原料儲罐宜設低低液位報警,低低液位報警宜聯鎖停泵。

5.4.5 儲罐高高、低低液位報警信號的液位測量儀表應采用單獨的液位連續測量儀表或液位開關,報警信號應傳送至自動控制系統。

條文說明:

5.4.1液位是儲罐需要監控的最重要參數,故本條要求“儲罐應設液位測量遠傳儀表”。

5.4.2設置高(低)液位報警的目的,是預報罐內液位將升高(降低)到所規定的極限高度,要求操作人員聽到報警后,需在規定的時間內完成切換儲罐的工作,才能避免發生事故。

5.4.3高高液位聯鎖關進口閥可防止儲罐進料時滿溢,對本條所列三種情況需采取更嚴格的安全保護措施。

6 壓力儲罐區

6.3 儲罐儀表選用和安裝

6.3.1 壓力儲罐應設壓力就地指示儀表和壓力遠傳儀表。壓力就地指示儀表和壓力遠傳儀表不得共用一個開口。

6.3.2 壓力儲罐液位測量應設一套遠傳儀表和一套就地指示儀表,就地指示儀表不應選用玻璃板液位計。

6.3.3 液位測量遠傳儀表應設高、低液位報警。高液位報警的設定高度應為儲罐的設計儲存高液位;低液位報警的設定高度,應滿足從報警開始10min~15min內泵不會汽蝕的要求。

6.3.4 壓力儲罐應另設一套專用于高高液位報警并聯鎖切斷儲罐進料管道閥門的液位測量儀表或液位開關。高高液位報警的設定高度,不應大于液相體積達到儲罐計算容積的90%時的高度。

GB 50074-2014 《石油庫設計規范》

15 自動控制和電信

15.1 自動控制系統及儀表

15.1.1 容量大于100m3的儲罐應設液位測量遠傳儀表,并應符合下列規定:

(1)液位連續測量信號應采用模擬信號或通信方式接入自動控制系統。

(2)應在自動控制系統中設高、低液位報警。

(3)儲罐高液位報警的設定高度應符合現行行業標準《石油化工儲運系統罐區設計規范》SH/T 3007的有關規定。

(4)儲罐低液位報警的設定高度應滿足泵不發生汽蝕的要求,外浮頂儲罐和內浮頂儲罐的低液位報警設定高度(距罐底板)宜高于浮頂落底高度0.2m及以上。

條文說明:

15.1.1 相對于本規范2002版,本次修訂提高了石油庫的自動化監控水平,這是與我國現階段經濟實力、技術水平、安全和環保需求相適應的。液位是儲罐需要監控的最重要參數,故本條要求“儲罐應設液位測量遠傳儀表”。對1、4款說明如下:

1 為防止儲罐滿溢引起火災、爆炸,在儲罐上最好設液位計和高液位報警器。只要有信號遠傳儀表,就可以很方便地設置報警。儲罐都有測量遠傳儀表,這樣就充分利用了儀表資源。

4 本款規定,是為了提醒操作人員,使用過程中需避免泵發生汽蝕和浮頂落底。外浮頂罐和內浮頂罐的浮頂一般情況下漂浮在液面上,直接與液面接觸,可以有效抑制液體揮發,且除密封圈處外沒有氣相空間,極大地消除了爆炸環境。浮頂一旦落底,就會在液面與浮頂之間出現氣相空間,對于易燃液體來說,有氣相空間就會有爆炸性氣體,就大大增加了火災危險性。2010年發生的北方某大型油庫火災事故中,有多個100000m3儲罐在10余米的近距離受到火焰的烘烤,但只有103號罐被引燃并最終被燒毀,主要原因是該罐當時浮頂已落底,罐內有少量存油,在火焰的烘烤下,存在于氣相空間的油氣很容易就被引爆起火了。

15.1.2 下列儲罐應設高高液位報警及聯鎖,高高液位報警應能同時聯鎖關閉儲罐進口管道控制閥:

(1)年周轉次數大于6次,且容量大于或等于10000m3的甲B、乙類液體儲罐;

(2)年周轉次數小于或等于6次,且容量大于20000m3的甲B、乙類液體儲罐;

(3)儲存Ⅰ、Ⅱ級毒性液體的儲罐。

條文說明:

15.1.2 高高液位聯鎖關閉進口閥可防止儲罐進油時溢油,對本條所列三種情況需采取更嚴格的安全保護措施。

15.1.3 容量大于或等于50000m3的外浮頂儲罐和內浮頂儲罐應設低低液位報警。低低液位報警設定高度(距罐底板)不應低于浮頂落底高度,低低液位報警應能同時聯鎖停泵。

條文說明:

15.1.3 低低液位開關的設置是為了避免浮頂支腿降落到罐底。由于大型儲罐一旦發生事故危害性也大,所以對大于或等于50000m3的儲罐的要求更高些。

15.1.4 用于儲罐高高、低低液位報警信號的液位測量儀表應采用單獨的液位連續測量儀表或液位開關,并應在自動控制系統中設置報警及聯鎖。

條文說明:

15.1.4 “單獨的液位連續測量儀表或液位開關”是指,除了“應設液位測量遠傳儀表”外,還需設置一套專門用于儲罐高高、低低液位報警及聯鎖的液位測量儀表。

SH/T 3184-2017 《石油化工罐區自動化系統設計規范》

4 儲罐計量與測量方案

4.2 儲罐的儀表測量方案

4.2.1 計量級常壓和低壓儲罐

4.2.1.1 容積大于 100m3 的儲罐應在罐頂設置液位連續測量儀表,容積不小于 1×100000m3 的儲罐宜設置2套,液位連續測量儀表應配罐旁指示儀顯示液位,應在控制系統中設置高、低液位報警。

4.2.1.2 應根據工藝要求在控制系統中設置高高、低低液位報警及聯鎖,信號所用的測量儀表應單獨設置,宜采用連續測量儀表,也可采用液位開關;應設置高高液位聯鎖關閉罐進口管道開關閥、低低液位聯鎖停泵并關閉出口管道開關閥的控制方案,報警及聯鎖應在控制系統中實現。

條文說明:

4.2.1.2 本條中的工藝要求應由工藝專業參照 SH/T 3007—2014《石油化工儲運系統罐區設計規范》5.4.3 規定:“儲存Ⅰ級和Ⅱ級毒性液體的儲罐、容量大于或等于 3000m3 的甲B 和乙A 類可燃液體儲罐、容量大于或等于 10000m3 的其他液體儲罐應設置高高液位報警及聯鎖……”以及其他條件提出。由于連續測量儀表的信號是連續的,可以實時測量過程變量、確定儀表的工作狀態,比不常動作的開關類儀表更可靠,并且報警值的設定不受安裝位置的限制,所以,可靠性要求較高的場合應采用連續液位測量儀表代替液位開關。

采用連續液位測量儀表代替液位開關的儲罐應設置 2 套連續液位測量儀表,即一套用于液位連續測量和高、低液位報警,另一套用于高高、低低液位報警及聯鎖。

4.2.2 非計量級常壓和低壓儲罐

4.2.2.1 容積大于 100m3 的儲罐應在罐頂設置液位連續測量儀表,容積不小于1×100000m3的儲罐宜設 2 套,液位連續測量儀表應配罐旁指示儀顯示液位,應在控制系統中設置高、低液位報警。

4.2.2.2 應根據工藝要求在控制系統中設置高高、低低液位報警及聯鎖,信號所用的測量儀表應單獨設置,宜采用連續測量儀表,也可采用液位開關;應設置高高液位聯鎖關閉罐進口管道開關閥、低低液位聯鎖停泵并關閉出口管道開關閥的控制方案,報警及聯鎖應在控制系統中實現。

條文說明:

4.2.2.2 參見 4.2.1.2 條文說明。

4.2.3 計量級壓力儲罐

4.2.3.1 應在罐頂設置 2 套配備罐旁指示儀的液位連續測量儀表,其中一套用于在控制系統中設置高、低液位報警。

4.2.3.2 應根據工藝要求在控制系統中設置高高液位報警及聯鎖關閉儲罐進料管道開關閥的控制方案,信號采用上述另一套液位連續測量儀表;當需要第三套液位儀表時,宜采用連續測量儀表,也可采用液位開關。

條文說明:

4.2.3 壓力儲罐采用球形儲罐,目前我國還沒有球形壓力儲罐的計量標準和相關算法,因此本條規定的儀表設置應按照目前球形儲罐容積標定的方法考慮,以備我國未來球形壓力儲罐的計量標準出臺后,現有的儀表設置能滿足球形壓力儲罐的計量交接要求。

4.2.3.1 2套液位連續測量儀表可采用不同測量原理的儀表,當某種測量原理的儀表不適用于介質特性時,也可采用 2 套相同的儀表。

4.2.4 非計量級壓力儲罐

4.2.4.1 應在罐頂設置 2 套配備罐旁指示儀的液位連續測量儀表,其中一套用于在控制系統中設置高、低液位報警。

4.2.4.2 應根據工藝要求在控制系統中設置高高液位報警及聯鎖關閉儲罐進料管道開關閥的控制方案,信號采用上述另一套液位連續測量儀表;當需第三套液位儀表時,宜采用連續測量儀表,也可采用液位開關。

條文說明:

4.2.4.1 參見 4.2.3.1 條文說明。

GB/T 41394-2022 《爆炸危險化學品儲罐防溢系統功能安全要求》

?

CCPS Guidelines for Safe and Reliable Instrumented Protective Systems

CCPS? ?Guidelines for Safe and Reliable Instrumented Protective Systems

For any process excursion, multiple protective functions may be used to detect and respond to the process deviation. As illustrated in Figure 4.4, a process alarm(non-protective) indicates a process condition resulting in a quality control excursion. The operator takes action to maintain the process within the normal operating range.

If the control action is ineffective, a protective alarm indicates that the process condition has propagated outside the normal operating range. In this illustration,the operator takes immediate action on the process to bring the process to a safe state. Again, if the operator action is ineffective, the process condition worsens,leading to a challenge on a protective instrumented function (PIF), which takes the process to the safe state. Finally, if the PIF fails to operate correctly, the process condition exceeds the design limits and vessel failure may occur, leading to a hazardous event.

Process lag time affects the choice of set point. Longer lag times require lower (or higher) set points to prevent the process condition from exceeding the designlimit or to achieve a particular protection layer sequence. Process lag is illustrated in Figure 4.4 by the continued progression of the process variable for a time period after each set point. Set points should be selected to provide sufficient time for each IPF to complete its action in the proper sequence.

For the protective alarm, the allocated process safety time is the time between the alarm occurrence TALARM and the hazardous event occurrence TEVENT. For this alarm to be allocated risk reduction, the operator should be able to complete the required actions in less than one-half this process safety time. The operator response time begins with alarm initiation and stops when the operator actions have resulted in a safe state of the process.

The time available for the operator to prevent an automated trip is limited by how close the process alarm set point is to the protective alarm and/or the PIF set point. For protective actions, trained operators should receive a clear and unambiguous alarm and the intended response should be covered by written procedures. Operators should be trained and tested on procedures related to IPF indications and alarms.

The more time available for the operator’s overall response, the more likely the operator will be able to bring the process under control and prevent the need to take the process to a safe state. But at some point, the operator should take a specified action to achieve or maintain a safe state based on “never exceed never deviate” process conditions.

翻譯:

CCPS安全可靠儀表保護系統指南

對于任何過程偏移,可以使用多個保護功能來檢測和響應過程偏差。如圖4.4所示,過程警報(非保護性)表示導致質量控制偏差的過程狀態。操作員采取措施將工藝保持在正常操作范圍內。

如果控制措施無效,則保護警報表明工藝條件已超出正常操作范圍。在本圖中,操作員立即對流程采取行動,使流程處于安全狀態。同樣,如果操作員操作無效,則工藝條件會惡化,從而對保護儀表功能(PIF)產生挑戰,使工藝進入安全狀態。最后,如果PIF無法正確運行,則工藝條件超過設計極限,可能發生容器故障,導致危險事件。

過程滯后時間影響設定點的選擇。較長的滯后時間需要較低(或較高)的設定值,以防止工藝條件超過設計極限或實現特定的保護層順序。圖4.4通過每個設定點后一段時間內過程變量的持續變化來說明過程滯后。應選擇設定點,以便為每個IPF提供足夠的時間,以適當的順序完成其操作。

對于保護警報,分配的過程安全時間是警報發生TALARM和危險事件發生TEVENT之間的時間。為了分配此警報以降低風險,操作員應能夠在不到一半的過程安全時間內完成所需的操作。操作員響應時間從警報啟動開始,當操作員操作導致過程處于安全狀態時停止。

操作員防止自動跳閘的可用時間受限于過程報警設置點與保護報警和/或PIF設置點的距離。對于保護措施,經過培訓的操作員應收到清晰明確的警報,書面程序應涵蓋預期響應。操作員應接受IPF指示和警報相關程序的培訓和測試。

操作員的整體響應時間越長,操作員就越有可能控制過程,并防止需要將過程置于安全狀態。但在某些情況下,操作員應根據“永不超過、永不偏離”的工藝條件采取特定措施以達到或保持安全狀態。

API RECOMMENDED PRACTICE 556 Instrumentation, Control, and Protective Systems for Gas Fired Heaters

3.4.1.6 Operator Response to Alarms

Alarms may be configured to notify the operator of abnormal process conditions, allowing the operator to take corrective action prior to an automated response by the safety shutdown system.

The basis for alarm setpoints, the correct operator actions in response to the alarms, and the response time requirements to safe state should be documented during the design phase. Alarms that do not have a clear operator response should be avoided. It is important to identify which alarms require immediate response to assign them an appropriate priority. The operator response to each alarm should be defined in the process unit's operating procedures.

See 3.4.8 and Table 1 for the summary of alarms.

翻譯:

API推薦規程556燃氣加熱器的儀表、控制和保護系統

3.4.1.6操作員對警報的響應

警報可被配置為通知操作員異常過程條件,允許操作員在安全停機系統自動響應之前采取糾正措施。

在設計階段,應記錄報警設置點的依據、響應報警的正確操作以及安全狀態的響應時間要求。應避免沒有明確操作員響應的警報。確定哪些警報需要立即響應以分配適當的優先級非常重要。應在工藝裝置的操作程序中定義操作員對每個警報的響應。

報警匯總見3.4.8和表1。

DEP 32.80.10.14-Gen-2017 ALARM MANAGEMENT

?

*下拉查看全部內容

復位相關的一些標準摘錄:

GB/T 50770-2013 《石油化工安全儀表系統設計規范》

9 通信接口

9.1 一般規定

9.1.4 除旁路信號和復位信號外,基本過程控制系統不應采用通信方式向安全儀表系統發送指令。

10 人機接口

10.5 復位按鈕的設置

10.5.1 復位按鈕可按下列方式設置:

1 在安全儀表系統的操作員站設置軟件按鈕;

2 在基本過程控制系統的操作員站設置軟件按鈕;

3 在輔助操作臺設置硬件按鈕。

10.5.2 復位按鈕的動作應設置報警和記錄。

SH/T 3521-2013 《石油化工儀表工程施工技術規程》

7 綜合控制系統的安裝與調試

7.4 可編程序控制器(PLC) 和安全儀表系統(SIS) 系統調試

7.4.3 PLC 設備的安全儀表系統(SIS) 功能檢查,應符合下列規定:

l) SIS 系統控制的最終執行器"復位"試驗,根據工藝設計安全操作要求,不允許遠程起動的設備,應檢查現場局部復位和總聯鎖復位功能;要求如下:

1) 最終執行元件在所有的聯鎖初始條件未恢復正常狀態, SIS 保持"跳車"狀態,復位功能不起作用;

2) 總聯鎖復位操作在前,局部就地于動復位方可有效;

3) 聯鎖初始條件分別恢復正常狀態時,總聯鎖復位操作可消除相關的報警信號。

n) 事件順序記錄(SER) 功能試驗,根據工藝要求,檢查SIS 系統自動"時間同步"和帶時間標簽(SOE) 的DI/DO 卡信號,通過報警信息、操作信息檢查確認如下:

1) 工藝過程聯鎖停車第一原因;

2) 確定聯鎖復位的條件;

3) 工藝操作步驟記錄。

7.4.4 安全儀表(SIS) 試驗應檢查邏輯控制站的邏輯組態,根據邏輯圖檢查SIS 盤的手動開關、報警系統應正確實現邏輯運算控制,與以SIS 邏輯試驗為主,試驗過程如下:

e) 邏輯條件變為正常,手動復位,確認監視信號燈恢復正常;

SY/T 7351-2016 《油氣田工程安全儀表系統設計規范》

4 系統組成與緊急停車功能

4.3緊急停車(ESD)功能

4.3.8邏輯重啟前應先復位。

條文說明:

4.3.8邏輯動作,如停車執行后,邏輯不應自動重啟,應先復位,復位方式有如下三種:

1 自動邏輯復位:非主流程上的單元級停車,如容器液位低低停車,在液位恢復后,可自動邏輯復位。

2 手動邏輯復位:除自動邏輯復位外,必須先在HMI和或硬手操盤上手動復位,安全邏輯才能重啟。

3 就地手動復位:緊急放空閥、重要流程上的切斷閥、轉動設備、現場鎖定手動按鈕(如ESD按鈕)應就地手動復位。

GB/T 50823-2013 《油氣田及管道工程計算機控制系統設計規范》

5 安全儀表系統(SIS)和火氣系統(FGS)

5.2 安全儀表系統(SIS)

5.2.6 安全儀表邏輯重啟前應先復位。

條文說明:

5.2.6 安全儀表邏輯動作,如停車執行后,不應自動重啟,應先復位,復位方式有如下三種:

(1)自動邏輯復位:非主流程上的單元級停車,如容器液位低低停車,在液位恢復后,可自動邏輯復位。

(2)手動邏輯復位:除自動邏輯復位外,必須先在HMI和或硬手操盤上手動復位,安全邏輯才能重啟。

(3)就地手動復位:緊急泄放閥、重要流程上的切斷閥、轉動設備、現場鎖定手動按鈕(如ESD按鈕)應就地手動復位。

HG/T 20511-2014 《信號報警、安全聯鎖系統設計規定》

4 聯鎖系統

4.1 一般要求

4.1.1 聯鎖系統的設計應滿足化工裝置的試車、運行和聯鎖回路的調試、測試和維護等要求。

注:這些要求通常包括聯鎖的投入/解除、復位、強制等功能。

4.1.5 安全聯鎖系統宜設計成只要把過程置于某個安全狀態,則該狀態將一直保持到啟動復位為止。

條文說明:

4.1.1這些要求通常包括聯鎖的投入/解除、復位、強制等功能。

4.1.5 復位一般采用操作員手動動作實現,不采用自動復位,因為自動復位啟動過程時可能產生潛在的危險。當安全聯鎖系統執行多個動作,聯鎖復位執行時各最終元件也應保持在安全狀態,再根據工藝操作手冊分步啟動最終元件。

4.10 聯鎖復位按鈕的設置

4.10.1 聯鎖復位按鈕可采用下列方式設置:

1 對于安全聯鎖系統,可在安全聯鎖系統的操作員站設置軟件按鈕,或在BPCS的操作員站設置軟件按鈕,開關的狀態信號可采用通信方式與安全聯鎖系統連接;

2 對于非安全聯鎖系統,可在BPCS的操作員站設置軟件按鈕;

3 可在輔助操作臺設置硬件按鈕。

GB/T 50892-2013 《油氣田及管道工程儀表控制系統設計規范》

4 儀表控制系統設計

4.4 安全儀表系統

4.4.1 安全儀表系統設計應符合下列要求:

1 安全儀表系統的設計應根據確定的安全完整性等級(SIL)設計。

2 生產過程達到觸發條件時,安全儀表系統應立即動作,將生產過程帶入安全狀態,且該狀態應保持至復位信號產生為止。

3 生產故障或危險排除后,安全邏輯重啟前系統應先進行手動復位。

編輯:黃飛

?

電子發燒友App

電子發燒友App

評論