本文以飛機產(chǎn)品裝配為例,介紹智能脈動式裝配生產(chǎn)線。脈動式裝配生產(chǎn)線是建立在精益制造、柔性制造、智能制造等現(xiàn)代先進制造理論和管理思想基礎(chǔ)上的,在飛機生產(chǎn)中采用脈動式裝配生產(chǎn)線是世界主流的發(fā)展趨勢,也是我國飛機制造技術(shù)發(fā)展必須經(jīng)歷的階段。 ? ? ? ? ? ? ?

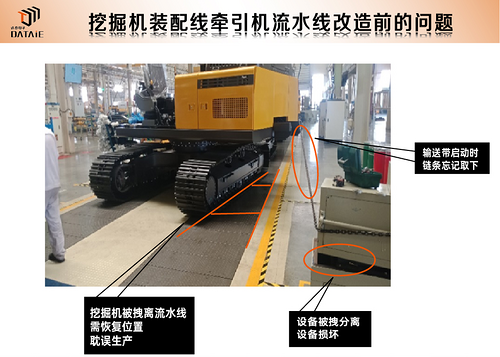

飛機裝配是飛機制造過程中最為重要的環(huán)節(jié)之一,其裝配技術(shù)和裝配質(zhì)量直接影響到產(chǎn)品的性能及可靠性。隨著我國航空工業(yè)高速發(fā)展,傳統(tǒng)機庫式裝配模式由于裝配效率低、勞動強度大、作業(yè)管理困難,無法滿足現(xiàn)代飛機裝配周期短、節(jié)奏快、精度高的生產(chǎn)作業(yè)需求。由于機庫式裝配存在的種種問題,飛機制造業(yè)逐漸引進脈動生產(chǎn)線這一最新裝配方式,脈動式裝配生產(chǎn)線逐漸成為目前飛機產(chǎn)品裝配過程中最常見的生產(chǎn)線組織模式。

脈動式裝配生產(chǎn)線的

概念及特點

飛機脈動式裝配生產(chǎn)線最初從Ford公司的移動式汽車生產(chǎn)線衍生而來,是通過設(shè)計飛機裝配環(huán)節(jié)中的各個流程,完善人員配置與工序過程,把裝配工序均衡分配給相應作業(yè)站位,讓飛機以固有的節(jié)拍在站位上進行脈沖式移動,操作人員則要在固定站位完成飛機生產(chǎn)裝配工作。脈動裝配生產(chǎn)線還可以設(shè)定緩沖時間,對生產(chǎn)節(jié)拍要求不高,當生產(chǎn)某個環(huán)節(jié)出現(xiàn)問題時,整個生產(chǎn)線可以不移動,或留給下個站位去解決,當飛機的裝配工作全部完成時,生產(chǎn)線就脈動一次。整條生產(chǎn)線由4部分組成:脈動主體、物流供給系統(tǒng)、可視化管理系統(tǒng)、技術(shù)支持。 ? ? ?

(1)脈動主體:站位設(shè)施、對接定位設(shè)備、可移動的裝配設(shè)備等。

(2)物流供給系統(tǒng):AGV車、完備的配套和配送系統(tǒng)。

(3)可視化管理系統(tǒng):現(xiàn)場可視化系統(tǒng)、ERP與MES無縫融合的信息管理系統(tǒng)、工作現(xiàn)場的固定和移動終端。

(4)技術(shù)支持:質(zhì)量保障、生產(chǎn)現(xiàn)場問題應急處理。

脈動式的裝配方式改變傳統(tǒng)飛機裝配的生產(chǎn)模式,有效縮短了生產(chǎn)周期、提高了裝配的質(zhì)量和效益。與傳統(tǒng)裝配模式不同,飛機脈動裝配生產(chǎn)線具有以下特點: ? ? ?

(1)生產(chǎn)具有明顯的節(jié)奏性。用戶需求和產(chǎn)能決定脈動裝配線的遷移速度,生產(chǎn)線要做到均衡生產(chǎn),并按設(shè)定的節(jié)拍完成脈沖式移動,裝配過程流暢,不會產(chǎn)生擠壓或脫節(jié)。

(2)工位專業(yè)化程度高。飛機脈動式裝配線將指令分配至各站位,站位內(nèi)僅完成固定指令的操作,生產(chǎn)線分工明確細致,工作量單一重復,生產(chǎn)效率比較高。

(3)裝配進度易于掌握。各個站位工作小組要在限定節(jié)拍內(nèi)完成相應的裝配任務,飛機裝配進度可通過飛機所在站位位置來獲知。

(4)自動化程度高。生產(chǎn)線上配備了專業(yè)的自動化設(shè)備和先進的供給線,有效降低了生產(chǎn)過程中人為的誤差。

圖1為美國F-35飛機的脈動式裝配生產(chǎn)線場景。

智能脈動式裝配生產(chǎn)線技術(shù)應用

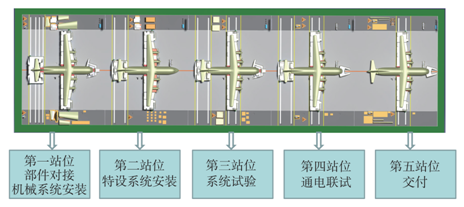

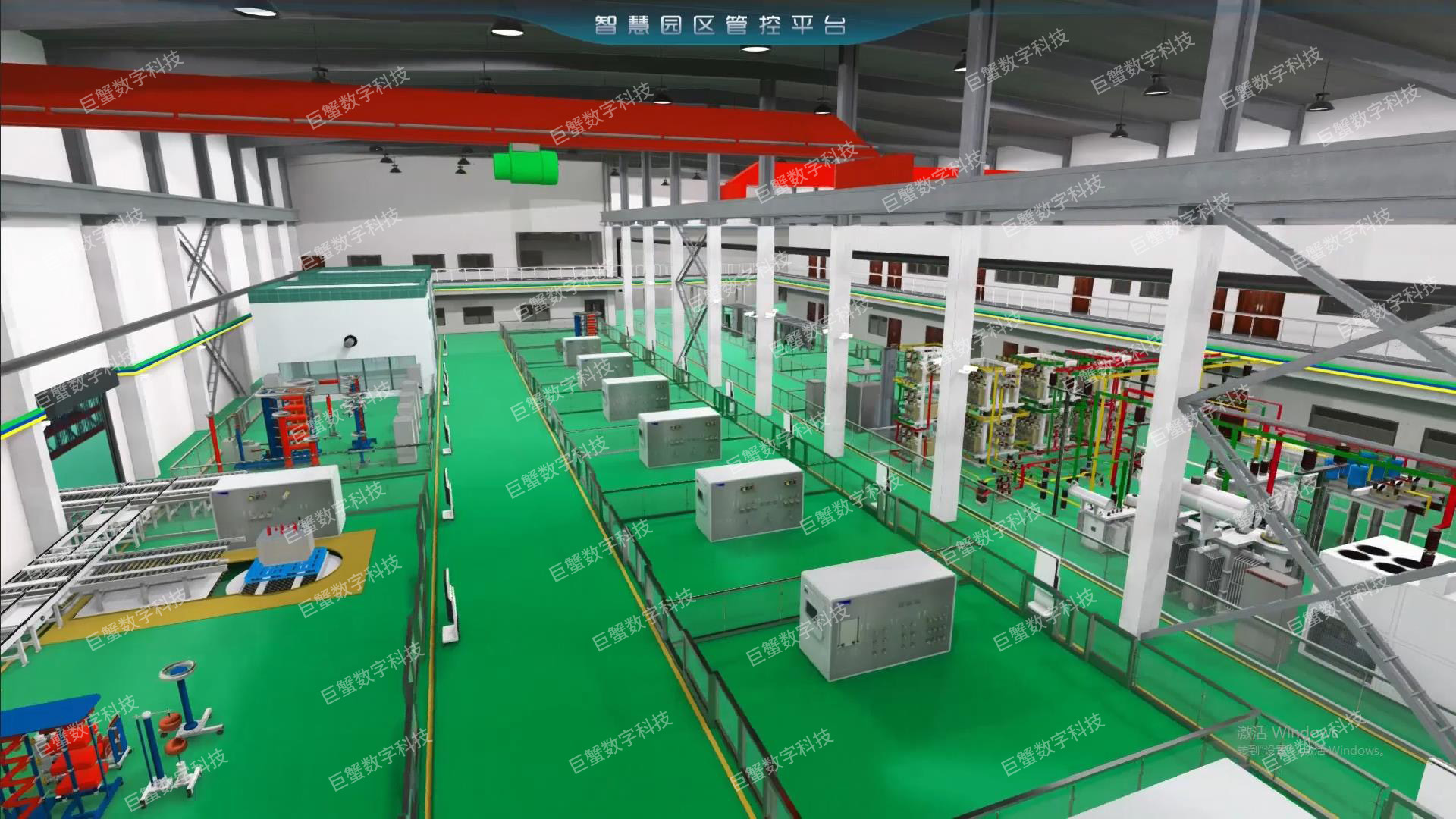

在脈動式裝配生產(chǎn)線的初始設(shè)計過程中,以飛機總裝配的年產(chǎn)量需求,設(shè)計脈動式裝配生產(chǎn)線的節(jié)拍,并對各個站位的工作內(nèi)容進行劃分。脈動式裝配生產(chǎn)線可設(shè)置多個站位,如圖2所示,各站位的主要任務分別為:部件對接、機械系統(tǒng)安裝;特設(shè)系統(tǒng)安裝;系統(tǒng)試驗;通電聯(lián)試;交付等。同時,生產(chǎn)線的基礎(chǔ)設(shè)施配備有先進的數(shù)字化對接調(diào)姿設(shè)備、激光跟蹤儀測量設(shè)備、整機線纜檢測設(shè)備、智能工具柜等,為生產(chǎn)線智能制造技術(shù)的應用奠定了基礎(chǔ)。總裝脈動生產(chǎn)過程中智能制造技術(shù)的應用,依托于數(shù)字化、信息化軟硬件平臺環(huán)境,滿足智能制造的發(fā)展目標。

圖2?脈動式飛機總裝生產(chǎn)線示意圖

?1)生產(chǎn)線智能管控系統(tǒng) ? ? ? 在實際應用過程中,廣義的企業(yè)智能管控業(yè)務主要由企業(yè)的ERP、PLM、SCM和MES系統(tǒng)等共同完成市場分析、經(jīng)營計劃、物料采購、產(chǎn)品制造以及訂單交付等各環(huán)節(jié)的控制與決策。對于飛機總裝生產(chǎn)線來說,生產(chǎn)線智能管控系統(tǒng)以主生產(chǎn)流程模型為驅(qū)動,以多源信息感知網(wǎng)絡(luò)采集的數(shù)據(jù)為輸入,通過計劃自動分解與下達、調(diào)度派工管理、裝配現(xiàn)場管理、物料管理、工具管理、設(shè)備管理、人員管理和質(zhì)量管理等一系列功能,使總裝現(xiàn)場能夠按照訂單要求有序運行。通過該系統(tǒng),企業(yè)決策者能夠掌握企業(yè)自身的生產(chǎn)能力、生產(chǎn)資源以及所生產(chǎn)的產(chǎn)品,能夠調(diào)整產(chǎn)品的生產(chǎn)流程與工藝方法,并能夠根據(jù)市場、客戶需求等動態(tài)信息做出快速、智能的決策。

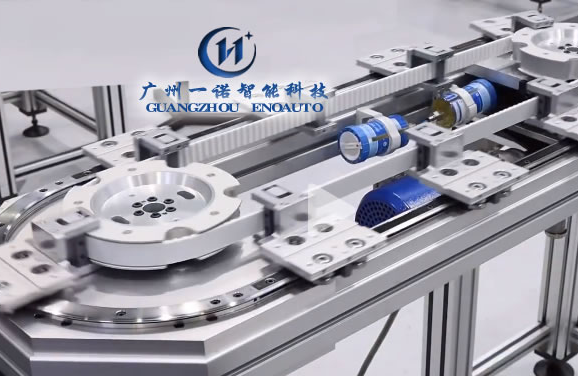

?2)物料精準配送系統(tǒng) ? ?

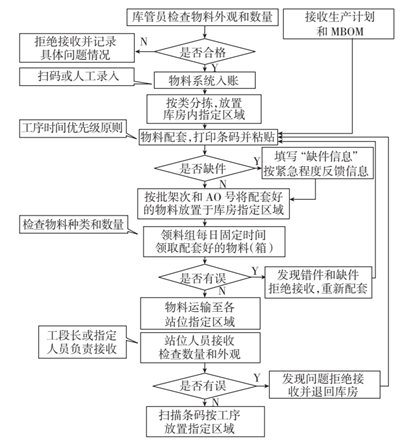

為了保障總裝脈動生產(chǎn)線平穩(wěn)順暢運行,總裝車間物料精準配送系統(tǒng)必不可少,如圖3所示。系統(tǒng)硬件主要包括物品吊裝機構(gòu)、物料運輸小車、裝配執(zhí)行機構(gòu)、手工作業(yè)機構(gòu)、物料分揀裝置等。系統(tǒng)運行過程中,以物料配送主流程模型為驅(qū)動,以生產(chǎn)管控系統(tǒng)數(shù)據(jù)為輸入,通過物料配送系統(tǒng)實時自動監(jiān)控管理,實現(xiàn)物料倉儲補給、現(xiàn)場配送預警,保證生產(chǎn)線物料按需、定時、定點精準配送。在物料標識方面,系統(tǒng)首先對各個產(chǎn)品及流動輔助物體貼上可識別的RFID碼,然后采用條碼自動讀寫硬件技術(shù)將條碼符號所代表的數(shù)據(jù)轉(zhuǎn)變?yōu)橛嬎銠C可讀寫數(shù)據(jù),形成物料與計算機之間的數(shù)據(jù)通信。

圖3?物料精準配送系統(tǒng)流程圖 ? ?3)智能工具管理系統(tǒng) ? ? 飛機總裝作業(yè)工具的使用數(shù)量大、種類多,對工具狀態(tài)信息有效管理可極大節(jié)省人力、物力。飛機總裝生產(chǎn)中通過利用RFID技術(shù)開發(fā)智能工具管理系統(tǒng)。系統(tǒng)可使借還人通過身份識別打開工具柜。在對工具進行借用時,工具表面粘貼有RFID識別標簽,經(jīng)閱讀器處理分析將結(jié)果傳輸至計算機,因此免去了以手寫登記的方式記錄工具借存狀態(tài)的環(huán)節(jié)。同時也對工具的清點定位起到重要作用,在查找遺忘、丟失工具時,工具的主動式ID可發(fā)出信號,通過使用檢測設(shè)備進行掃描定位,可以快速、準確地找到丟失工具。 ? ?

圖3?物料精準配送系統(tǒng)流程圖 ? ?3)智能工具管理系統(tǒng) ? ? 飛機總裝作業(yè)工具的使用數(shù)量大、種類多,對工具狀態(tài)信息有效管理可極大節(jié)省人力、物力。飛機總裝生產(chǎn)中通過利用RFID技術(shù)開發(fā)智能工具管理系統(tǒng)。系統(tǒng)可使借還人通過身份識別打開工具柜。在對工具進行借用時,工具表面粘貼有RFID識別標簽,經(jīng)閱讀器處理分析將結(jié)果傳輸至計算機,因此免去了以手寫登記的方式記錄工具借存狀態(tài)的環(huán)節(jié)。同時也對工具的清點定位起到重要作用,在查找遺忘、丟失工具時,工具的主動式ID可發(fā)出信號,通過使用檢測設(shè)備進行掃描定位,可以快速、準確地找到丟失工具。 ? ?

?4)飛機部件智能裝配系統(tǒng) ? ? 飛機部件智能裝配單元是飛機總裝智能生產(chǎn)中不可或缺的組成部分,智能裝配單元以部件裝配和檢測仿真模型為驅(qū)動,以激光跟蹤儀測量數(shù)據(jù)為輸入,采用大部件對接誤差實時測量與自適應控制系統(tǒng),實現(xiàn)部件數(shù)字化裝配與測量的閉環(huán)工作模式。在飛機智能總裝生產(chǎn)線中包含智能柔性工裝系統(tǒng)、智能自動鉆鉚系統(tǒng)、智能機器人系統(tǒng)、智能對接裝配系統(tǒng)等,通過各個智能裝配單元之間相互聯(lián)系、相互配合,最終可建設(shè)形成高度集成的智能生產(chǎn)線。

?5)飛機裝配生產(chǎn)線智能健康監(jiān)測 ? ? ?

生產(chǎn)線健康監(jiān)測管理是通過對設(shè)備運行狀態(tài)的監(jiān)控、診斷、預測和維護來管理設(shè)備,以保證設(shè)備利用率能夠達到最大值。由于設(shè)備在裝配過程中隨著不斷地生產(chǎn)加工,其磨損和腐蝕程度也會隨著不斷遞增,若沒有采取相應的設(shè)備維護,則該設(shè)備有可能會進一步衰退甚至會發(fā)生故障。因此,對設(shè)備的預測在設(shè)備健康管理中占據(jù)重要的支撐地位,其主要內(nèi)容包括預測設(shè)備的健康等級、剩余使用壽命以及需要維護的時間節(jié)點等,通過及時向企業(yè)生產(chǎn)人員以及管理者發(fā)出預防警告,從而在由于設(shè)備故障造成裝配線停機之前,盡可能將企業(yè)發(fā)生的損失降到最低,控制企業(yè)設(shè)備維護成本,提高生產(chǎn)效率。

利用各種傳感器和數(shù)據(jù)處理方法對自動化裝配設(shè)備的健康參數(shù)數(shù)據(jù)采集,實現(xiàn)對裝配設(shè)備健康參數(shù)的實時感知;通過對設(shè)備狀態(tài)、設(shè)備特征運行參數(shù)及設(shè)備運行指標等信息的分析,對采集到健康特征參數(shù)進行數(shù)據(jù)處理、數(shù)據(jù)規(guī)范,實現(xiàn)對故障參數(shù)化描述,由故障的參數(shù)化描述導出故障的風險度評價模型,對設(shè)備健康狀態(tài)進行求解,并對設(shè)備健康狀態(tài)進行定量化描述;對自動化裝配設(shè)備故障發(fā)生規(guī)律建立數(shù)學模型,將設(shè)備健康指數(shù)進行回歸擬合,建立設(shè)備健康指數(shù)評價公式,實現(xiàn)基于健康指數(shù)對設(shè)備健康狀態(tài)進行綜合評價,實現(xiàn)對自動化裝配設(shè)備的全生命周期管理,從而將傳統(tǒng)的事后維修轉(zhuǎn)變?yōu)槭虑熬S修,實時監(jiān)控設(shè)備健康狀態(tài),維護設(shè)備的安全性、可靠性,節(jié)約維修保障成本,保證生產(chǎn)線的產(chǎn)品質(zhì)量與生產(chǎn)效率。

脈動式裝配生產(chǎn)線的

發(fā)展趨勢

脈動裝配生產(chǎn)線很好地繼承了汽車移動式生產(chǎn)線的思路,在飛機制造企業(yè)實現(xiàn)成功應用并取得了一系列成果經(jīng)驗;因此,其他領(lǐng)域的軍工生產(chǎn)企業(yè)對脈動裝配生產(chǎn)線開始深入研究,在航空工業(yè)的多個領(lǐng)域擴展了脈動式裝配生產(chǎn)線的應用。主要有以下4個方面的發(fā)展:

(1)從飛機向其他產(chǎn)品發(fā)展。波音公司最先嘗試把脈動裝配線引入到軍工產(chǎn)品制造的其他領(lǐng)域。2008年波音為美國軍方新一代GPS制造衛(wèi)星建成了脈動裝配線,盡管總共只承擔了12顆衛(wèi)星的制造任務,而僅僅在第4顆星的制造才能用上脈動裝配線,但是波音還是在極小批量、極復雜的產(chǎn)品生產(chǎn)中,成功地運用了脈動裝配線。法國的斯奈克瑪(Snecma)公司改變了傳統(tǒng)的繼承GE在立式固定機架上“穿糖葫蘆”式的總裝過程,在2011年實現(xiàn)了CFM56發(fā)動機的脈動裝配,減少裝配周期35%,這條脈動裝配線也將用于LEAP發(fā)動機的裝配。巴布科克國際(Babcock International)在生產(chǎn)豺式巡邏車中采用了由12個站位組成的脈動生產(chǎn)線并配有脈動生產(chǎn)管理系統(tǒng),達到日產(chǎn)1輛的水平。脈動裝配線在軍工制造領(lǐng)域的廣泛應用,徹底打破了航空和復雜軍工生產(chǎn)不能采用流水線生產(chǎn)的制約,為發(fā)展航空工業(yè)的生產(chǎn)力提供了無限的可能。

(2)從總裝向部件延伸。最近兩年關(guān)于飛機部件裝配采用脈動生產(chǎn)線的報道逐漸增多,并且有部件脈動式裝配生產(chǎn)線優(yōu)先于總裝配線建設(shè)的趨勢。如在生產(chǎn)C-17運輸機的發(fā)動機懸架時,采用脈動式裝配生產(chǎn)線減少裝配周期20%,降低成本10%。波音787復合材料結(jié)構(gòu)的水平尾翼和垂直尾翼的脈動生產(chǎn)線、空客A350的復合材料機身蒙皮壁板的脈動生產(chǎn)線也陸續(xù)投入使用。因為部件采用脈動裝配時受企業(yè)外部供應鏈影響較小、易于成功、見效快,也成為近來部件脈動裝配生產(chǎn)線發(fā)展較快的原因。

(3)從制造向維修延伸。2003年英國空軍和英國宇航BAE引入脈動線使“鷂”式飛機的修理和維護周轉(zhuǎn)時間減少到75%,節(jié)省成本的25%,顯著地提高了飛機的出勤率。2005年美國波音公司在進行KC-135運輸機的返廠維修中,使用脈動生產(chǎn)線將維修周期減少了18%,從而獲得了美國的精益優(yōu)秀獎。德國漢莎航空于2010年建成CFM/V2500發(fā)動機的精益脈動線進行發(fā)動機的分解、檢修和重裝,大修周期從60多天減少到45天。另外英國在維修“阿帕奇”直升機中,也采用了脈動線。航空產(chǎn)品的修理和維護是手工作業(yè)最多、不確定性最嚴重的領(lǐng)域。在飛機和飛機發(fā)動機的修理和維護中采用脈動式裝配線是航空工業(yè)特有的創(chuàng)新。

(4)向自動化、集成化發(fā)展。最近10年航空制造技術(shù),特別是基于MBD模型的數(shù)字制造技術(shù)有了突破性發(fā)展。MBD模型在產(chǎn)品全生命周期的貫徹,簡化了制造、測量和檢驗、數(shù)據(jù)采集的過程,更有利于智能化和自動化設(shè)備的利用。現(xiàn)行的脈動裝配線的裝配過程仍然以手工為主。從汽車生產(chǎn)自動化移植到飛機制造的集成裝配線(IAL)是目前最先進的飛機制造技術(shù)。集成裝配線IAL實際上就是一種自動化、智能化的脈動裝配線。它最大化地使用機器人和自動化設(shè)備,為飛機生產(chǎn)提供更加強大的制造和裝配能力,實現(xiàn)用手工方法很難達到的嚴格質(zhì)量要求,并提供了一個更有效率的裝配環(huán)境。集成裝配線包括自動化的裝配工裝系統(tǒng)、運輸系統(tǒng)和制造系統(tǒng),對全部設(shè)備通過工廠的通訊系統(tǒng)進行集中的和無線的控制。IAL的核心是一組精確制導的自動引導車AGV,它將裝配的構(gòu)件、工具和其他一切必要的準備從一個工作站移動到下一個。2012年4—10月,F(xiàn)-35的大部件分包商諾斯羅普·格魯門和BAE分別宣布了它們的集成裝配線開始運行,并開始交付在IAL生產(chǎn)的中機身和后機身部件。2013年F-35的水平尾翼和垂直尾翼的組裝也將在IAL上進行。IAL成為美國達到每天生產(chǎn)一架F-35的不可缺少的措施。

對脈動式裝配生產(chǎn)線發(fā)展的思考

脈動式裝配生產(chǎn)線是建立在精益制造、柔性制造、智能制造等現(xiàn)代先進制造理論和管理思想基礎(chǔ)上的,在飛機生產(chǎn)中采用脈動式裝配生產(chǎn)線是世界主流的發(fā)展趨勢,也是我國飛機制造技術(shù)發(fā)展必須經(jīng)歷的階段。從理論上說,傳統(tǒng)的大規(guī)模生產(chǎn)過細分工的裝配線是不適合構(gòu)型變化多端的飛機生產(chǎn)的,解決這一矛盾的主要方法是:采用精益制造原則和方法;將裝配作業(yè)均衡地分解到適當規(guī)模的不多的幾個站位上完成;采用柔性化和大規(guī)模定制生產(chǎn)方式和生產(chǎn)設(shè)備。

因此,采用脈動式裝配生產(chǎn)線會產(chǎn)生一種新的生產(chǎn)模式,如建立總裝按一定節(jié)拍拉動整個企業(yè)活動的新的生產(chǎn)秩序。整個企業(yè)在總裝配生產(chǎn)的拉動下,精準、高質(zhì)量的協(xié)同工作;形成盡可能減少浪費、高效率、高增值比的工作過程,使飛機裝配周期大幅度縮短,成本得到有效控制;簡化整個企業(yè)的計劃管理和生產(chǎn)現(xiàn)場排序,使管理人員有更多的精力保證部門之間的協(xié)同和去處理例外問題;裝配作業(yè)采用標準化工作、自主的質(zhì)量保證制度,比傳統(tǒng)總裝方式工人分工較細等,提高了整個企業(yè)各個環(huán)節(jié)的工作質(zhì)量。

國內(nèi)飛機制造企業(yè)建立和應用脈動式裝配生產(chǎn)線任重道遠,其應用環(huán)境和建線時必須注意的幾個問題:

(1)生產(chǎn)大綱明確。對前途不明朗和生產(chǎn)任務不確定的型號,不宜建立裝配線。波音717就出現(xiàn)對需求量預測不正確而下馬,總裝配線只運行了不到一年的時間。

(2)飛機的總產(chǎn)量與建立脈動式裝配生產(chǎn)線的周期和成本要平衡。建線需要周期,花費成本,裝配線剛建成飛機就停產(chǎn)了,顯然建線就沒有意義。波音的衛(wèi)星脈動生產(chǎn)線僅僅用來建造12顆星,但是每顆星的建造周期長;P-8A海上預警機總產(chǎn)量也就100架左右,波音都為它們建立了移動裝配線。實際上,在確定建線之前都經(jīng)過很長時間的論證和權(quán)衡,洛克希德·馬丁公司在2002年為能否采用脈動裝配進行了長達8個月的爭論。

(3)有精益制造的思想和技術(shù)。建立脈動式裝配生產(chǎn)線最大的問題是企業(yè)需要有較好的精益制造的基礎(chǔ),企業(yè)領(lǐng)導班子有對精益思想理解和信仰。必須有應用各種精益方法的積累,如拉式計劃管理、均衡生產(chǎn)、單件流、價值流分析、標準化工作、JIT配送、精益的自主質(zhì)量管理方式等。

(4)解決好脈動式裝配生產(chǎn)線設(shè)計的技術(shù)問題。脈動式裝配生產(chǎn)線的建設(shè)是一個復雜的制造系統(tǒng)設(shè)計的項目。從價值流分析、新系統(tǒng)設(shè)計、到部裝分支的建設(shè)以及配套的可視化和信息化等,是一個涉及整個企業(yè)的系統(tǒng)工程。需要預先規(guī)劃好,不要陸續(xù)的“補課”。

(5)注重飛機裝配線的全局性。脈動式裝配生產(chǎn)線不是總裝車間或分部自己的事,而是整個企業(yè)的生產(chǎn)管理和運作方式的變革。不能靠一個部門冷冷清清的建設(shè),而是由整個企業(yè)的意志和協(xié)同精神所支撐。

(6)做好脈動總裝與脈動部裝的權(quán)衡。目前來看世界各國多數(shù)采用的是脈動式總裝線,他們都具備完善的全球供應鏈,可以很好地運行脈動總裝線;而國內(nèi)的成品件、原材料等供應環(huán)節(jié)不夠完善。中國航空企業(yè)在介入脈動式裝配生產(chǎn)線時,不妨從相對容易實現(xiàn)的脈動部件裝配線入手。

編輯:黃飛

?

電子發(fā)燒友App

電子發(fā)燒友App

評論