?

1前言

1.1裝配的概念

裝配是按規(guī)定的技術(shù)要求,將零件或部件進(jìn)行配合和聯(lián)系,使之成為半成品或成品的工藝過程。整機(jī)裝配是生產(chǎn)過程中的最后一個階段,它包括裝配、調(diào)整、檢驗和試驗等工作,且產(chǎn)品的最終質(zhì)量由裝配保證。

產(chǎn)品的質(zhì)量是以產(chǎn)品的工作性能,使用效果和壽命等綜合指標(biāo)來評定的。為保證產(chǎn)品的質(zhì)量,對產(chǎn)品提出了若干項裝配要求,這些裝配要求應(yīng)當(dāng)在裝配過程中予以保證。所謂裝配精度,就是產(chǎn)品裝配后的實際幾何參數(shù)、工作性能等參數(shù)與理想幾何參數(shù)、工作性能等參數(shù)的符合程度,即主要指各個相關(guān)零件配合面之間的位置精度,包括配合面之間為間隙或過盈的相對位置,以及由于裝配中零件配合面形狀的改變而需計及的形狀精度和微觀幾何精度(如接觸面的大小和接觸點的分布)。

1.2問題的提出

在產(chǎn)品逐級裝配這一復(fù)雜的制造過程中,裝配工藝設(shè)計怎樣才能發(fā)揮其指導(dǎo)生產(chǎn)的作用呢?

傳統(tǒng)的生產(chǎn)方式是按設(shè)計目錄(物料名細(xì)表)來組織生產(chǎn)的。而且從現(xiàn)行的設(shè)計、工藝文件分析,所謂的物料名細(xì)表只能說明裝配所需的物、料,沒有表示物料需求的先后順序。所以對指導(dǎo)生產(chǎn)計劃沒有起到應(yīng)有的作用,不能完全反映整個產(chǎn)品的裝配結(jié)構(gòu)、層次、順序以及所需物料的數(shù)量。現(xiàn)今國際上的技術(shù)發(fā)達(dá)國家如美國、日本等已經(jīng)提出了制造業(yè)中優(yōu)化生產(chǎn)計劃的根本思想——按需求來組織生產(chǎn),值得我們借鑒。這種需求不僅是用戶的最終需求,還包括制造過程中加工、裝配各工序間的需求。需求計劃一般以周為單位,甚至可落實到以天為單位。它改變了傳統(tǒng)的以庫存控制法來組織生產(chǎn)的方式,九十年代美國把這一系列思想方法總結(jié)為精益生產(chǎn)方式。

要按“需求”的方式組織生產(chǎn),就必須弄清楚整個裝配過程中的“需求”是什么?即什么時間、需要什么物料,數(shù)量多少。這樣才能進(jìn)一步推導(dǎo)出什么時間加工、什么時間制造毛坯等等。而裝配過程中的物料需求正是裝配工藝設(shè)計的主要內(nèi)容之一。可見,一個復(fù)雜產(chǎn)品的裝配不但要有嚴(yán)格的工藝要求,而且與企業(yè)的生產(chǎn)組織、裝配工藝裝備、工人的技術(shù)水平等有關(guān),否則不能保證裝配的質(zhì)量和按期完成產(chǎn)品的裝配。從裝配周期分析,較復(fù)雜的產(chǎn)品裝配需要一個月到幾個月、一年甚至更多的時間才能完成,所以其裝配過程中的零部件等(物料)的需求也是陸續(xù)的,應(yīng)按照裝配工藝的要求提供,否則不是停工待料,就是物料積壓。所以改善當(dāng)前拖拉的生產(chǎn)現(xiàn)狀,應(yīng)先從總裝配開始安排生產(chǎn)計劃,從下道工序向上道工序發(fā)出需求指令(看板管理的形式),形成“拉動”的生產(chǎn)方式。分析這一拉動過程,就是研究生產(chǎn)過程中的物料需求,這一需求正是首先由裝配工藝設(shè)計確定。可見改革現(xiàn)行的裝配工藝文件與設(shè)計的內(nèi)容,成了改革計劃管理、使我所由粗放型發(fā)展到集約型的一個重要環(huán)節(jié),也是使先進(jìn)的工藝設(shè)計發(fā)揮作用,獲得應(yīng)有效益的關(guān)鍵。

2 復(fù)雜系統(tǒng)的裝配工藝設(shè)計(以某雷達(dá)穩(wěn)定平臺為例)

要想較好地完成一個產(chǎn)品的裝配工藝設(shè)計,首先應(yīng)從熟悉產(chǎn)品的工作性能、組成及要求入手。

2.1 穩(wěn)定平臺的用途及工作原理

穩(wěn)定平臺是為艦用搜索雷達(dá)提供了一個可消除船搖影響的安裝基座。穩(wěn)定平臺伺服系統(tǒng)是由一個典型的位置隨動系統(tǒng),其輸入縱橫搖角速度信號以及橫搖的速度信號是由艦上平臺羅經(jīng)供給的。利用該輸入信號去控制穩(wěn)定平臺,使穩(wěn)定平臺輸出一個與輸入信號幅值相等且方向相反的角速度信號,從而克服船搖的影響,并在規(guī)定的搖擺條件及相對風(fēng)速條件下保證所需要的復(fù)現(xiàn)精度。

穩(wěn)定平臺伺服系統(tǒng)由穩(wěn)定平臺、伺服系統(tǒng)、方位變速控制箱等組成。它接收來自平臺羅徑的船搖信號,將船搖信號變換為直流功率放大信號,控制穩(wěn)定平臺的伺服電機(jī)轉(zhuǎn)動,使穩(wěn)定平臺的天線旋轉(zhuǎn)軸與海平面相垂直。

2.2 穩(wěn)定平臺的組成和主要技術(shù)參數(shù)

2.2.1穩(wěn)定平臺的組成

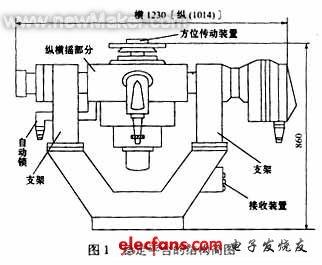

穩(wěn)定平臺主要由底座部分、支架、縱橫搖框架部分、同步裝置、方位傳動裝置及驅(qū)動機(jī)構(gòu)等上百個零部件組成。其中底座、支架、縱橫搖框架等為采用高強(qiáng)度鑄鋁合金70ss的鑄造件。整個雷達(dá)五個關(guān)鍵件中的三個:縱橫搖框架、方位旋轉(zhuǎn)關(guān)節(jié)及柔輪均位于其中,另兩個關(guān)鍵件——支架、天線反射器裝于穩(wěn)定平臺的方位傳動裝置上。可見它的裝配質(zhì)量直接影響到整部雷達(dá)的工作性能。其結(jié)構(gòu)簡要示意圖如圖1所示。

?

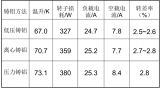

2.2.2主要技術(shù)參數(shù)

(1)穩(wěn)定平臺系統(tǒng)使用條件(搖擺條件):

橫搖縱搖

3%保證度幅值 ≤±20% ≤±10%

角速度 ≤9.6°/s ≤8°/s

角加速度 ≤12°/s2 ≤16.7°/s2

角加加速度 ≤15.2°/s3 ≤34.9°/s3

穩(wěn)定平臺在橫搖小于±25°,縱搖小于±20°時,平臺不被破壞;

(2)相對風(fēng)速

小于40m/s風(fēng)速時,穩(wěn)定平臺保精度工作;

小于55m/s風(fēng)速時,不損壞穩(wěn)定平臺;

(3)天線方位轉(zhuǎn)速

工作于兩種轉(zhuǎn)速:20r/min、40r/min,轉(zhuǎn)速誤差≤5%;

(4)穩(wěn)定平臺重量小于400kg,其中天饋線系統(tǒng)重量為50kg;

(5)穩(wěn)定平臺伺服系統(tǒng)在上述技術(shù)參數(shù)條件下,其復(fù)現(xiàn)精度縱橫搖分別測量,均小于0.5°(峰值);

(6)壽命為4000小時;

(7)連續(xù)工作時間為24小時;

(8)縱橫搖主軸軸心在空間的正交精度為0.02;

(9)縱橫搖的極限角度調(diào)整:縱搖±10°,橫搖±20°。

其它如傳動部分、齒輪齒隙的調(diào)整以及密封等另有要求。

要使穩(wěn)定平臺達(dá)到裝配精度,不能只依賴于提高零件的加工精度,在一定程度上必須依賴于工藝技術(shù)的保證。

2.3 裝配作業(yè)過程的分析

通常裝配工藝由零件裝入、以各種方式連接、各級部件裝配、總裝配等等一系列工序和操作組成。

經(jīng)加工合格的零件,必要時在投入裝配前需做好各種準(zhǔn)備工作。在裝配過程中和裝配之后,要通過檢測和調(diào)整以保證零部件的尺寸、形狀和位置關(guān)系。為保證這一切在裝配過程中應(yīng)分層次、分單元進(jìn)行,尤其是穩(wěn)定平臺這樣的復(fù)雜產(chǎn)品。另外,不但要有嚴(yán)格的工藝技術(shù)要求,還要有工藝順序要求。工藝的技術(shù)要求和裝配順序由裝配工藝過程卡提供。

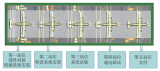

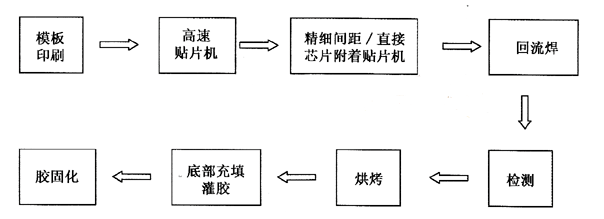

2.3.1整機(jī)裝配關(guān)系

整機(jī)最多可以由四層裝配關(guān)系組成,最簡單的可能只有兩層組成。(1)每層可以由各種不同的單元零件所組成;(2)上層裝配單元由下層單元及零件組成;(3)產(chǎn)品的裝配過程,從最基本的裝配單元開始。裝配作業(yè)流程如圖2所示。

?

分析上圖可知,最先投產(chǎn)的有:(1)生產(chǎn)周期較長的鑄造件:如底座、支架、縱橫搖框架等;(2)外協(xié)件:如齒輪等;(3)最下層(組件層)的單元件:如圖中所示的圓銷、蝸輪、軸套等;(4)外購件:目前國內(nèi)市場不多見、購買周期長的元器件等。

我們應(yīng)有理有序地組織生產(chǎn)和裝配,避免由于缺乏某個零部件影響組裝而導(dǎo)致生產(chǎn)周期被拖延的現(xiàn)象發(fā)生。

2.3.2裝配工藝配合法的確定

裝配的工藝配合法和工作組織形式是根據(jù)產(chǎn)品的結(jié)構(gòu)、零件大小、制造精度、生產(chǎn)規(guī)模等因素來選擇的。工藝配合法與尺寸鏈的解算密切相關(guān)。選擇工藝配合法,需找出裝配的全部尺寸鏈,結(jié)合設(shè)計要求和制造的經(jīng)濟(jì)性,經(jīng)過合理的技術(shù)計算,把封閉環(huán)的公差值分配給各組成環(huán),確定各環(huán)的公差和極限尺寸。裝配的最終精度,從有關(guān)尺寸鏈的解算而獲得。

工藝配合法分為四種:(1)互換裝配法;(2)選配法;(3)修配法;(4)調(diào)整法。

2.3.2.1互換裝配法

互換裝配法是在裝配時各配合零件不經(jīng)修理、選擇或調(diào)整即可達(dá)到裝配精度的方法。其實質(zhì)就是用控制零件的加工誤差的方法來保證裝配精度。

軍工所目前多為單件小批量生產(chǎn)方式,因而裝配中為保證質(zhì)量大多數(shù)選用互換裝配法。穩(wěn)定平臺中關(guān)鍵件縱橫搖的空間正交精度0.02mm,同軸度為0.03mm和0.04mm,就是靠加工予以保證的。重要件方位旋轉(zhuǎn)關(guān)節(jié)(轉(zhuǎn)動部分波導(dǎo)管和固定部分波導(dǎo)管)中的主要精度尺寸,是經(jīng)兩部分波導(dǎo)裝配后,通過精心換算工藝尺寸鏈,靠加工予以保證的。其中尺寸鏈的解算略。

2.3.2.2選配法(適用于大批量生產(chǎn)方式)

選配法是將尺寸鏈中組成環(huán)的公差放大到經(jīng)濟(jì)可行的程度,然后選擇合適的零件進(jìn)行裝配,以保證規(guī)定的精度。它按形式不同可分為三類:直接選配法、分組選配法和復(fù)合選配法,如屏蔽罩等。

2.3.2.3修配法

修配法是在裝配時,根據(jù)實際測量的結(jié)果,改變尺寸鏈中某預(yù)定的修配件(修配環(huán))的尺寸,使封閉環(huán)達(dá)到規(guī)定的裝配精度的方法。如波導(dǎo)管與法蘭盤、軸與軸承等的配合均采用此法。

2.3.2.4調(diào)整法

調(diào)整法是將尺寸鏈中組成環(huán)在按經(jīng)濟(jì)加工的加工精度確定公差時,選擇其中一個或幾個適當(dāng)尺寸的調(diào)節(jié)件(調(diào)節(jié)環(huán))進(jìn)行調(diào)整,來保證規(guī)定的裝配精度要求。這種調(diào)整件可起到補(bǔ)償裝配累積誤差的作用,故亦稱補(bǔ)償件。如偏心軸承套、軸承端蓋、鎖緊螺母等。

2.4 裝配作業(yè)順序分析

2.4.1作業(yè)的程序分析

為了有效地完成裝配,必須做到:

(1)裝配結(jié)構(gòu)及裝配要求將產(chǎn)品進(jìn)行逐層分解,使產(chǎn)品逐層分解為能夠獨立進(jìn)行裝配的構(gòu)件,直到不能分解為止;

(2)研究確定同一層各零部件的裝配順序;

(3)研究確定各個單元內(nèi)部各構(gòu)件的裝配順序。

2.4.2裝配順序的工藝性原則

(1)串聯(lián)尺寸鏈:以簡單、方便為原則安排裝配順序;

(2)并聯(lián)尺寸鏈:先安裝精度高的尺寸鏈,精度相同時,先裝對多數(shù)尺寸鏈?zhǔn)枪驳某叽珂溄M成環(huán)所在的那個尺寸鏈;

(3)每個尺寸鏈裝配順序:應(yīng)先從基本尺寸鏈開始,先公共、后一般,先下后上,先內(nèi)后外,先難后易,先重后輕,先精后一般的原則。

2.4.3裝配順序的經(jīng)濟(jì)性原則:

(1)裝配層次,先低層后高層進(jìn)行裝配;

(2)裝配層多的先裝;

(3)裝配復(fù)雜、精度高、時間長的最先裝。

根據(jù)以上的分析和裝配順序的兩個原則,將穩(wěn)定平臺分解為底座、支架、同步裝置、縱橫搖框架、自動鎖、水準(zhǔn)儀、驅(qū)動機(jī)構(gòu)以及接線裝置等零部件,而其中部件部分,如自動鎖又可分解為滑座、擋珠器、殼體、微動開關(guān)、蝸輪、法蘭盤等幾十個零部件;組件部分如蝸輪,又可以分解為圓銷、軸套和蝸輪三個零件。因此裝配時,應(yīng)先從最低層裝起,即先裝配蝸輪,再按順序裝配自動鎖,再裝配穩(wěn)定平臺。穩(wěn)定平臺的裝配又是從底座部分裝起,按順序裝配支架部分、縱橫搖框架部分、同步裝置部分,然后組裝其它部分:自動鎖、接線裝置等。

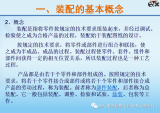

2.5 裝配工藝的設(shè)計方案

根據(jù)以上的要求分析,裝配工藝技術(shù)文件由裝配系統(tǒng)圖、裝配名細(xì)表、裝配工藝過程卡和工序卡組成,見圖3。

?

2.5.1裝配系統(tǒng)圖

裝配系統(tǒng)圖是用來表示系統(tǒng)內(nèi)各獨立部分之間的關(guān)系的圖表。用系統(tǒng)圖的方式來描述裝配作業(yè)對象的作業(yè)順序、組成及裝配方法,對組織生產(chǎn)、指導(dǎo)生產(chǎn)很有幫助,但裝配作業(yè)構(gòu)件的形狀尺寸等非常復(fù)雜。為了能表示出它們的裝配關(guān)系與裝配順序,以方框圖的形式來表示,它既反映了裝配單元的劃分,又直觀地表示了裝配工藝過程。它為擬訂裝配工藝過程、指導(dǎo)裝配工作、組織計劃以及控制裝配進(jìn)度均提供了方便,并且還可以將復(fù)雜的裝配設(shè)計簡化,為日后的計算機(jī)輔助制造系統(tǒng)(CAPP)的應(yīng)用打下了良好的基礎(chǔ)。基本形式如圖4所示。

?

2.5.1.1基礎(chǔ)框圖形及內(nèi)容(見圖5)

?

裝配關(guān)系按標(biāo)準(zhǔn)可分為螺紋連接、過盈連接、鍵連接等。

(1)螺紋連接:在機(jī)械結(jié)構(gòu)中廣泛采用螺紋連接。螺紋連接的質(zhì)量除受加工精度的影響之外,還與裝配技術(shù)有很大的關(guān)系。如擰緊螺母的次序不對,施力不均勻,將使部件變形而降低了裝配精度。對于運動部件上的螺紋連接,若緊固力不足,會使連接件的壽命大大縮短,甚至造成事故。因此對于重要的螺紋連接,必須規(guī)定預(yù)緊力的大小,對于中小型螺栓常用定扭矩法(用定扭矩扳手)或扭角法控制預(yù)緊力。穩(wěn)定平臺主要技術(shù)參數(shù)中,有兩項平臺不損壞的要求,除了高強(qiáng)度鑄鋁合金件等本身的強(qiáng)度外,螺紋連接的預(yù)緊力顯得非常突出。

(2)過盈連接:如軸、孔的配合等。方法有:壓入法(軸向)、熱脹或冷縮法(徑向)。

(3)其他連接:如鉚接、焊接、粘接等。鉚接方法有擴(kuò)鉚、脹鉚、用專用鉚接工具鉚等。焊接、粘接等各有要求和具體操作方法。

2.5.1.2輔助框圖形及內(nèi)容(見圖6)

?

2.5.1.3 用直線表示基礎(chǔ)框之間、基礎(chǔ)框與輔助框之間的聯(lián)系

直線左端框為裝配基準(zhǔn)件右端框為裝配目標(biāo)件。從左到右排列的基礎(chǔ)框、輔助框為參與裝配的構(gòu)件及裝配作業(yè)中使用的標(biāo)準(zhǔn)件和裝配順序,如圖7所示。

?

2.5.2裝配工藝過程卡

在裝配系統(tǒng)圖的基礎(chǔ)上,劃分裝配工序、規(guī)定工序計劃(包括調(diào)整和檢驗工序),并按我所規(guī)定的格式編制工藝過程卡。穩(wěn)定平臺的裝配內(nèi)容主要如下(其它按順序裝配,具體內(nèi)容略)。

2.5.2.1裝配前的準(zhǔn)備工作

(1)裝配前進(jìn)行零件的清洗,獲得所需的清潔度。首先按圖紙齊套零件后,領(lǐng)取汽油3kg/臺~5kg/臺,潤滑脂“201”、密封膠“601”、萬能膠“801”、硅橡膠“414”等。清洗各部件,將齒輪、軸承等零件清洗后,檢查軸承是否有卡滯現(xiàn)象,清洗好上潤滑油待用,用萬能膠將密封墊粘貼到相應(yīng)的零件上。

(2)為達(dá)到工藝上的裝配精度要求,對有關(guān)零件進(jìn)行刮削。因為刮削可以提高工件的尺寸精度和形位精度,降低表面粗糙度和提高接觸剛度等。可用涂色法檢驗,也可用相配的零件檢驗。經(jīng)測量的零件,大孔要修配,小孔要用絲錐過孔,不該涂漆的需修刮。另外,方位傳動機(jī)構(gòu)經(jīng)裝配調(diào)整后,各部件及零件作好拆裝標(biāo)記,以便在平臺縱橫裝配時拆裝裝配用。

(3)對裝配工作臺面用框式水平儀、平尺對臺面的平度、直線度等進(jìn)行校正校平。

(4)某些部件(傳動部分)應(yīng)按圖紙要求在裝配前進(jìn)行必要的運轉(zhuǎn)試驗,試驗合格后,再投入裝配。

2.5.2.2穩(wěn)定平臺裝配中的一些具體要求

(1)大多數(shù)零部件的裝配采用的是互換裝配法。基準(zhǔn)件為底座,底座底面和裝支架的上平面需經(jīng)刮研,確保平面度和平行度要求,檢測可用水平儀、平尺進(jìn)行。

(2)旋轉(zhuǎn)零件,如齒輪和嚙合間隙等,裝配時采用調(diào)整或修配法,齒輪副側(cè)隙能否符合規(guī)定,在剔除齒輪加工因素以外,與中心距偏差密切相關(guān)。由于側(cè)隙還會同時影響齒輪的接觸精度,因此要求與接觸精度結(jié)合起來調(diào)整(中心距)。具體有三種方法:(a)修刮軸承套或軸瓦;(b)利用本身的調(diào)整進(jìn)行調(diào)整。如雙片齒輪、偏心的軸承套等;(c)用表(百分表)打各個部位的徑跳和端跳,以及軸向的竄動,并進(jìn)行調(diào)整。

(3)過盈連接件:如軸承、鍵、銷釘?shù)炔捎脡喝敕ǎ苡脡毫C(jī)的均使用壓力機(jī),決不能用榔頭直接敲擊軸承邊緣。軸承的軸向游隙,用墊圈或鎖緊螺母進(jìn)行調(diào)整。

(4)根據(jù)測量誤差,對照裝配精度要求以調(diào)整法和修配法消除其偏差,然后復(fù)校裝配精度,直達(dá)產(chǎn)品所規(guī)定的各項技術(shù)要求,最后固定、打銷。

(5)所有蓋板在全部機(jī)構(gòu)調(diào)整合格后,最后進(jìn)行緊固、密封,電裝在機(jī)裝調(diào)整合格后進(jìn)行。

(6)裝配工人技術(shù)水平,要求象穩(wěn)定平臺這樣復(fù)雜的裝配,需高級工以上的技術(shù)等級,以確保產(chǎn)品的裝配質(zhì)量。有些裝配需多人配合,具體見工藝卡。

(7)環(huán)境條件的要求:工作場地(裝配間)應(yīng)有防塵、防振措施。對就位精度要求高的縱橫搖框架部分,需具有超慢速裝置的吊裝設(shè)備。

(8)各部件在總裝之間和總裝之后,均應(yīng)經(jīng)過嚴(yán)格檢驗和必要的試驗,各工序件間實行三檢,嚴(yán)格工藝紀(jì)律。

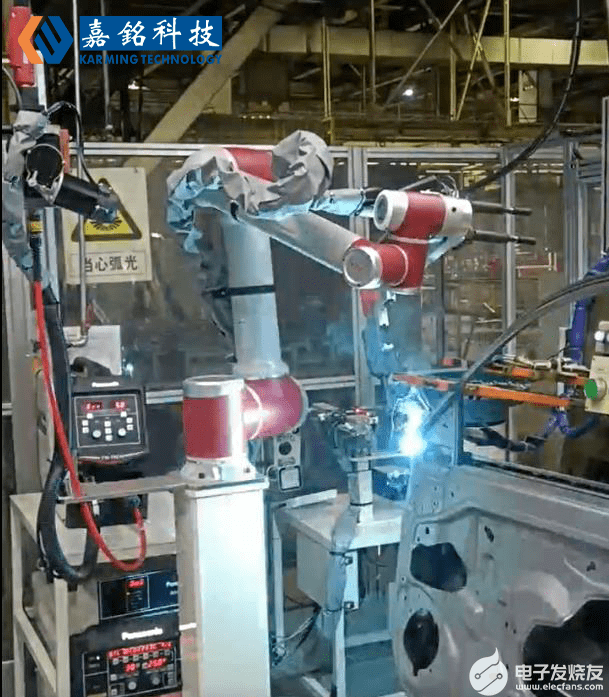

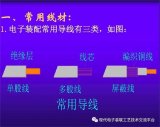

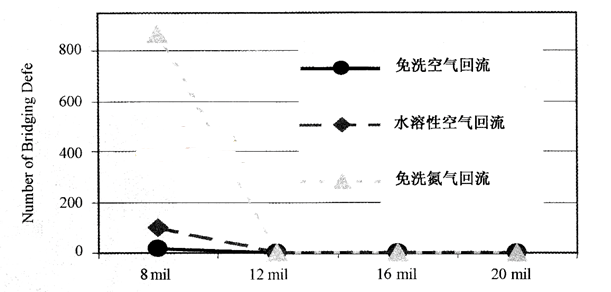

2.5.3裝配名細(xì)表(物料表)

表1由結(jié)構(gòu)設(shè)計提供。為適應(yīng)集約管理的要求,建議用分層次的零件名細(xì)表和匯總表來代替,既表示需要量,也表示需求的先后。

我所現(xiàn)在的產(chǎn)品生產(chǎn)名細(xì)表如表1所示。

?

應(yīng)加入需完成的時間,實際完成時間以及分層情況,以便在組織生產(chǎn)中能與裝配工藝結(jié)合,使之切實有效地指導(dǎo)生產(chǎn)。

另外為了估算裝配周期,安排工作計劃,對各個裝配工作需要確定工時定額,工時定額一般都是根據(jù)實際經(jīng)驗和統(tǒng)計資料估計的。通常工時定額劃歸計劃處管理,但這一項工作確是裝配工藝設(shè)計中相當(dāng)重要的一部分。什么時間完成、什么時間需要什么物料,均以此為依據(jù),管理工作也應(yīng)切實抓緊。

3結(jié)論

縱觀整個裝配工藝過程,從熟悉產(chǎn)品的用途、性能、要求入手,到裝配系統(tǒng)圖的設(shè)計,然后根據(jù)裝配系統(tǒng)圖描述各裝配單元的組成和相互之間的關(guān)系,確定裝配方法、劃分裝配工序、規(guī)定工序計劃、設(shè)計工藝過程文件、計算勞動量(工時定額),從而進(jìn)行生產(chǎn)指導(dǎo),使設(shè)計人員的目的要求最終以裝配工藝技術(shù)來保證。整個過程不突出重點,而是從小處著手,消除積累誤差,一切為了保證裝配精度,一切為了保證產(chǎn)品質(zhì)量,突出整體裝配工藝技術(shù)的重點及其重要性。在產(chǎn)品逐級裝配這一復(fù)雜的過程中,要把質(zhì)量第一的思想貫徹始終。

另外裝配工藝設(shè)計其指導(dǎo)生產(chǎn)的作用主要體現(xiàn)于:

(1)組織計劃生產(chǎn)方面應(yīng)分層次、有目的、有計劃地從總裝配向前發(fā)出需求指令,避免盲目投產(chǎn),做到有理、有序地組織生產(chǎn);

(2)指導(dǎo)操作者具體進(jìn)行操作,即采用什么方法、什么設(shè)備、按什么順序裝配,盡量采用先進(jìn)的設(shè)備和工藝方法;

(3)為檢驗人員標(biāo)出應(yīng)控制的內(nèi)容及檢測工量具等,確保產(chǎn)品的質(zhì)量穩(wěn)定。

電子發(fā)燒友App

電子發(fā)燒友App

評論