電氣化傳動系統(tǒng)越來越多地采用高速方案,因其具有最高的功率密度而能有助于減輕質(zhì)量。由于其輸入轉(zhuǎn)速高,特別是對于橋減速器在效率、承載能力和噪聲-振動-平順性(NVH)特性等方面提出了新的挑戰(zhàn)。在德國慕尼黑理工大學齒輪和傳動結(jié)構(gòu)研究所(FZG)的領(lǐng)導下,Speed2E合作項目在一臺高性能傳動系統(tǒng)樣機上對此進行了研究,該項目的研究成果將有助于純電動車(BEV)達到開發(fā)目標。

德國聯(lián)邦經(jīng)濟和能源部(BMWi)與傳動技術(shù)研究聯(lián)合會(FVA)共同推動的Speed2E合作項目,其目的在于開發(fā)和研究用于電氣化汽車運行轉(zhuǎn)速最高達30000 r/min的高速傳動系統(tǒng)。除了該合作項目的主要單位德國慕尼黑理工大學齒輪和傳動結(jié)構(gòu)研究所(FZG)之外,漢諾威萊布尼茲大學機器結(jié)構(gòu)與摩擦學研究所和傳動系統(tǒng)與功率電子學研究所、達姆施塔特理工大學機器結(jié)構(gòu)機電系統(tǒng)研究所、麥格納-格特拉克公司以及倫茨系統(tǒng)工程公司都是這個項目的合作伙伴。在Speed2E合作項目框架下,考察了一種以兩個電傳動單元和一個具有兩個平行分支傳動機構(gòu)的變速器為基礎(chǔ)的新型傳動系統(tǒng)方案,而其中一個平行分支傳動機構(gòu)是可以換檔的。樣機的布局被有意設(shè)計得具有很強的功能,以致于在最高運行轉(zhuǎn)速下的效率以及潤滑和振動特性方面存在進行廣泛試驗研究的可能性。在這個為期3年的合作項目的最后階段,在FZG萬能試驗臺上進行了試驗研究。

1動力傳動方案

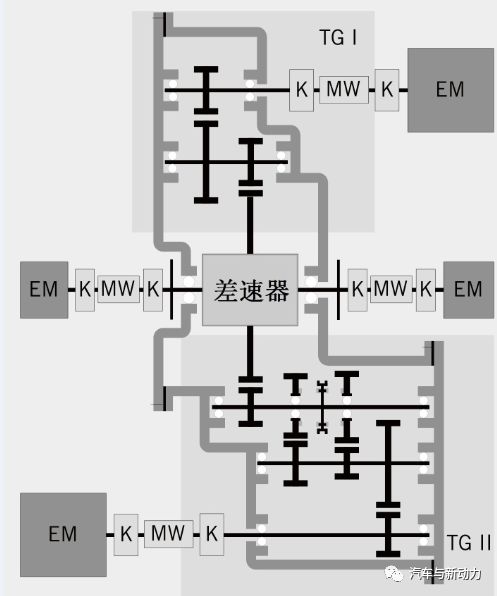

這種動力傳動系統(tǒng)是在一種車速可達到160 km/h的C級前輪驅(qū)動樣車基礎(chǔ)上進行設(shè)計的。這種由兩個分支變速器組成的車橋變速器(圖1和圖2)由兩個轉(zhuǎn)速高達30000 r/min的結(jié)構(gòu)相同的永磁同步電機驅(qū)動。分支變速器Ⅰ(TGⅠ)被設(shè)計成傳動比為21的兩級前輪驅(qū)動變速器,在電機最高轉(zhuǎn)速時達到最高車速160 km/h。除此之外,3級分支變速器Ⅱ(TGⅡ)具有兩個檔位,即初始傳動比為32和高效檔位傳動比為15。兩個分支變速器通過一個共用的差速器機械連結(jié)。由于其結(jié)構(gòu)具有很強的功能,因而能實現(xiàn)牽引力無中斷的換檔。除此之外,兩個分支變速器上靈活的功率分配提供了實施提高能量效率或降低運行噪聲輻射的換檔策略的可能性。

(a)

(b)

圖1 動力傳動系統(tǒng)結(jié)構(gòu)示意圖(a)

及其齒輪系(b)

圖2 車橋變速器

2變速器結(jié)構(gòu)和嚙合設(shè)計

變速器鋁殼體由3部分組成,并且在與項目合作伙伴麥格納-格特拉克公司的共同工作中被設(shè)計成兩個分支變速器可以在試驗臺上方便地進行單獨裝配/解體,并已經(jīng)以一個有限元模型為基礎(chǔ)按照機器零件強度驗證(FKM)規(guī)程進行過靜態(tài)和動態(tài)承載能力的驗證。將所承載的由嚙合所產(chǎn)生的軸承支承力作為承載能力驗證的基礎(chǔ)。為了更精確地確定軸承支承力,在應(yīng)用FVA的RIKOR軟件進行軸承支承力計算時,已考慮到了在反復過程中殼體剛度的降低,而且通過基于有限元的變形分析可加強殼體軸承座,使其確保承載軸發(fā)生最小的傾斜。

由于轉(zhuǎn)速條件限制,對變速器輸入級以及預(yù)應(yīng)力X布置的混合動力主軸承都提出了更高的要求。FZG為TG1輸入級設(shè)計并由麥格納-格特拉克公司制造了好幾種嚙合方案(圖3),以針對效率和振動特性研究各種不同嚙合幾何學對高輸入轉(zhuǎn)速的影響。所有方案具有相同的軸距,這樣就能方便地改裝成所要試驗的嚙合方案。基準方案是按照自動變速器用途的技術(shù)狀況設(shè)計的,并具有良好的承載能力和無激勵的幾何學性能。

為了提高效率,運用了一種低損耗嚙合方案,它因具有非常小的齒形輪廓嚙合面而能將嚙合中的滑動成分減少到最少程度。由于運行轉(zhuǎn)速趨向于越來越高,原則上就嚙合固有頻率(在該頻率下齒輪體會在切線方向上彼此相對振動)而言,已不再能確保嚙合的下臨界運行。若激勵頻率(取決于嚙合齒數(shù))較小的話,那么這種狀況基本上能被抵制。

為此,設(shè)計了一種采用齒數(shù)非常少的13齒主動小齒輪的嚙合試驗(下臨界)方案。除此之外,還存在這樣的可能性,即可能要分析在共振或上臨界運行時的嚙合振動特性。為此,上臨界嚙合的幾何學采用可能的最多齒數(shù)(受到規(guī)定的軸距和預(yù)先給定的刀具數(shù)據(jù)庫中的最小模數(shù)的限制)有針對性地將激勵頻率設(shè)計得最大,此外再降低傳動比,以便實現(xiàn)主動小齒輪與齒輪之間更小的質(zhì)量比,以降低嚙合固有頻率。

圖3 分支變速器Ⅰ的嚙合試驗方案

3試驗裝置和試驗范圍

為了全面分析高轉(zhuǎn)速變速器,分別在變速器入口和出口集成了用于測量扭矩和轉(zhuǎn)速的測量軸,除此之外還安裝了用于變速器潤滑的噴射潤滑裝置,以保證靈活地用低粘度潤滑劑供給變速器零部件,而機油體積流量則通過流量調(diào)節(jié)閥根據(jù)潤滑嚙合部位和滾動軸承的需求進行分配。在整個傳動系統(tǒng)安裝在FZG萬能試驗臺上之前,首先將兩個分支變速器分別在慕尼黑(TGⅠ)和漢諾威(TGⅡ)進行試驗。

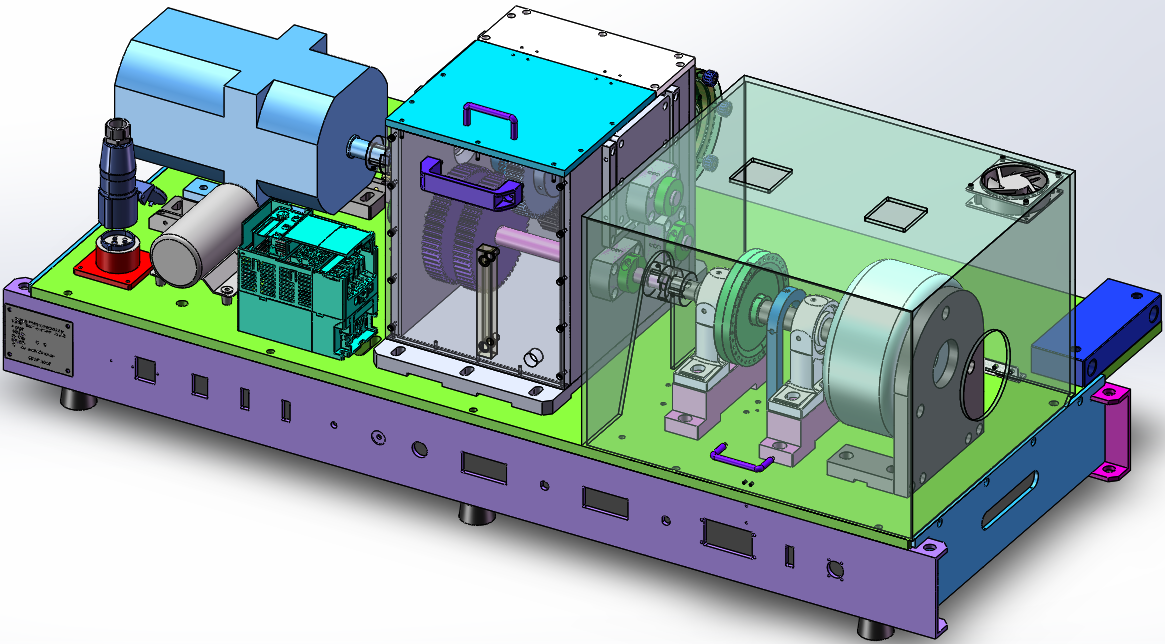

慕尼黑的試驗內(nèi)容是分析TGⅠ的振動和效率狀況,為此在變速器殼體中僅安裝進行相應(yīng)嚙合試驗的TGⅠ嚙合齒輪系,并裝上封閉的差速器(圖4和圖5)。為了評價振動狀況,進行了固體傳聲和空氣傳聲測量。固體傳聲測量要在變速器殼體上安裝許多加速度傳感器。漢諾威試驗的重點是檢驗電動同步爪式離合器和分析TGⅡ的潤滑劑分布狀況,為此采用由有機玻璃制成的TGⅡ殼體罩,以便能夠用高速攝像機拍攝變速器中噴射潤滑和油池飛濺的機油分布狀況。

圖4 分支變速器Ⅰ的試驗裝置

圖5 分支變速器Ⅰ的低損耗嚙合試驗

4嚙合試驗振動特性

圖6示出了在電機全負荷下轉(zhuǎn)速首先加速到27000 r/min時每種方案相對于轉(zhuǎn)速平均的固體聲階次譜的對比,它們是對每一種嚙合試驗由相同的加速度傳感器在嚙合方向上測得的。試驗計劃直至試驗到最高設(shè)計轉(zhuǎn)速30000 r/min。從階次譜中根據(jù)其主動小齒輪齒數(shù)和比其更高的階次就能辨認出輪齒嚙合的頻率。低損耗方案的振動特性中輪齒嚙合頻率的第1階次高電平占優(yōu)勢,這是因嚙合剛度相對較高使動態(tài)輪齒受力較大所造成的。此外,在輪齒嚙合頻率周圍還出現(xiàn)了側(cè)頻帶,這是由高的輪齒嚙合頻率和分度偏差所致。

下臨界方案在較高階次的嚙合頻率時也顯示出高的固體聲電平,因此這說明由于減少的齒數(shù)已接近幾何學極限,設(shè)計上要達到無振動的性能可能受到限制。上臨界方案具有與基準方案相類似的低固體聲電平水平。由于受工作原理的限制,電機在高轉(zhuǎn)速時扭矩大大降低以及無激勵的嚙合幾何學的原因,嚙合共振降低得非常少,并導致相對小的電平超高。

因此,通常的設(shè)計目標為了避免嚙合總體共振,可能存在局限性。這些試驗證實了按照目前技術(shù)水平設(shè)計的嚙合特性有利于降低噪聲。在較高轉(zhuǎn)速時使用的檔位,齒數(shù)多的效率優(yōu)化的幾何設(shè)計在聲學性能上也是有利的,因為它們具有的高輪齒嚙合頻率,靠人耳難以察覺。下臨界方案在聲學性能方面是最差的,因為輪齒嚙合頻率眾多的諧波呈現(xiàn)高電平,所有試驗轉(zhuǎn)速下的激勵頻率都較低,都處于可聽得到的頻率范圍,因此能證實這對于避免嚙合共振是不利的。

圖6 全負荷下轉(zhuǎn)速加速時測得的

固體聲平均階次譜比較

5結(jié)論和展望

通過Speed2E合作項目已證實了用于電動車的高速傳動系統(tǒng)在原理上的可行性。在項目創(chuàng)建和試驗的整個傳動系統(tǒng)的最終階段,按照所設(shè)計的運行策略功率分支的變速器結(jié)構(gòu)顯示出了在效率和NVH特性方面的潛力,然后在計劃的下一個Speed4E合作項目中就可以與著名的工業(yè)合作伙伴一起,進一步將所獲得的成果,開發(fā)成高度集成的傳動系統(tǒng)。

-

變速器

+關(guān)注

關(guān)注

5文章

320瀏覽量

34418 -

動力傳動系統(tǒng)

+關(guān)注

關(guān)注

0文章

14瀏覽量

7809

發(fā)布評論請先 登錄

相關(guān)推薦

Freescale 混合動力傳動系統(tǒng)解決方案

[下載]交直流傳動系統(tǒng)的自適應(yīng)控制

汽車動力傳動系統(tǒng)一體化智能控制是什么?

電動汽車傳動系統(tǒng)及拓撲構(gòu)架

豐田發(fā)布支持TNGA的動力傳動系統(tǒng)

基于物聯(lián)網(wǎng)傳動系統(tǒng)傳遞能力優(yōu)化方法

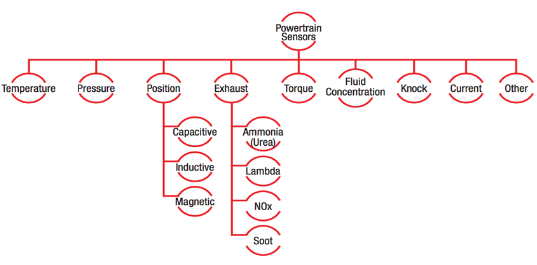

動力傳動系統(tǒng)中的傳感器 前景光明應(yīng)用極其廣泛

SPC5 MCU系列汽車動力傳動系統(tǒng)解決方案的簡要介紹

自動駕駛專題介紹之動力傳動系統(tǒng)

現(xiàn)代典型工程裝備動力傳動系統(tǒng)故障模擬及測試平臺的應(yīng)用場景

關(guān)于高速動力傳動系統(tǒng)方案的分享

關(guān)于高速動力傳動系統(tǒng)方案的分享

評論