繪制PCB的時候,我們要考慮清楚幾個問題

1、單層板還是雙層板?2、是全直插還是直插加貼片?3、工廠是否支持紅膠工藝?

轉換成實際問題,就是主流的設計生產方案

方案一全直插件,單面板

成本分析:手工插接,過一次波峰焊。

最早的電源都是這么設計的,畢竟那個時候,波峰焊和回流焊其實都還不普及,人家是用的最傳統的錫鍋。

全插件+單面紙質PCB版,幾乎就是過去那個時代的一個時代印記,現在已經用的很少了。

方案二貼片+插件,貼片和插件一個面

成本分析:先過一次回流焊,再過一次波峰焊。

一臺回流焊 + 一臺波峰焊,其實是許多公司生產流水線的標配,所以這種方案設計的電源也是最容易被生產出來的產品。

方案三貼片+插件,貼片在底面,插件在頂面

成本分析:先做回流焊,焊接貼片元器件;然后制作治具,遮擋貼片元器件;最后再“拜訪”插接件,過波峰焊。

這樣的話成本就是:波峰焊+回流焊+治具成本。

圖片中就是所謂的治具,通過一塊特殊的擋板,把貼片元器件擋住,只讓直插件的引腳露出,然后進行波峰焊接。但是前提條件是貼片元器件和直插件的距離足夠的遠,而且這塊治具的成本并不低。

但實際上,由于現代電源對體積的要求都很緊湊,無法讓貼片元器件和直插元器件的引腳保留足夠的治具隔離空間。常見的做法是通過紅膠,先把貼片元器件黏在線路板反面,然后擺放插件,最后統一過波峰焊。

這樣的話成本就是:紅膠成本+波峰焊。

之所以這樣做的原因是因為便宜,當然前提條件是你們工廠有紅膠機這么一臺設備。

方案三也是現代電源制作,最常用的生產方案

當然如果公司沒有紅膠機,那么就得選擇方案二了,一遍回流一遍波峰焊。方案二相對于方案三,由于貼片元器件和直插元器件都在一個安裝面上,所以會特別占PCB面積,這樣也就間接對電源工程師的布板能力提出了要求。

PS:方案三還有一種更摳的辦法,就是制作單面板,其他都不變。優點是可以節約一點PCB的單價,缺點是布線更加困難了。

大家應該也注意到了,這塊板子是需要飛線的。飛線其實也是一個定制件,而且不方便用機器插接,所以建議大家還是直接用雙面板就是了,畢竟現在雙面板的成本并不是很高。

方案四兩面貼片+直插件

方案四絕對是土豪方案啊,不在乎成本的設計可以考慮這樣制作。

成本分析:方案四的成本主要是在方案三或者方案二的基礎上多了一次熱回流焊。方案五兩面貼片方案

成本分析:兩次回流焊+貼片元器件的價格增益。

這個方案用的人很少,原因也很簡單,因為之前就已經提到了,開關電源寸土寸金的地方,貼片電容的占用面積要遠大于直插件,而且不容易買。

不能使用插件引腳的過孔實現上下板層的連接,所以會憑空多出很多過孔。當然這樣的方案也有它的好處,那就是產品的可靠性高,因為全貼片是有機會完全擺脫人工的一種生產手段。

這就是現代電源最常用的五種方案了。

方案一 二 三都是現在很常見的設計方案,具體如何決策,就看你和工廠之間的協調了。

貼片電容的底座占空間非常厲害。

-

生產工藝

+關注

關注

1文章

31瀏覽量

9963 -

Pcb layout

+關注

關注

6文章

98瀏覽量

29199

發布評論請先 登錄

相關推薦

鉭電容的生產工藝

采購串聯諧振要考慮到生產工藝

【微信精選】pcb layout 前必須考慮的“5種”生產工藝

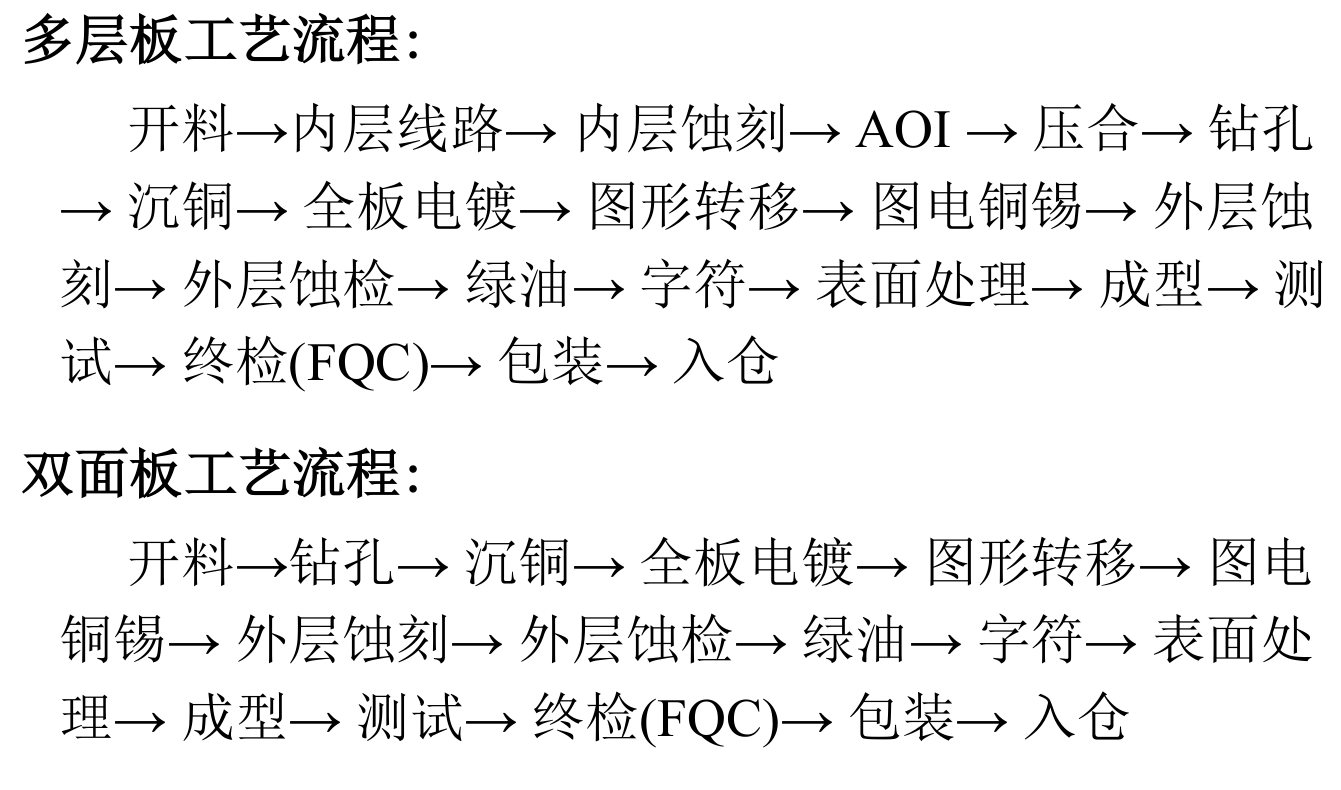

分享一些關于PCB多層板生產工藝的知識~第一波:PCB六類生產工藝

PCB六大生產工藝你都了解嗎?

完整的PCB生產工藝到底是怎樣的?華秋告訴你

STM32WL MCU的生產工藝(nm)是多少?

PCB電路板的分類特點及生產工藝流程解析

pcb layout 前必須考慮的“5種”生產工藝

pcb layout 前必須考慮的“5種”生產工藝

評論