半導(dǎo)體設(shè)備位于整個半導(dǎo)體產(chǎn)業(yè)鏈的上游,在新建晶圓廠中半導(dǎo)體設(shè)備支出的占比普遍達到 80%。一條晶圓制造新建產(chǎn)線的資本支出占比如下:廠房 20%、晶圓制造設(shè)備 65%、組裝封裝設(shè)備 5%,測試設(shè)備 7%,其他 3%。其中晶圓制造設(shè)備在 半導(dǎo)體設(shè)備中占比最大,進一步細分晶圓制造設(shè)備類型,光刻機占比 30%,刻蝕 20%,PVD15%,CVD10%,量測 10%,離子注入5%,拋光 5%,擴散 5%。

17 年全球半導(dǎo)體設(shè)備市場總量約為 566 億美元,同比+37%,2018 年預(yù)計在 600 億美元規(guī)模。中國是全球半導(dǎo)體設(shè)備的第三大市場,17 年中國半導(dǎo)體設(shè)備 82.3 億 元,增速 27%。

1.我國半導(dǎo)體行業(yè)政策歷史演變

1956 年國務(wù)院制定的《1956-1967 科學(xué)技術(shù)發(fā)展遠景規(guī)劃》中,已將半導(dǎo)體技術(shù)列為四大科研重點之一,明確提出“在 12 年內(nèi)可以制備和改進各種半導(dǎo)體器材、器件”的目標。同期教育部集中各方資源在北京大學(xué)設(shè)立半導(dǎo)體專業(yè),培養(yǎng)了包括王陽元院士、許居衍院士等第一批半導(dǎo)體人才。

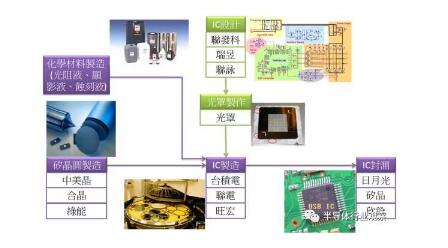

半導(dǎo)體產(chǎn)業(yè)鏈復(fù)雜、技術(shù)難度高、需要資金巨大,且當時國內(nèi)外特定的社會環(huán)境,中國在資金、人才及體制等各方面困難較多,導(dǎo)致中國半導(dǎo)體的發(fā)展舉步 維艱。(圖表 1、2 為半導(dǎo)體產(chǎn)業(yè)鏈圖)

直到 70 年代,中國半導(dǎo)體產(chǎn)業(yè)的小規(guī)模生產(chǎn)才正式啟動。原電子工業(yè)部部長在其 著作《芯路歷程》中回憶這一階段歷史,提到發(fā)展中第一個誤區(qū)“有設(shè)備就能生產(chǎn)”, 70 年代從日本、美國引進了大量二手、淘汰設(shè)備建立了超過30 條生產(chǎn)線,但引進 后無法解決技術(shù)、設(shè)計問題,也沒有管理、運營能力,第一批生產(chǎn)線未能發(fā)揮應(yīng)有 的作用,就淡出了市場。

90 年代,國家再度啟動系列重大工程,為改變半導(dǎo)體行業(yè)發(fā)展困境,最知名的為 908、909 工程,中國半導(dǎo)體人從中獲得較多寶貴的經(jīng)驗教訓(xùn),收獲了兩家較為成功的案例,分別為華虹及海思。908 工程在 1990 年啟動,投資20 億元建設(shè)國際 領(lǐng)先的 1 微米(1000nm)制程工藝的晶圓制造產(chǎn)線。由于中國彼時整體經(jīng)濟力量還在蓄積,因此經(jīng)費、設(shè)備引進、建廠等環(huán)節(jié)仍然阻力較大,直至1998 年產(chǎn)線得以 竣工。此時國際工藝節(jié)點達到0.18 微米,中國生產(chǎn)線剛建成就落后兩代。在 1996 年國家啟動了“909”工程,整體投資約 100 億元,并且做出很多打破審批的特事特 辦,參與其中的公司如今只剩兩家,一個是 909 工程的主體華虹集團,另一個則是 完全自籌 1.355 億元資金的華為設(shè)計公司,也就是后來的海思。

2012 年之后,國家領(lǐng)導(dǎo)層逐漸認識到“政策在發(fā)改委、科研在科技部、產(chǎn)業(yè)在工信部、資金歸財政部”的格局,導(dǎo)致半導(dǎo)體行業(yè)政出多門、相互牽制、難以統(tǒng)籌等 現(xiàn)實困難,因此積極調(diào)整發(fā)展思路,設(shè)立集成電路產(chǎn)業(yè)領(lǐng)導(dǎo)小組、發(fā)布《集成電路產(chǎn)業(yè)推進剛要》、籌建大基金等舉措,進一步自上而下的理順了半導(dǎo)體行業(yè)發(fā)展框架。在產(chǎn)業(yè)領(lǐng)導(dǎo)小組成立之后,各方面的政策、資金及配套資源得以集中,為半導(dǎo) 體行業(yè)的攻堅克難奠定良好的基礎(chǔ)。

近年來國家層面發(fā)布的政策較多,其中最重要目標性政策有:

1、2012 年國務(wù)院主導(dǎo),科技部印發(fā)“02專項”即《極大規(guī)模集成電路制造技術(shù)及 成套工藝》項目,也標志著集成電路成為國家級重點優(yōu)先戰(zhàn)略目標。“02 專項”核 心要點為開展極大規(guī)模集成電路制造裝備、成套工藝和材料技術(shù)攻關(guān),掌握制約產(chǎn)業(yè)發(fā)展的核心技術(shù),形成自主知識產(chǎn)權(quán);開發(fā)滿足國家重大戰(zhàn)略需求、具有市場競爭力的關(guān)鍵產(chǎn)品,批量進入生產(chǎn)線,改變制造裝備、成套工藝和材料依賴進口的局 面。

2、2014 年 6 月國務(wù)院頒布《國家集成電路產(chǎn)業(yè)發(fā)展推進綱要》。綱要明確提出,到2020 年,集成電路產(chǎn)業(yè)與國際先進水平的差距逐步縮小,全行業(yè)銷售收入年均 增速超過 20%,16/14nm 制造工藝實現(xiàn)規(guī)模量產(chǎn),封裝測試技術(shù)達到國際領(lǐng)先水平,關(guān)鍵裝備和材料進入國際采購體系,基本建成技術(shù)先進、安全可靠的集成電路 產(chǎn)業(yè)體系。

3、2015 年發(fā)布國家 10 年戰(zhàn)略計劃《中國制造2025》。計劃提出,2020 年中國芯 片自給率要達到 40%,2025 年要達到 70%。

4、2016 年,國務(wù)院印發(fā)《“十三五”國家戰(zhàn)略性新興產(chǎn)業(yè)發(fā)展規(guī)劃。規(guī)劃提出, 到2020 年,戰(zhàn)略性新興產(chǎn)業(yè)增加值(含半導(dǎo)體產(chǎn)業(yè))占國內(nèi)生產(chǎn)總值比重達到15%。

2.中國半導(dǎo)體設(shè)備現(xiàn)狀

半導(dǎo)體設(shè)備具備極高的門檻和壁壘,全球半導(dǎo)體設(shè)備主要被日美所壟斷,核心設(shè)備如光刻、刻蝕、PVD、CVD、氧化/擴散等設(shè)備的 top3 市占率普遍在90%以上。

目前光刻機、刻蝕、鍍膜、量測、清洗、離子注入等核心設(shè)備的國產(chǎn)率普遍較低。經(jīng)過多年培育,國產(chǎn)半導(dǎo)體設(shè)備已經(jīng)取得較大進展,整體水平達到 28nm,并在 14nm 和7nm 實現(xiàn)了部分設(shè)備的突破。

具體來講,28nm 的刻蝕機、薄膜沉積設(shè)備、氧化擴散爐、清洗設(shè)備和離子注入機 已經(jīng)實現(xiàn)量產(chǎn);14nm 的硅/金屬刻蝕機、薄膜沉積設(shè)備、單片退火設(shè)備和清洗設(shè)備已經(jīng)開發(fā)成功。8 英寸的 CMP 設(shè)備也已在客戶端進行驗證;7nm 的介質(zhì)刻蝕機已被中微半導(dǎo)體開發(fā)成功;上海微電子已經(jīng)實現(xiàn) 90nm 光刻機的國產(chǎn)化。在中低端制程,國產(chǎn)化率有望得到顯著提升,先進制程產(chǎn)線為保證產(chǎn)品良率,目前仍將以采購海外設(shè)備為主。

光刻機:高精度光刻機被ASML、尼康、佳能三家壟斷,上海微電子是國內(nèi)頂尖的 光刻機制造商,公司封裝光刻機國內(nèi)市占率 80%,全球 40%,光刻機實現(xiàn)90nm 制程,并有望延伸至 65nm 和 45nm,公司承擔多個國家重大科技專項及 02 專項 任務(wù)。 刻蝕設(shè)備:前三家廠商 LAM、東京電子、應(yīng)用材料市占率超過 90%,國產(chǎn)刻蝕機 市占率僅 6%,中微半導(dǎo)體是唯一打入臺積電 7nm 制程的中國設(shè)備商,北方華創(chuàng)的8 英寸等離子蝕刻機進入中芯國際,封裝環(huán)節(jié)刻蝕機基本實現(xiàn)國產(chǎn)化,國產(chǎn)化率近90%。

鍍膜設(shè)備:分為 PVD 和 CVD,其中 PVD 前三大廠商AMAT、Evatec、Ulvac 占 比96.2%,CVD 三大廠商 AMAT、TEL、LAM 占比 70%,國內(nèi)廠商北方華創(chuàng)實現(xiàn) 28nm PVD 設(shè)備的突破,16 年國內(nèi)市占率已經(jīng)有 10%,封裝設(shè)備中國產(chǎn) PVD 市 占率接近 70%。CVD 中的 MOCVD 是國產(chǎn)化最晚的領(lǐng)域,目前已有 20%的國產(chǎn)化率。

量測設(shè)備:主要包括自動檢測設(shè)備(ATE)、分選機、探針臺等。前端檢測前三甲廠商科磊、應(yīng)材、日立占比 72%,后道測試設(shè)備廠商美國泰瑞達、日本愛德萬占 全球份額 64%,分選機廠商科林、愛德萬、愛普生等市占率高達 70%,而探針臺 基本由東京精密、東京電子、SEMES 壟斷。國內(nèi)廠商長川科技測試設(shè)備主要在中 低端市場,主要在數(shù)模混合測試機和功率測試機。

清洗設(shè)備:主要設(shè)備廠商 SCREEN、東京電子、LAM 合計占比88%,目前國內(nèi)的 盛美半導(dǎo)體的 SAPS 產(chǎn)品已經(jīng)進入一流半導(dǎo)體制造商產(chǎn)線。北方華創(chuàng)整合 Akrion 后提供單片清晰和槽式清洗設(shè)備,已經(jīng)進入中芯國際產(chǎn)線。至純科技已經(jīng)取得濕法 清晰設(shè)備的批量訂單,未來五年超過 200 臺的訂單。

離子注入設(shè)備:應(yīng)用材料占據(jù)粒子注入機的 70%以上的市場,高端離子注入機前三家包攬 97%市場份額,行業(yè)高度集中。目前國內(nèi)只有凱世通和中科信有離子注 入機的研發(fā)生產(chǎn)能力,17 年凱世通已經(jīng)銷售太陽能離子注入機15 臺。

3.中國半導(dǎo)體設(shè)備的政策支持

從政策上看,隨著《國家集成電路產(chǎn)業(yè)發(fā)展推進綱要》《中國制造2025》等綱領(lǐng)的 退出,國內(nèi)針對半導(dǎo)體裝備的稅收優(yōu)惠、地方政策支持逐步形成合力,為本土半導(dǎo)體設(shè)備廠商的投融資、研發(fā)創(chuàng)新、產(chǎn)能擴張、人才引進等創(chuàng)造良好環(huán)境。

財政部先后于 2008、2012、2018 年出臺稅收政策減免集成電路生產(chǎn)企業(yè)所得稅,對 2018 年以后投資新設(shè)企業(yè)或項目:

1)線寬《130nm 且經(jīng)營期在10 年以上的,第 1~2 年免征企業(yè)所得稅,第 3~5 年減半征收企業(yè)所得稅;

2)線寬《65nm 或投資 額》150億元,且經(jīng)營期在15年以上的,第1~5年免征企業(yè)所得稅,第6~10年減半征收企業(yè)所得稅。2015 年財政部等四部委針對集成電路封測企業(yè)、關(guān)鍵材料和設(shè)備 企業(yè)出臺稅收優(yōu)惠政策,自獲利年度起第1~2年免征企業(yè)所得稅,第3~5年減半征收 企業(yè)所得稅。

從地方產(chǎn)業(yè)政策來看,多地退出集成電路產(chǎn)業(yè)扶持政策及發(fā)展規(guī)劃,從投融資、企業(yè)培育、研發(fā)、人才、知識產(chǎn)權(quán)、進出口以及政府管理等方面退出一系列政策,對符合要求的企業(yè)給予獎勵和研發(fā)補助。

4.中國半導(dǎo)體設(shè)備的問題、不足與解決方案

半導(dǎo)體設(shè)備門檻高,投入期長,屬于典型技術(shù)和資本密集型行業(yè),技術(shù)差距大。打破壟斷、提高國產(chǎn)化率是當務(wù)之急。

我國半導(dǎo)體設(shè)備行業(yè)面臨以下幾個主要問題:

1、 研發(fā)投入有限,技術(shù)差距追趕緩慢。

近年我國半導(dǎo)體設(shè)備雖已取得長足進步,在各個領(lǐng)域已經(jīng)實現(xiàn) 0 的突破,但是整體 研發(fā)投入相對海外依然較低,此外先進工藝節(jié)點的不斷推進,使得國內(nèi)的技術(shù)追趕之路困難重重。企業(yè)雖然持續(xù)加大研發(fā)力度,但隨著摩爾定律演進,越先進的工藝制程研發(fā)成本就越高,能投入資金跟上腳步的半導(dǎo)體設(shè)備廠商已經(jīng)越來越少,無形中增加了技術(shù)追趕的難度。

解決方案:技術(shù)難點的攻克可以通過國家重大專項的推進完成,企業(yè)和政府共同承 擔高端設(shè)備的技術(shù)攻克,減輕企業(yè)端的研發(fā)投入壓力,同時繼續(xù)鼓勵國內(nèi)新建晶圓廠推動設(shè)備的國產(chǎn)化替代,給國內(nèi)半導(dǎo)體設(shè)備廠商試錯與提升的機會。針對不同的半導(dǎo)體設(shè)備制定國產(chǎn)化替代節(jié)點時間,對企業(yè)研發(fā)投入進行補貼,并積極利用國內(nèi)各種融資途徑擴大規(guī)模。

2、高端人才引進不足,核心人才流失,后備人才不足

人才已經(jīng)成為中國半導(dǎo)體設(shè)備產(chǎn)業(yè)成長的瓶頸點,半導(dǎo)體人才的培養(yǎng)是一個漫長的 過程,尤其是在先進工藝、先進技術(shù)方面,更是花錢可能也達不到效果的。行業(yè)人才薪資相比海外偏低,保證新進人才是延續(xù)強勁成長、打破半導(dǎo)體設(shè)產(chǎn)業(yè)成長瓶頸的關(guān)鍵。2018 年全國本碩博畢業(yè)生數(shù)量超過800 萬人,但集成電路專業(yè)領(lǐng)域的高校畢業(yè)生中只有 3 萬人進入本行業(yè)就業(yè)。

解決方案:積極通過人才引進,股權(quán)激勵,政府補助等方式進行高端人才的引進,政府牽頭推進半導(dǎo)體行業(yè)的人才培養(yǎng),通過產(chǎn)學(xué)研結(jié)合的方式,同時對半導(dǎo)體行業(yè)人才的住房等問題上進行政策傾斜。

科學(xué)布局,政府引導(dǎo)合理規(guī)劃。集成電路產(chǎn)業(yè)發(fā)展的初期必須由政府來主導(dǎo),當前集成電路的產(chǎn)業(yè)投資主體分散, 管理主體也非常分散,這對產(chǎn)業(yè)發(fā)展非常不利。到了目前階段,制定規(guī)劃,確立戰(zhàn)略,科學(xué)布局,制定政策可能非常重要。政府要管理,但不能管理過度。管理一過度就管死,條條框框增多,政策多門,可能導(dǎo)致效率低下。

5.半導(dǎo)體材料現(xiàn)狀、問題及應(yīng)對措施

半導(dǎo)體材料產(chǎn)業(yè)分布廣泛,門類眾多,主要包括晶圓制造用硅和硅基材、光刻膠、高純化學(xué)試劑、電子氣體、靶材、拋光液等。以半導(dǎo)體產(chǎn)業(yè)鏈上下游來分類,半導(dǎo)體材料可以分為晶圓制造材料和封裝材料。2016 年全球晶圓制造材料和封裝材料市場規(guī)模分別為 247 億美元和 196 億美元。我國是全球最大的半導(dǎo)體消費國,也是全球最大的半導(dǎo)體材料需求國。2016 年全球半導(dǎo)體材料市 場規(guī)模為 443 億美金,其中中國大陸市場銷售額為 65 億美金,占全球總額的 15%,超過日本、美國等半導(dǎo)體強國,僅次于***、韓國,位列全球第三。

同半導(dǎo)體設(shè)備等配套設(shè)施一樣,我國半導(dǎo)體材料也面臨著自給率不足、規(guī)模小、高端占比低等問題。與國外企業(yè)相比,我國半導(dǎo)體材料企業(yè)實力較弱,但隨著 國家政策的支持、國內(nèi)企業(yè)研發(fā)和產(chǎn)業(yè)投入增加等,各種材料領(lǐng)域均已取得突 破,在逐步實現(xiàn)部分國產(chǎn)替代。下面我們集中就幾種核心的半導(dǎo)體原材料的現(xiàn)狀、面臨的問題以及應(yīng)對措施進行分析。

1、硅片:

硅單晶圓片是最常用的半導(dǎo)體材料,是芯片生產(chǎn)過程中必不可少的、成本占比最高的材料。制造一個芯片,需要先將普通的硅原料制造成硅單晶圓片,然后 再通過一系列工藝步驟將硅單晶圓片制造成芯片。從市場規(guī)模上來看,2016 年 全球半導(dǎo)體硅片市場規(guī)模為 85 億美元,占半導(dǎo)體制造材料總規(guī)模比重達 33%;2016 年國內(nèi)半導(dǎo)體硅片市場規(guī)模為 119 億元人民幣,占國內(nèi)半導(dǎo)體制造材料 總規(guī)模比重達 36%。無論是全球還是國內(nèi)市場,硅片都是半導(dǎo)體制造上游材料中占比最大的一塊。

全球最大的 5 家廠商(主要是德國及日本廠商)幾乎囊括了全球 95%的 300mm 硅晶圓片、86%的 200mm 硅晶圓片和 56%的150 mm 及以下尺寸硅晶圓片。這一領(lǐng)域主要由日本廠商壟斷,我國 6 英寸硅片國產(chǎn)化率為 50%, 8 英寸硅片國產(chǎn)化率為10%,12 英寸硅片尚未量產(chǎn),完全依賴于進口。2017 年全球的集成電路硅片企業(yè)中,日本信越化學(xué)份額 28%,日本 SUMCO 份額 25%,***環(huán)球晶圓份額 17%,德國 Siltronic 份額15%,韓國 LG 9%。這五 家合計占了全球的 94%的份額。

2、光刻膠:

半導(dǎo)體光刻膠的市場較大,國產(chǎn)替代需求強烈。2015 年中國光刻膠市場的總 需求為 4390 噸,為 2007 年的 5.7 倍,目前半導(dǎo)體光刻膠的供應(yīng)廠商要集中 在美國、日本、歐洲以及韓國等地。中國的光刻膠供應(yīng)廠商多集中于 PCB 光 刻膠、LCD 光刻膠等低端領(lǐng)域。當前國內(nèi)能夠生產(chǎn)半導(dǎo)體光刻膠的廠商有北京科華微電子和蘇州瑞紅等。

3、靶材:

高純?yōu)R射靶材主要是指純度為 99.9%-99.9999%(3N-6N 之間)的金屬或非金 屬靶材,應(yīng)用于電子元器件制造的物理氣象沉積(PVD)工藝,是制備晶圓、面 板、太陽能電池等表面電子薄膜的關(guān)鍵材料。濺射是制備薄膜材料的主要技術(shù) 之一,它利用離子源產(chǎn)生的離子,在真空中經(jīng)過加速聚集而形成高速的離子束流,轟擊固體表面,離子和固體表面原子發(fā)生動能交換,使固體表面的原子離 開固體并沉積在基底表面,被轟擊的固體是用濺射法沉積薄膜的原材料,稱為 濺射靶材。

在晶圓制作環(huán)節(jié),半導(dǎo)體用濺射靶材主要用于晶圓導(dǎo)電層及阻擋層和金屬柵極的制作,主要用到鋁、鈦、銅、鉭等金屬,芯片封裝用金屬靶材于晶圓制作類 似,主要有銅、鋁、鈦等。

4、濕電子化學(xué)品

濕電子化學(xué)品(Wet Chemicals)指為微電子、光電子濕法工藝(主要包括濕法刻蝕、濕法清洗)制程中使用的各種電子化工材料。濕電子化學(xué)品按用途可分為通用 化學(xué)品(又稱超凈高純試劑)和功能性化學(xué)品(以光刻膠配套試劑為代表)。

其中超凈高純試劑一般要求化學(xué)試劑中控制顆粒的粒徑在 0.5μm 以下,雜質(zhì)含量低 于 ppm 級,是化學(xué)試劑中對顆粒控制、雜質(zhì)含量要求最高的試劑。功能濕電子化學(xué)品是指通過復(fù)配手段達到特殊功能、滿足制造中特殊工藝需求的配方類或復(fù)配類化學(xué)品。功能性濕電子一般配合光刻膠用,包括顯影液、漂洗液、剝 離液等。

2016 年全球濕電子化學(xué)品市場規(guī)模約為 11.1 億美元。濕電子化學(xué) 品作為新能源、現(xiàn)代通信、新一代電子信息技術(shù)、新型顯示技術(shù)的關(guān)鍵化學(xué)材 料,其全球市場規(guī)模自 21 世紀初開始快速增長。根據(jù) SEMI 數(shù)據(jù)顯示, 2016 年全球濕電子化學(xué)品市場規(guī)模約為 11.1 億美元。

應(yīng)對措施

隨著我國半導(dǎo)體產(chǎn)業(yè)制造能力的提升,配套原材料的國產(chǎn)化繼續(xù)提上日程。集成電路對原材料純度等要求非常高,因為集成電路產(chǎn)品的價值非常高,導(dǎo)致原 材料供應(yīng)商的選擇非常嚴謹。我們建議對半導(dǎo)體原材料產(chǎn)業(yè)加大資源、人力等 投入的同時,可以在政策方面對下游制造企業(yè)使用國產(chǎn)化原材料進行補貼,推動下游企業(yè)與上游原材料企業(yè)共同進步,進口實現(xiàn)產(chǎn)業(yè)鏈的全國產(chǎn)化。同時在 新材料研發(fā)方面,國家在政策上給相關(guān)企業(yè)、人才等給予引導(dǎo)和支持。

免責聲明:本文內(nèi)容根據(jù)國信證券相關(guān)報告整理,著作權(quán)歸作者所有。本文任何之觀點,皆為交流探討之用,不構(gòu)成任何投資建議,也不代表本公眾號的立場。如果有任何異議,歡迎聯(lián)系國際第三代半導(dǎo)體眾聯(lián)空間。

-

電子元器件

+關(guān)注

關(guān)注

133文章

3359瀏覽量

106224 -

半導(dǎo)體

+關(guān)注

關(guān)注

334文章

27719瀏覽量

222699 -

光刻機

+關(guān)注

關(guān)注

31文章

1158瀏覽量

47587

發(fā)布評論請先 登錄

相關(guān)推薦

中國半導(dǎo)體的鏡鑒之路

國產(chǎn)設(shè)備如何立足半導(dǎo)體市場

蘇州華林科納半導(dǎo)體設(shè)備

半導(dǎo)體清洗設(shè)備

EUV熱潮不斷 中國如何推進半導(dǎo)體設(shè)備產(chǎn)業(yè)發(fā)展?

中國半導(dǎo)體企業(yè)要攻守有道

10nm、7nm等制程到底是指什么?宏旺半導(dǎo)體和你聊聊

變頻電源的原理到底是什么樣的?

變頻電源的原理到底是什么樣的

曾經(jīng)那個振興美國半導(dǎo)體的組織,到底什么來頭?

半導(dǎo)體行業(yè)是做什么的_誰是中國半導(dǎo)體龍頭

中國半導(dǎo)體設(shè)備現(xiàn)在的狀態(tài)到底是怎么樣的

中國半導(dǎo)體設(shè)備現(xiàn)在的狀態(tài)到底是怎么樣的

評論