PCB生產(chǎn)流程、PCB材料選擇、PCB板厚設(shè)計、層壓結(jié)構(gòu)的設(shè)計、黑棕氧化技術(shù)的應(yīng)用推廣、各層圖形及鉆孔設(shè)計、外形及拼版設(shè)計、阻抗設(shè)計、PCB熱設(shè)計要求。

PCB生產(chǎn)流程

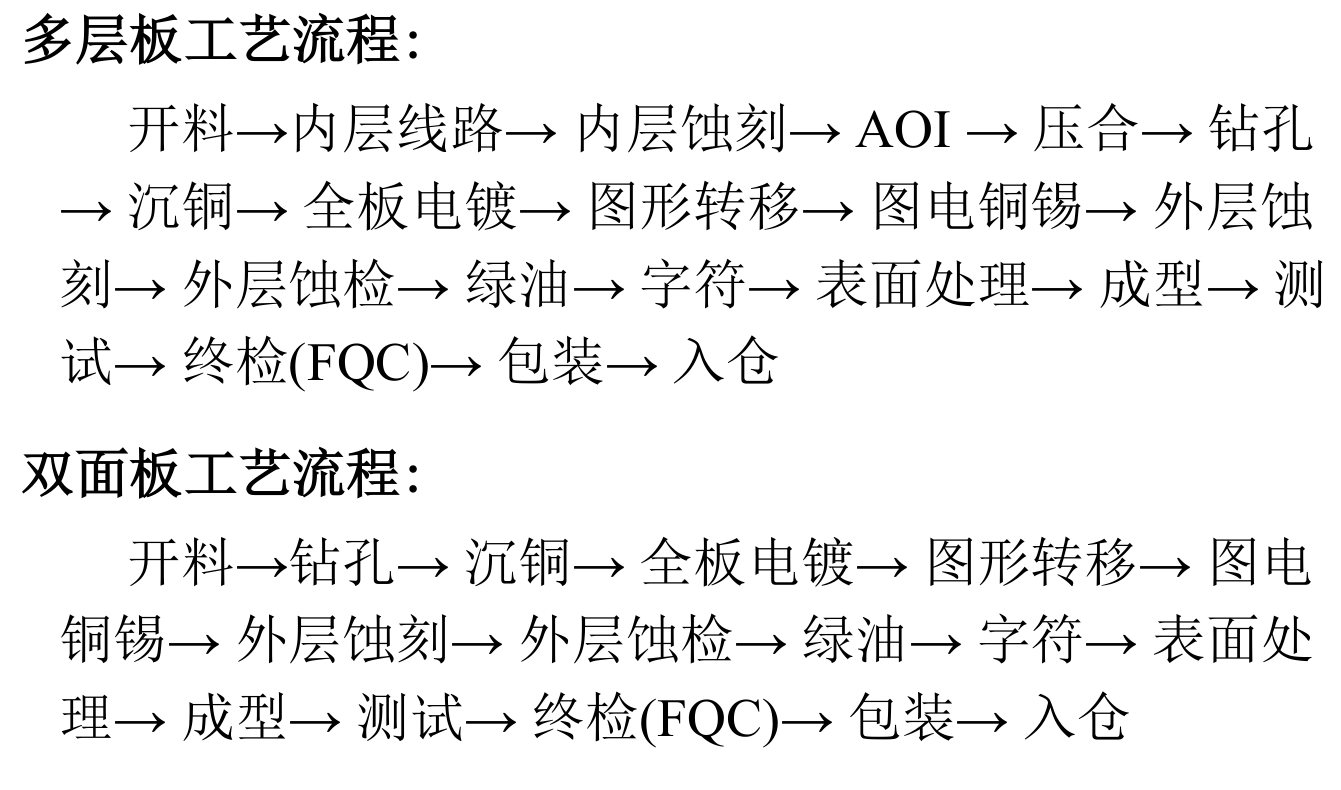

常用的電路板加工工藝流程有如下幾種:單面板工藝流程、雙面板工藝流程、多層板工藝流程

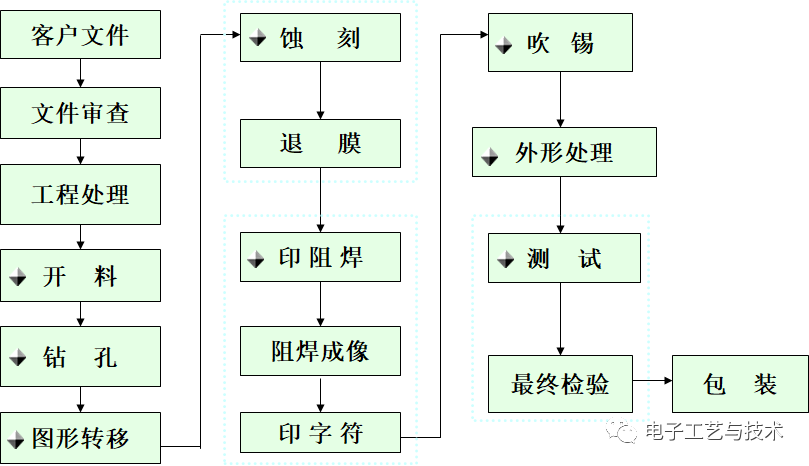

單面板工藝流程

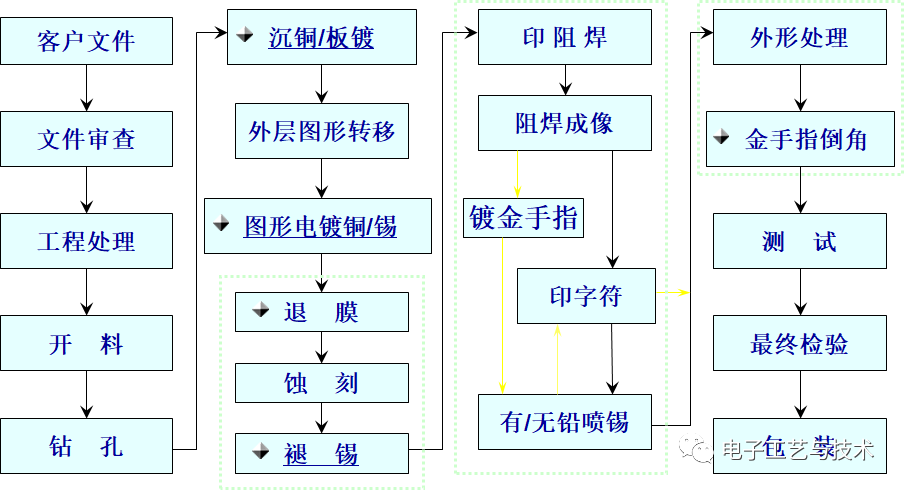

雙面板工藝流程

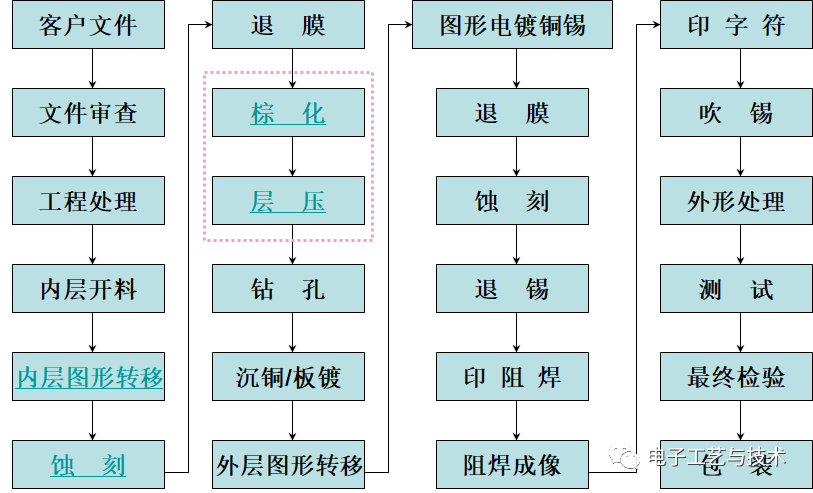

多層板工藝流程

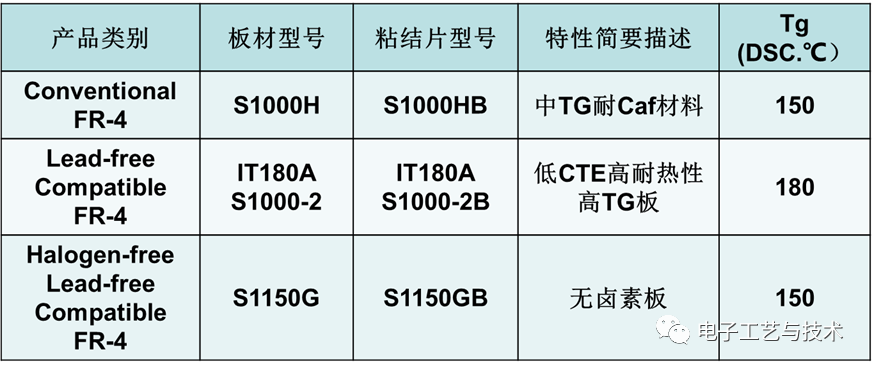

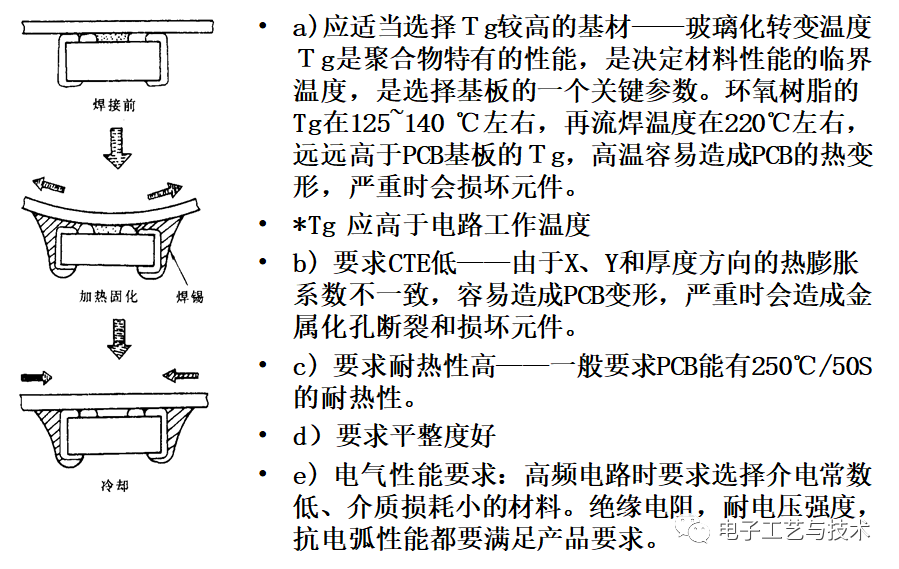

PCB材料選擇

常規(guī)板料如下:

PCB厚度的設(shè)計

1、一般貼裝機(jī)允許的板厚:0.5~5mm。

2、PCB厚度一般在0.5~2mm范圍內(nèi)。

3、只裝配集成電路、小功率晶體管、電阻、電容等小功率元器件,在沒有較強(qiáng)的負(fù)荷振動條件下,使用厚度為1.6mm、板的尺寸在500mm×500mm之內(nèi);

4、有負(fù)荷振動條件下,要根據(jù)振動條件采取縮小板的尺寸或加固和增加支撐點(diǎn)的辦法,仍可使用1.6mm的板;

5、板面較大或無法支撐時,可以考慮將板厚加大,應(yīng)選擇2~3mm厚的板。

6、當(dāng)層次較高時,必須保證每層介質(zhì)厚度的滿足其他各方面要求(如耐壓要求

7、當(dāng)PCB尺寸小于最小貼裝尺寸時,必須采用拼板方式。

層壓結(jié)構(gòu)的設(shè)計

在層壓結(jié)構(gòu)的設(shè)計方面,我們致力于滿足客戶需求的層壓結(jié)構(gòu)進(jìn)行設(shè)計和生產(chǎn),基礎(chǔ)設(shè)計原則如下:

客戶有指定結(jié)構(gòu)時,須按客戶要求設(shè)計。

客戶有阻抗要求時,必須使用滿足客戶的層壓結(jié)構(gòu)。

客戶沒有指定結(jié)構(gòu)時,設(shè)計原則為:介質(zhì)層厚度、壓合厚度符合客戶要求。

內(nèi)層板優(yōu)先選用厚度較大的芯板;

最小介質(zhì)厚度:0.06mm

盡量使用單張PP結(jié)構(gòu)

PP選用:優(yōu)先選用常規(guī)類型PP:1080、2116、7628

厚銅板PP選用:2oz及以上銅厚靠近銅面PP只可排放1080、2116

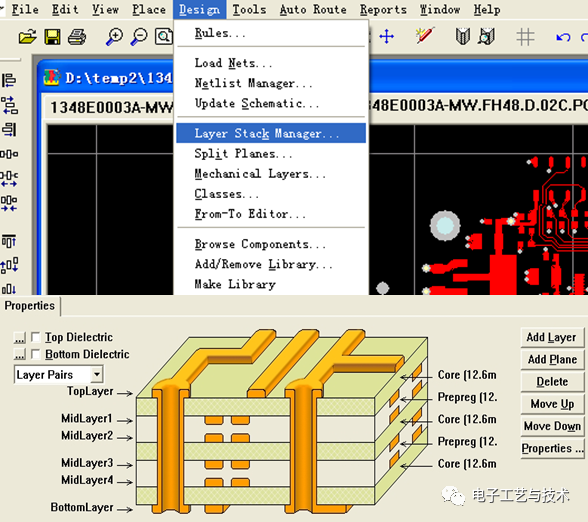

軟件造成的層壓結(jié)構(gòu)誤解

Protel 系列軟件設(shè)計的PCB文件中都有一個介質(zhì)厚度要求的說明,如右圖,如不做特殊設(shè)置得出的層壓結(jié)構(gòu)是介質(zhì)均等的。則芯板厚度變小,PP數(shù)量加大,成本增加。如無要求建議加工要求中說明。

內(nèi)層圖形設(shè)計

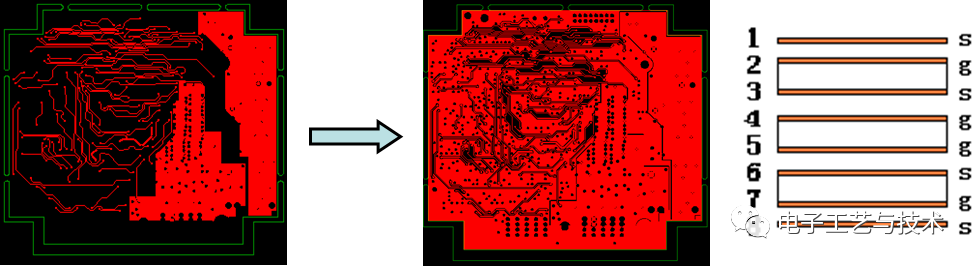

各層圖形銅盡量分布均勻,防止翹曲

層間圖形結(jié)構(gòu)盡量分布較均勻,層排序也考慮對稱,如右圖(g代表電地層,s代表信號層

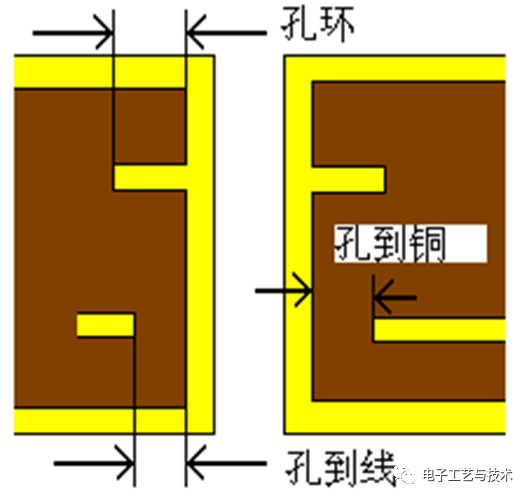

內(nèi)層孔到線的距離盡量加大,層次越高,距離越大。(4層板保證在7mil以上,6-8層保證8mil以上)

層次越高,內(nèi)層孔到銅的距離越大,一般10MIL以上,提高可靠性。

孔密集區(qū)域,線盡量布置在兩孔的正中間。

板內(nèi)元素距離板邊15mil以上。層次越高,可以考慮加大。

金手指下方鋪銅,防止區(qū)域偏薄。

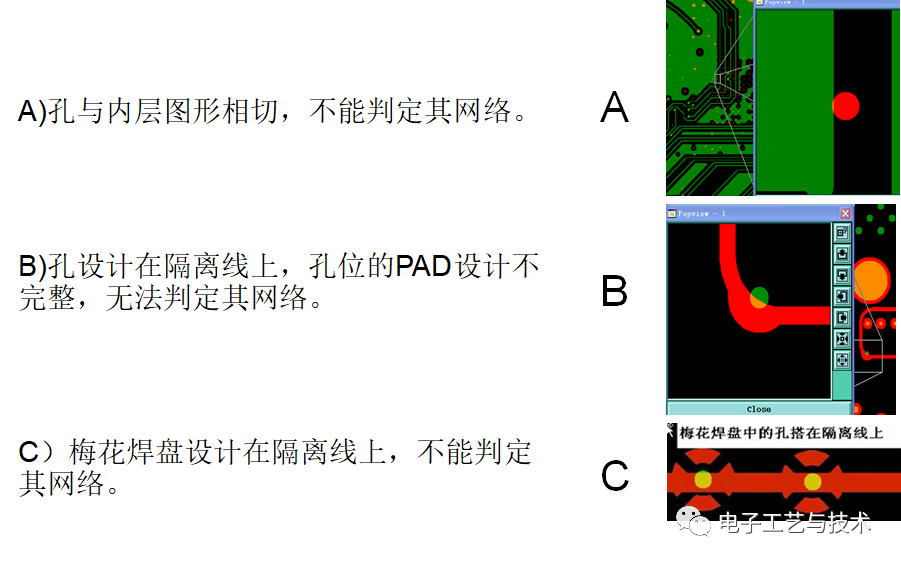

常見問題-內(nèi)層網(wǎng)絡(luò)判定不清楚

鉆孔的設(shè)計

1) 機(jī)械安裝孔

如果不是用于接地,安裝孔內(nèi)壁不允許有電鍍層。

如果需要接地,建議在安裝孔周圍設(shè)計“衛(wèi)兵孔”。

2) 元件孔

金屬化的孔徑比引線直徑大0.2~0.3mm。這樣有利于波峰焊的

焊錫往上爬,同時利于排氣,如果孔太小,氣體跑不出來,會夾雜在焊錫里。孔太大元件偏斜。

3)導(dǎo)通孔(通孔、埋 孔、盲孔)

選孔原則:盡量用通孔,其次用埋孔,最后選盲孔。盲埋孔設(shè)計時盡量不要交叉。

4)厚徑比:孔與板厚比值

優(yōu)選:1:8以下,1:8以上時加工難度大。

5)采用回流焊工藝時導(dǎo)通孔設(shè)置

A、一般導(dǎo)通孔直徑不小于0.3mm;最小孔徑與板厚度的比不小于1:8,過小的比例在金屬化孔時,工藝難度加大成本上升。

B、不能把導(dǎo)通孔直接設(shè)置在焊盤上、焊盤的延長部分和焊盤角上。

C、導(dǎo)通孔和焊盤之間應(yīng)有一段涂有阻焊膜的細(xì)線相連,細(xì)線的長度應(yīng)大于0.5mm,寬度大于0.1mm。

6) 最小孔徑0.2MM,能使用大孔盡量使用,孔邊到孔孔邊間距大于12mil,過孔盡量不要打在需要焊接的焊盤上。

7) 孔徑公差控制范圍:

正常孔徑公差是按照IPC Ⅱ級標(biāo)準(zhǔn)。

壓接孔孔徑公差可以控制在±0.05mm。

PTH可以控制孔徑公差±0.08mm.

NTPH可以控制孔徑公差±0.05mm.

8) 孔位公差±0.075mm

9) 孔銅要求:IPC Ⅲ級標(biāo)準(zhǔn)控制

孔銅平均25um,單點(diǎn)大于20um。

線寬載流量對比表

①用銅皮作導(dǎo)線通過大電流時,銅箔寬度的載流量應(yīng)參考表中的數(shù)值降額50%去選擇考慮。

②在PCB設(shè)計加工中,常用OZ(盎司)作為銅皮厚度的單位,1 OZ銅厚的定義為 1平方英尺面積內(nèi)銅箔的重量為一盎,對應(yīng)的物理厚度為35um;2OZ銅厚為70um。

③電路工作電壓:線間距的設(shè)置應(yīng)考慮其介電強(qiáng)度。

外層線路的設(shè)計

3、焊盤走線要添加淚滴,以避免過波峰焊接時將焊盤拉脫。

4、SMD焊盤上不能布過孔,過孔與焊盤應(yīng)保持0.2mm的間距

5、數(shù)控銑外層的元素與板邊最小安全間距0.25MM,V-CUT安全距離見下表:

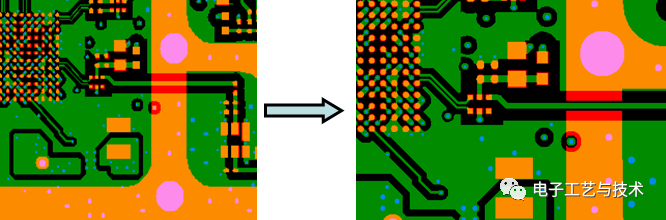

6、線路鋪銅:

整個設(shè)計布線完畢后,盡量對未布線的空白區(qū)域進(jìn)行鋪銅處理,以增加電路的抗干擾力。畫出灌銅區(qū)域外框,選擇灌注方式,將地網(wǎng)絡(luò)與銅皮相連。但銅皮與焊盤、線最好8MIL以上間距。

外層銅分布均勻可以使得電鍍時電流分布均勻,鍍層厚度也均勻,方便生產(chǎn)加工,利于產(chǎn)品可靠性。如阻抗板利于阻抗的最終效果。

下圖為不建議設(shè)計:

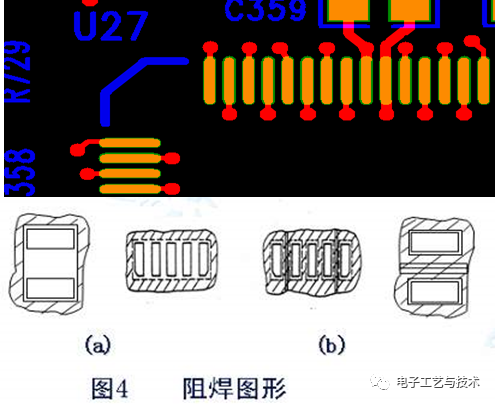

阻焊設(shè)計

1)過孔處理方式:覆蓋 不覆蓋 覆蓋塞孔 部分塞孔

通常設(shè)計時,過孔處理方式為覆蓋塞孔,但是最好不要把需要塞的過孔放置于開窗的焊盤上,為避免冒油,導(dǎo)致可焊性異常,此類孔作覆蓋不塞孔處理。

2)綠油橋:

為防止焊料橋接導(dǎo)致短路,通常需要保留綠油橋。當(dāng)IC焊盤間距<8mil時無法保留綠油橋。雜色油墨需要保留綠油橋時IC焊盤間距≥9mil。不能保證綠油橋時按照通窗處理。

3)過孔塞孔的最大孔徑為0.6mm,建議需要塞孔的過孔孔徑設(shè)計在0.6mm以內(nèi),最佳為0.3-0.4MM。如為了保證良好的導(dǎo)通可以同網(wǎng)絡(luò)多放置幾個孔。塞孔是防范過孔發(fā)黃的最好方法。

4)BGA區(qū)的過孔在沒有特殊要求的情況下是以塞孔的方式處理,如需要設(shè)計測試點(diǎn),建議在字符層用位號標(biāo)識。溝通中常用術(shù)語解釋:阻焊開窗(即焊盤露銅),開窗露銅/線。

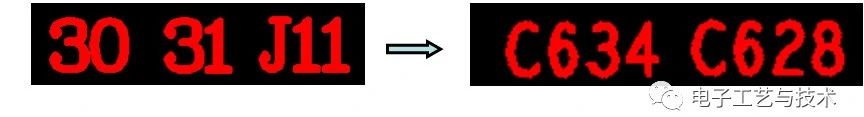

字符設(shè)計

字符層設(shè)計的位號是為了貼裝和維修方便。

字符線寬與字高的最佳比例是1:8,最低保證在1:6。我司最小的線寬要求為4.5mil,字高建議設(shè)計在30mil以上。

字符框設(shè)計時建議距離所示焊盤有6mil以上的距離,可以確保標(biāo)識清晰準(zhǔn)確。

字符的字體盡量設(shè)計正楷字。

位號不建議設(shè)計在焊盤與器件之上,應(yīng)與焊盤相隔6MIL以上。

位號盡量不要設(shè)計在走線或銅與基材交接區(qū)域,會由于字符油墨下油不均導(dǎo)致字符不清

PCB外形設(shè)計

1、形狀設(shè)計

a、印制板的外形應(yīng)盡量簡單,一般為矩形,長寬比為3:2或4:3,其尺寸應(yīng)盡量靠標(biāo)準(zhǔn)系列的尺寸,以便簡化加工工藝,降低加工成本。

b、板面不要設(shè)計得過大,以免在回流焊時引起變形。

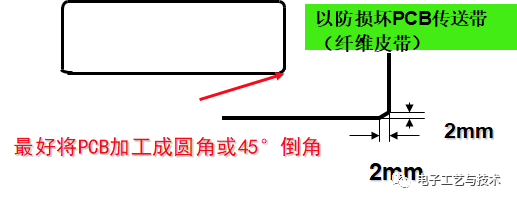

2、PCB外形和尺寸是由貼裝機(jī)的PCB傳輸方式、貼裝范圍決定。

a、當(dāng)PCB定位在貼裝工作臺上,通過工作臺傳輸PCB時,對PCB的外形沒有特殊要求;

b、當(dāng)直接采用導(dǎo)軌傳輸PCB時,PCB外形必須是筆直的。如果是異形PCB,必須設(shè)計工藝邊使PCB的外形成直線。

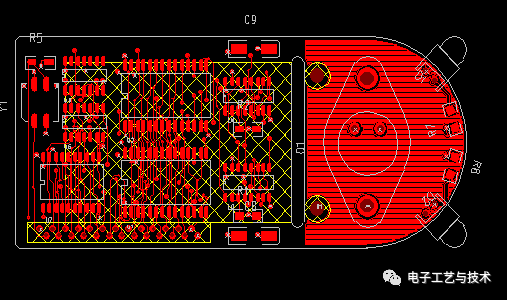

PCB多pcs拼接的設(shè)計

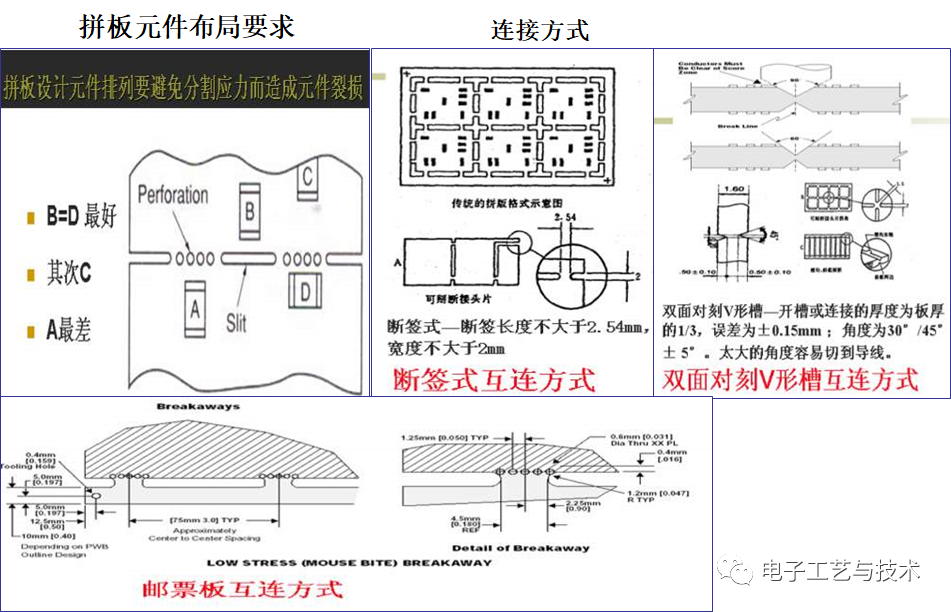

1、當(dāng)PCB尺寸小于最小貼裝尺寸(<50mm×50mm )時必須采用拼板的方式,異形板也需拼板。

2、拼板可以提高生產(chǎn)效率,雙面全表面貼裝,并且不采用波峰焊工藝時,可采用雙數(shù)拼板、正反面各半、兩面圖形完全相同的設(shè)計,這種設(shè)計可以采用同一塊模板、節(jié)省編程、生產(chǎn)準(zhǔn)備時間、提高生產(chǎn)效率和設(shè)備利用率。

3、拼板設(shè)計要求:

a、拼板的尺寸不可太大,也不可太小,應(yīng)以制造、裝配、和測試過程中方便為原則,不產(chǎn)生較大變形為宜。根據(jù)PCB厚度確定。(1mm厚度的PCB最大拼板尺寸200mm×150mm)

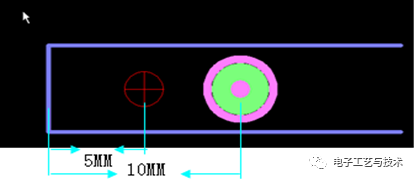

b、拼板的工藝邊一般為5-10mm,添加定位孔。

c、MARK點(diǎn)加在每塊小板的對角上,一般為二個(一點(diǎn)也可以

d、定位孔加在工藝邊上,其距離為距各邊5mm。

e、工藝邊上可以添加不對稱的3-4個定位孔。

f、拼板中各塊PCB之間的互連方式有V-CUT和郵票孔連接兩種方式。要求既能一定的機(jī)械強(qiáng)度,又便于貼裝后的分離。

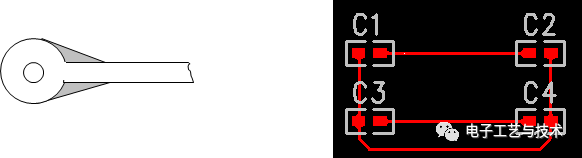

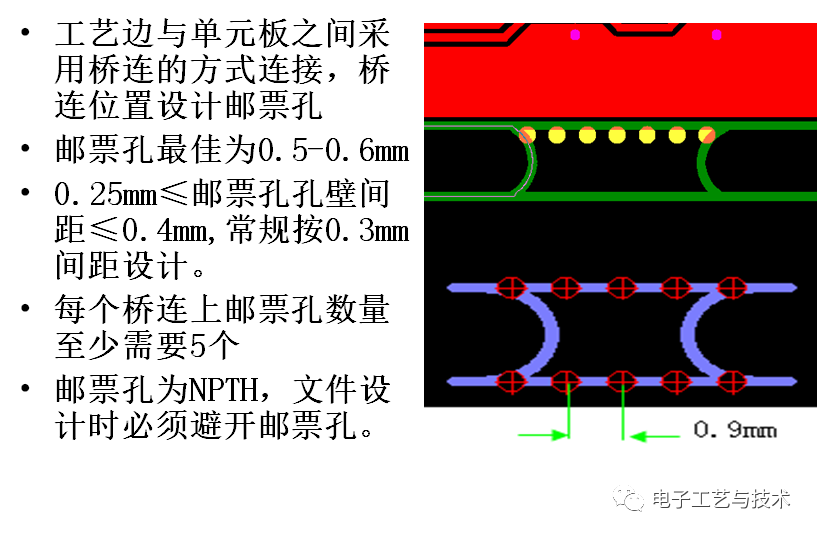

郵票孔連接的設(shè)計

V-CUT的設(shè)計

工藝邊與單元板之間無間距或者橋接的寬度較小,我們采用V-CUT處理。

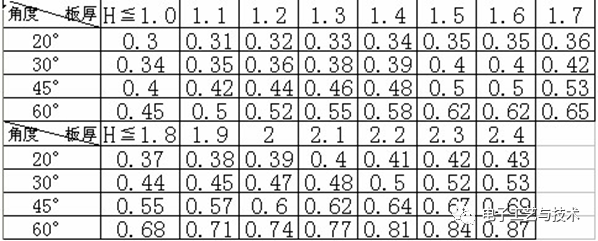

V-CUT刀有幾種:20°、30°、45°、60°,最常用的為30° 。

V-CUT余厚:

板厚<1.6MM殘留厚度0.3+/-0.1MM,

板厚≥1.6MM殘留厚度0.4+/-0.1MM.

半孔板V-CUT時為不傷及半孔, V-CUT將會往外偏移0.1mm。

內(nèi)層V-CUT疊邊參考外層V-CUT安全間距。

工藝邊的設(shè)計

1、工藝邊上一般設(shè)計3-4個大小為2.0-4.0mm的定位孔,3-4個1.0mm 的光學(xué)點(diǎn),并設(shè)計保護(hù)環(huán),不對稱排布,以方便后續(xù)加工和測試。

2、為保證內(nèi)層層壓均勻,建議工藝邊內(nèi)層填銅。

3、為方便外層線路加工,平衡電流,建議外層鋪銅

4、工藝邊上填銅可以增加板的剛性,有益與板翹曲度的控制。

5、以上鋪銅均避開定位孔和光學(xué)點(diǎn)。

阻抗控制四要素:

1、線寬/線距 與阻抗值成反比

2、銅厚與阻抗值成反比

3、介質(zhì)厚度與阻抗值成正比

4、介電常數(shù)與阻抗值成反比

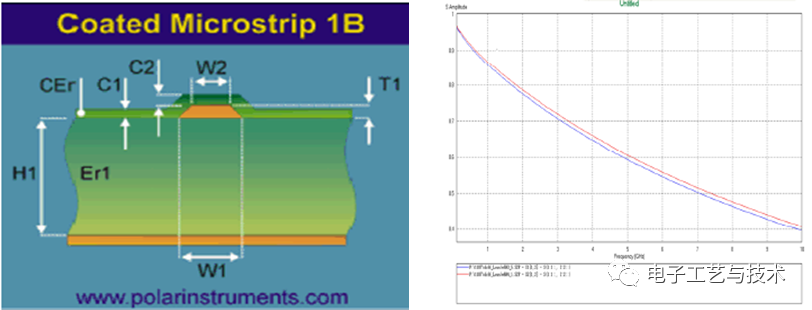

單端信號線的損耗和線寬

左圖所示的微帶線,保持阻抗為50Ω,右圖中紅色的線寬為6mil,藍(lán)色線寬為5mil。6mil的線寬比5mil損耗要小一些。

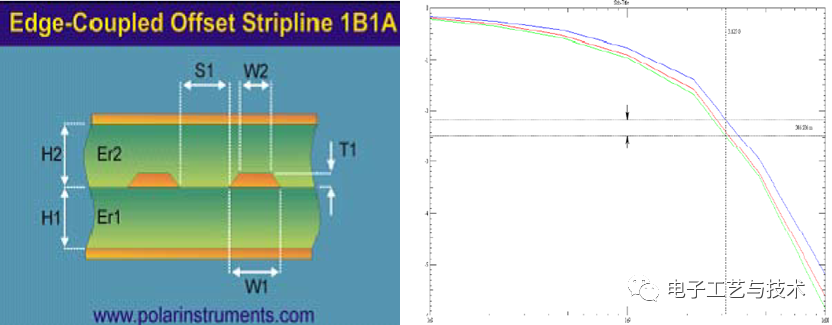

差分信號線的損耗和線寬

左圖所示的微帶線,保持阻抗為100Ω,右圖中藍(lán)色的線寬為8mil,紅色線寬為5mil,綠色線寬為4mil。線寬越寬,損耗要小一些。

PCB熱設(shè)計要求

高熱器件應(yīng)考慮放于出風(fēng)口或利于對流的位置

PCB 在布局中考慮將高熱器件放于出風(fēng)口或利于對流的位置。

較高的元件應(yīng)考慮放于出風(fēng)口,且不阻擋風(fēng)路

散熱器的放置應(yīng)考慮利于對流

溫度敏感器械件應(yīng)考慮遠(yuǎn)離熱源。

對于自身溫升高于30℃的熱源,一般要求:

A、在風(fēng)冷條件下,電解電容等溫度敏感器件離熱源,距離要求大于或等于2.5mm;

B、自然冷條件下,電解電容等溫度敏感器件離熱源,距離要求大于或等于 4.0mm。

若因?yàn)榭臻g的原因不能達(dá)到要求距離,則應(yīng)通過溫度測試保證溫度敏感器件的溫升在降額范圍內(nèi)。

焊盤設(shè)計:

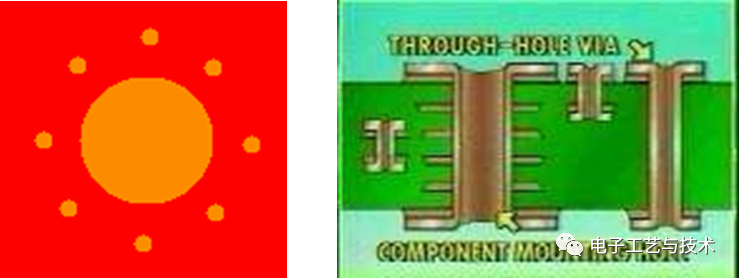

為了保證透錫良好,在大面積銅箔上的元件的焊盤要求用隔熱帶與焊盤相連,對于需過5A以上大電流的焊盤不能采用隔熱焊盤,如圖所示:

設(shè)計時必須考慮熱容量相當(dāng),避免產(chǎn)生應(yīng)力導(dǎo)致的虛焊。大銅皮上的焊盤采用梅花焊盤連接,減少熱量散失的速度。

審核編輯:何安

-

PCB設(shè)計

+關(guān)注

關(guān)注

394文章

4698瀏覽量

86341

發(fā)布評論請先 登錄

相關(guān)推薦

hdmi連接器生產(chǎn)流程

高頻加熱機(jī)生產(chǎn)流程

防震基座的定制生產(chǎn)流程

Monitor Wafer的核心功能、特點(diǎn)、生產(chǎn)流程和應(yīng)用

PCBA板生產(chǎn)流程 PCBA板設(shè)計注意事項(xiàng)

在生產(chǎn)中實(shí)施MES的步驟

精準(zhǔn)對接:速程復(fù)合式執(zhí)行器如何優(yōu)化PCB異形插件的自動化生產(chǎn)流程

利用機(jī)器視覺檢測技術(shù)實(shí)現(xiàn)精確計數(shù),優(yōu)化現(xiàn)代工業(yè)生產(chǎn)流程

認(rèn)識電池分選機(jī):優(yōu)化電池生產(chǎn)流程的利器

工業(yè)智能網(wǎng)關(guān)如何助力企業(yè)實(shí)現(xiàn)生產(chǎn)流程的優(yōu)化?

晶振生產(chǎn)流程:選材至成品,創(chuàng)捷18道工藝全揭秘

富唯智能鍍膜上下料設(shè)備通過智能化控制系統(tǒng)實(shí)現(xiàn)了對生產(chǎn)流程的精準(zhǔn)監(jiān)控和調(diào)整

工業(yè)路由器在生產(chǎn)中的實(shí)際應(yīng)用有哪些

M12 3芯接口生產(chǎn)流程

PCB生產(chǎn)流程有哪些

PCB生產(chǎn)流程有哪些

評論