1 引言

現代塑料注射成型機, 簡稱注塑機, 是一個集機、電、液于一體的典型系統,因具有一次能夠成型復雜制品、后加工量少、加工的塑料種類多等特點,自問世以來, 發展極為迅速, 目前已成為塑料成型加工的主要設備。

隨著計算機技術的發展,計算機控制技術在注塑機上的應用,使智能控制注塑工藝過程中各個參數達到最佳值已成為可能。西方工業國家已成功推出新一代自動控制塑料機械, 不僅自動化程度高、易操作, 而且生產效率和產品質量也大大提高。我國中小型塑料機械基本上均采用單體式的溫度、壓力控制儀表和手動開關控制, 不僅自動化程度無法與國外同類產品相比,而且嚴重影響產品的加工質量和生產效率。鑒于此,提出了采用先進的電液比例技術和可編程序計算機控制器(簡稱PCC) 構成的機電一體化控制方案, 該方案具體有以下方面的改進。

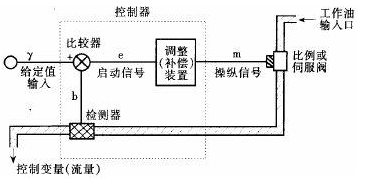

在控制方式上,用閉環控制系統代替原來的開環控制系統, 對主要工藝參數(如溫度、注射壓力、注射速度等) 進行閉環控制,提高了控制精度,能夠大幅度地改善塑料制品的質量; 在編制軟件時, 利用軟件技術使機器具有報警、自檢、自動復位等功能,提高了系統的可靠性;在控制算法上,采用了工業生產中比較成熟的PID 算法。閉環系統控制原理如圖1 所示。

圖1 閉環系統控制原理圖

在液壓系統中,采用比例流量閥和比例壓力閥代替原來的開關閥,它們與伺服閥相比具有價格便宜, 對工業環境要求不高等優點, 經改進后的油路不僅更廣泛地適應注塑制品加工的工藝條件,促進注塑制品質量的提高,而且能利用系統調整工序中所需的壓力和流量,節省了功率消耗。

在控制裝置上,采用一種專為中小型控制系統設計的可編程計算機控制器(簡稱PCC) ,它集成了標準的PLC 和工業控制計算機的特點, 具有多任務分時操作系統, 數據運算和處理能力比PLC 更強大。因此用PCC 組成注塑機的控制系統,來實現包括位置控制、速度控制、溫度控制、故障控制和實時顯示等注塑全過程的多種控制,可大大提高塑料制品的質量,有利于提高經濟效益。本文著重介紹由PCC 組成的注塑機控制系統。

2 注塑機結構及工藝

一臺通用的注塑機主要由注射裝置、合模裝置、液壓系統和電氣控制系統組成。注射裝置的作用是將塑料均勻地塑化和熔融,并在高壓和高速下將熔體注入模具型腔中, 它由塑化部件(螺桿, 料桶,加熱裝置,噴嘴) 、料斗、計量裝置、傳動裝置、注射油缸、移動油缸等組成。合模裝置是固定模具,使動模板作啟閉模運動, 能鎖緊模具, 在注射時保持模具可靠地合緊, 它主要由前后固定模板、移動模板、連接拉桿、連桿機構、調模裝置、合模油缸、移模油缸以及制品頂出裝置組成。液壓系統和電氣控制系統提供動力并使注塑機按預定的工藝過程要求(壓力、速度、時間、溫度) 和動作順序工作。

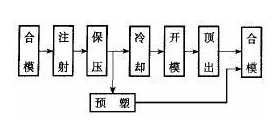

以常用的螺桿式注塑機為例,其注射過程如圖2 所示。

圖2 注塑機工藝生產見圖

注塑的工作過程為: 當塑料從料斗落入料筒后,隨著注射螺桿的轉動而不斷被輸送向前。輸送過程中逐漸壓實,并在料筒的外加熱量和螺桿的剪切熱作用下實現其物理狀態的變化,最后成為粘流態,并建立起一定壓力。當螺桿頭部熔料大于注射油缸背壓時, 螺桿便軸向移動后退, 同時開始容積計算。當頭部熔料達到預定注射量后,計量裝置使行程開關動作,螺桿停止后退和轉動,預塑結束。

移動模板在合模油缸推動下使模具閉合。隨之注射座前移, 注射油缸動作, 活塞帶動螺桿按要求的壓力與速度將頭部的熔料注入模腔內。注射完畢后,螺桿仍對熔料保持一定的壓力,以防止倒流,并進行補縮。隨著模腔中熔料的冷卻,塑料從粘流態恢復到玻璃態而定型。合模油缸活塞后退使模具打開, 同時在頂出機構的作用下將制件脫出, 從而完成一個工作循環。

3 注塑過程控制策略

注塑機的可控變量有兩種,一類是基本以模擬量形式的輸入變量, 如料筒各段溫度、聚合物熔體溫度、螺桿溫度、模具溫度、注射系統壓力、螺桿轉速等;另一類是數字量形式的輸入變量,如螺桿后退停止位置、注射座前后位置、模板向前、向后運動和超行程等。根據這些輸入變量,可以對注塑參數和溫度進行控制。

(1) 注塑參數的控制

注塑參數的控制主要有對注射速度與注射壓力的控制、PVT保壓過程控制、緩沖量控制、背壓控制等。

注射速度控制包含兩種含義: 一是對螺桿(或柱塞) 推進物料的速度進行控制;二是對螺桿推進速度同時進行位置和速度值的多級切換,稱為多級注射速度切換或控制。同樣,注塑機的注射壓力控制也包含兩種含義:一是對螺桿推進物料的壓力進行控制;二是對螺桿推進壓力同時進行位置和壓力值的多級切換,稱為多級注射壓力切換或控制。在注塑機上采用速度傳感器進行速度檢測,并進行數字量的設定, 通過電液比例系統實現注射速度控制。就注射壓力而言,從注射壓力到保壓壓力是采用位置切換,而在保壓階段時就從位置切換轉入用時間切換多級保壓壓力。

對于PVT保壓控制過程, 用壓力和溫度傳感器對模腔壓力和模腔溫度及噴嘴處的物料溫度進行檢測, 并作為反饋信號輸入給控制裝置進行“PVT”( T為模腔中物料溫度、V為比容、P 為模腔壓力) 邏輯運算, 發出指令對比例壓力電磁閥進行比例調節, 使注射與保壓時的系統油壓按PVT特性曲線的指令變化。模內熔體的溫度是時間函數,它是通過傳感器進行不斷地檢測來獲取的。

緩沖量控制是對螺桿頭部余料的控制,具有緩沖與控制注塑量精度的作用。它是通過位移傳感器對螺桿位置的檢測,并根據前次螺桿位置檢測的記憶信號進行運算后,確定下次螺桿位置的設定值來實現控制的。

背壓控制是為了減少軸向溫差,通過預選油壓多級控制實現。當螺桿預塑時,在物料的作用下要后退, 使注射油缸腔的回油經過背壓閥流回油箱,這樣通過調整背壓閥在螺桿不同位置時泄油壓力來建立螺桿頭部熔體壓力的調節作用,影響熔體的剪切熱使其軸向溫差得到調節。

(2) 溫度控制

溫度控制主要有對料筒溫度、料口處溫度、噴嘴溫度、模具溫度、油溫等進行控制。

對料筒溫度控制是注塑工藝的重要參數,是塑化裝置的惟一外部供熱, 因此料筒的溫度控制技術將直接影響制品質量。注射料筒的加熱段一般分3段到4 段, 通過一次儀表(熱電偶) 和二次儀表, 對加熱電阻圈的控制與調節組成閉環控制回路。

料口處溫度控制直接影響固體的磨擦系數和輸送效率,能使料筒其它部分物料的溫度得到更加

穩定的控制。它是用熱電偶檢測溫度并通過PDPI控制循環冷卻水流實現控制的。

噴嘴溫度控制的好壞不僅會影響注塑過程能否穩定工作,而且直接影響著高溫熔體通過噴嘴時

剪切熱和剪切流動,因此采用熱電偶對噴嘴的溫度進行檢測并加以控制。

模具溫度控制通過熱電偶對實際溫度值的測量, 再與溫度控制儀表的設定值相比較, 將所獲得的偏差信號進行放大,放大信號對加熱和冷卻系統進行連續控制, 使模具處于穩定的溫度范圍之內,以保持制品品質。

油溫控制對液壓系統的穩定性及注塑制品質量有重要影響, 因而系統設置油溫控制裝置, 通過溫度傳感器進行檢測,由系統實現對油溫的加熱和冷卻控制。

4 PCC控制系統

注塑機控制系統是根據其工作原理, 按照注塑工藝流程, 通過PCC對注塑機現場各傳感元件的控制和對有關執行部件的控制, 實現對不同塑料在注射成型各工藝的自動控制以及自動監測和保護。

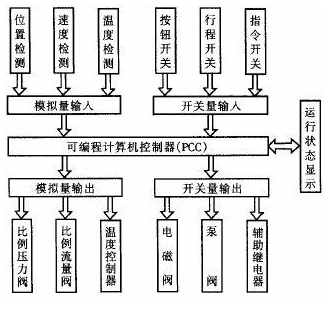

本控制系統采用某工業自動化公司的2000 系列產品中的B&R2005 型, 它是一種緊湊型產品,其結構是采用模塊式, 所有模塊尺寸均相同, 可靈活自由地通過設定組合插拔來擴展系統。采用的主要模塊有: CPU152(CPU) 、ME963(應用存儲器) 、PS792(電源模塊) 、DI477(數字量輸入模塊) 、DO480( 數字量輸出模塊) 、AI775( 模擬量輸入模塊) 、AT350(溫度輸入模塊) 、AO775(模擬量輸出模塊) 、DI164(LCD 顯示模塊) 以及基板等。PCC 整個控制系統的組成如圖3 所示。

圖3 PCC控制系統組成

控制系統中設有調模、手動注塑、半自動注塑和全自動注塑幾種工作方式。工作方式選擇由旋轉開關通過PCC 的I/ O 接口電路傳送至系統。系統中有20 多個行程開關,行程開關采用霍爾元件,其優點是非接觸電磁感應,調整方便可靠。這些行程信息也是經隔離電路及PCC 的I/ O 接口電路傳送至系統。系統中有17 個電磁鐵,分別控制不同的注塑動作。輸出的控制信號經PCC 的I/ O 接口和隔離電路控制17 個電磁鐵的通電與斷電。

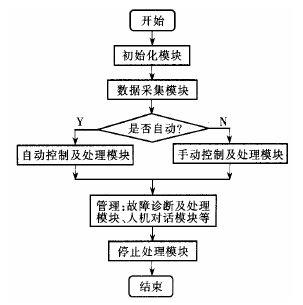

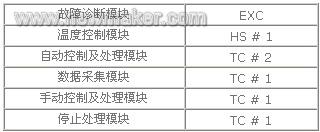

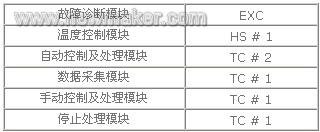

控制系統的軟件采用模塊程序結構,其程序結構如圖4 所示。

圖4 注塑機PCC控制系統程序結構框圖

圖4 中控制程序主要分為8 個模塊,各模塊的作用如下: ①初始化模塊: 主要完成A/ D、D/ A 模塊、各數據區的初始化工作;②數據采集模塊:主要完成模擬量采集、濾波等工作; ③自動控制及處理模塊: 主要完成注塑機的多種加工過程自動控制;④故障診斷及處理模塊:主要完成對故障巡檢報警及相應處理;⑤手動控制及處理模塊: 主要用于系統過程的單步動作控制;⑥停止處理模塊: 處理停止信息; ⑦人機對話模塊: 主要完成接受控制參數和顯示參數的功能。

具體每一模塊的控制程序可根據控制信號流程、控制要求和實現方法采用PLC2000 高級語言來編制。

5 結束語

用PCC 控制取代目前在注塑機上大量采用的獨立溫度控制系統和所有的開關量控制,實現對若干典型的故障現象的自動保護、提示、報警,包括上下限報警、正負偏差報警、報警不靈敏區預設。依據原料及產品的特點對注塑機的工藝進行控制,實時監測和顯示生產流程,并對溫度、壓力、位置等連續變量進行閉環控制,對行程、閥門、泵等開關量進行邏輯順序控制等,大幅度提高了注塑機的生產效率, 其性能和易操作性也會有較大的改善, 具有較高的實用價值。

責任編輯:gt

-

控制器

+關注

關注

112文章

16446瀏覽量

179458 -

控制系統

+關注

關注

41文章

6659瀏覽量

110887 -

計算機

+關注

關注

19文章

7536瀏覽量

88643

發布評論請先 登錄

相關推薦

基于可編程計算機控制器實現注塑機控制系統的應用方案

基于可編程計算機控制器實現注塑機控制系統的應用方案

評論