全過程可視化是汽車物流優化發展的重要支撐和方向。結合Y公司汽車物流模式及可視化現狀分析,通過AIoT(人工智能物聯網)等技術應用,優化完善可視化建設,形成汽車物流全過程可視化平臺,實現入廠物流可視化、整車物流可視化、自動化設備可視化,幫助主機廠、供應商、承運商、經銷商及終端客戶等關鍵用戶實時了解物流運行情況,達成作業指導、實時預警、快速改進、有效追溯等目標。

Y公司可視化平臺的應用,有效提升了物流過程質量,降低了物流運作成本,提高了客戶滿意度。汽車物流全過程可視化的研究與實踐是汽車物流向數字化發展的重要探索,對汽車物流優化工作具有一定的參考意義。

一、引言

近年來,由于汽車市場下行以及主機廠物流模式調整等因素,汽車物流面臨著優化改善、轉型升級的重大考驗。隨著物聯網等技術的快速發展,信息化、數字化成為助推汽車物流行業發展的新方向、新動能。在此基礎上,打破物流信息孤島,實現訂單從生產到交付的可視化,成為汽車物流優化和發展的重要方向。

可視化指的是借助計算機網絡技術,對海量信息數據進行分析處理,在視覺認知上達到要求。豐田的目視化管理就是可視化初級階段的一種表現形式,它將工作現場的所有生產信息都張貼到看板上,變得顯而易見,“可視”就是“眼見”,眼見為實,眼見為快。

可視化為主機廠、供應商、承運商、經銷商及終端客戶等相關方提供實時物流運行情況,用于提升作業指導、實時預警、快速改進、有效追溯等方面的能力,更有效地保證物流高質量運行,同時加深供應鏈各企業間的信任,創造更好的客戶滿意度。

目前,可視化在冷鏈物流領域的研究較為廣泛,主要通過RFID、GPS等技術應用實現冷鏈物流過程可視化,在汽車物流領域的研究主要集中在通過GPS技術實現運輸車輛監控管理,通過RFID技術實現貨場貨品管理,對于汽車物流供應鏈而言,仍存在物流節點信息缺失等問題。

本文以Y公司為原型(Y公司是為主機廠提供汽車物流全流程服務的物流企業,配備有倉儲管理、循環取貨、整車物流、GPS等相關系統,具備一定程度的可視化水平),分析Y公司現有數據采集、可視化現狀與問題,通過物聯網、人工智能等現代信息技術手段,進一步完善可視化建設,實現汽車物流全過程在線、透明、可視、可控、可追溯,實現與主機廠、供應商、經銷商、終端客戶的高效協同和信息共享,達到供應鏈整體優化的目標。

二、可視化關鍵技術

物聯網(The Internet of Things,簡稱IoT)是指通過信息傳感器、射頻識別技術、全球定位系統等裝置與技術,實時采集任何需要監控、連接、互動的物體或過程等各種需要的信息,與互聯網結合形成的一個巨大網絡。人工智能(Artificial Intelligence,簡稱AI)是研究、開發用于模擬、延伸和擴展人的智能的理論、方法、技術及應用系統的一門新的技術科學。

AIoT(人工智能物聯網)=AI+IoT,它融合AI和IoT技術,通過物聯網產生、收集海量的數據,再通過大數據分析以及更高形式的人工智能,實現萬物數據化、萬物可視化。

三、汽車物流作業模式與可視化現狀分析

Y公司為主機廠提供集入廠、工廠、整車物流于一體的汽車物流全流程服務。入廠物流包含本地循環取貨、倉儲配送等服務;工廠物流包含緩存投貨、備貨、配送上線、空箱回收等服務;整車物流包含接車倒運、倉儲、發運、4S配送等服務,如圖1所示。

圖1 汽車供應鏈全過程物流服務

1.入廠物流

入廠物流以準時化、先進先出為服務原則,采用標準化物料存儲策略,制定完善的作業流程與作業卡來指導員工進行物流作業,業務主要分為零部件倉儲配送和本地循環取貨業務。

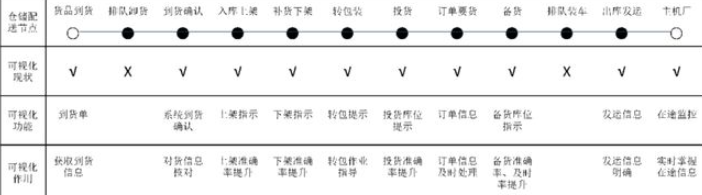

零部件倉儲配送業務主要接收、存儲來自全國各地的零部件,并根據看板在規定時間內將零部件配送至主機廠,通過倉儲管理系統進行系統化生產管理,并與上下游系統進行實時數據交互,實現了貨品批次、庫存狀態、運送計劃、在途狀態、到貨時間等物流節點可視化,可視化率為83.3%(12個環節中有10個環節實現),如圖2所示。

可視化薄弱環節體現在場區車輛調度沒有可視化系統支撐,人工調度導致人力成本居高不下,且存在調度不及時、插隊等現象,影響裝卸及時率,同時車輛在場區作業時間統計不準確,難以進行數據分析。

圖2 零部件倉儲配送可視化現狀分析

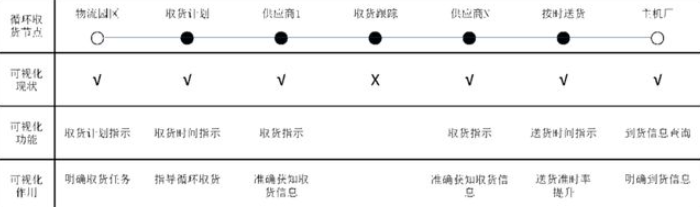

本地循環取貨業務主要覆蓋主機廠半徑50公里范圍內的取貨作業,通過循環取貨系統進行系統化管控。系統根據取貨需求生成取貨計劃,取貨車輛按時間、路線依次到各供應商處取貨,并在規定時間內送至主機廠,可視化率為86%(7個環節中有6個環節實現),如圖3所示。

可視化薄弱環節主要在于在途監控,雖然可通過GPS系統實時查看取貨車輛位置,但未與零部件信息相關聯,需人工確認車輛所載零部件信息,存在跟蹤不及時、急件預警不及時導致生產停臺等風險。

圖3 本地循環取貨可視化現狀分析

2.工廠物流

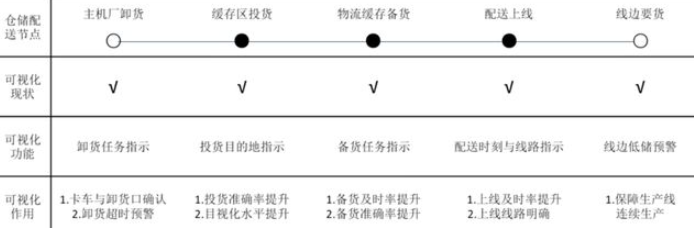

工廠物流通過生產線需求,以看板形式拉動零部件要貨任務,并對到貨零部件進行排隊卸貨、緩存區投貨、備貨、配送上線等作業。工廠物流依托卡車控制、工廠物流管理、準時化要貨、安東要貨等系統進行作業指導,關鍵物流節點可視化率達100%(5個環節均實現),如圖4所示。

圖4 工廠物流可視化現狀分析

3.整車物流

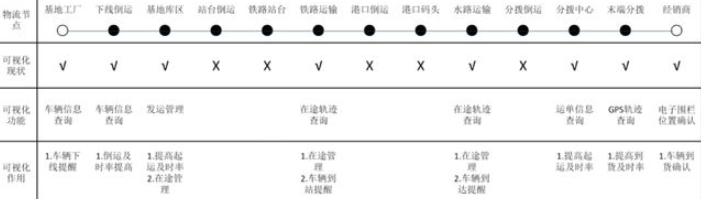

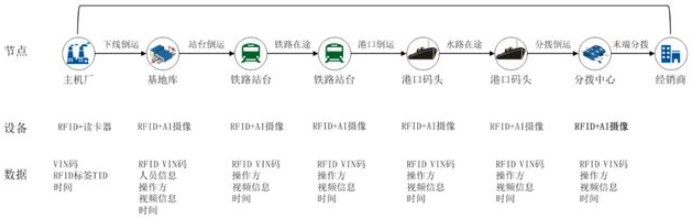

商品車從工廠下線倒運至基地庫區,由基地庫區始發,根據計劃通過公路、鐵路、水路發運,直接將車輛發至4S店或通過分撥中心后到達4S店。物流過程包含下線倒運、計劃下達、提車出庫、集站裝車、集港裝船、在途管理、到貨與結算等環節。整車物流業務主要依托整車物流系統對商品車倉儲、發運進行可視化管理,通過GPS對商品車進行軌跡管理,但對商品車全程可視化管理薄弱。

如圖5所示,商品車物流全過程13個數據采集節點,8個已覆蓋,5個未覆蓋,可視化率為61.54%。無法準確匹配商品車移動全過程的人車信息、無法保證數據的精準性及不可篡改,同時商品車物流全過程數據分析工作繁瑣復雜,業務指標核算困難。

圖5 整車物流可視化現狀分析

四、汽車物流全過程可視化優化

1.入廠物流可視化

在倉儲管理系統實現貨物收貨入庫-上架-補貨下架-轉包投貨-備貨-出庫發運可視化基礎上,采用RFID、GPS技術及系統交互方案進行完善,補全場區車輛智能調度、零部件在途監控等信息,實現入廠物流可視化。

(1)場區供應商車輛管理

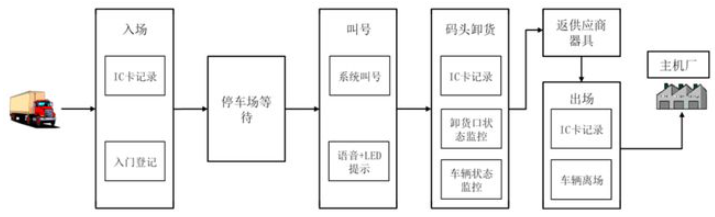

考慮供應商送貨車輛的不固定性,場區內供應商車輛采用IC卡管理模式,主要功能點設計如下,如圖6所示。

圖6 供應商車輛管理功能

①入門登記:實行一車一卡,員工在系統中進行車-卡綁定,車輛進入卸貨排隊序列。

②叫號:車輛進入停車場等待叫號,系統按先進先出原則自動叫號,通過停車場LED顯示屏、語音方式通知車輛至指定卸貨口卸貨。

③車輛卸貨:被叫號車輛行駛至指定卸貨口,系統更新卸貨口狀態為忙碌中,并顯示當前卸貨車牌號。卸貨完成后,操作人員根據情況進行卸貨口釋放,卸貨口狀態變更為空閑,系統進行下一次叫號。

④車輛離場:車輛離場時,司機刷卡并交還IC卡后離場。

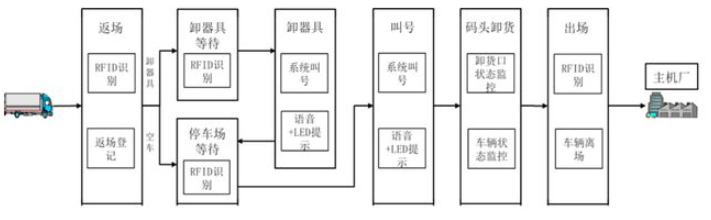

(2)場區配送車輛管理

為減少人工操作、進一步提高車輛調度效率,配送車輛采用RFID管理模式。每輛配送車輛加裝RFID標簽,在返場口、卸器具等待區出入口、停車場出入口、離場口均安裝RFID讀取設備,實現車輛從返場到離場信息的自動采集。其功能與供應商車輛管理功能相似,如圖7所示。

圖7 配送車輛管理功能

(3)入廠物流車輛在途管理

本地循環取貨車輛在現有GPS系統基礎上,通過開發與循環取貨系統數據接口獲取取貨數據,實現取貨在途可視化。循環取貨數據接口包含運單數據接口、運單GPS數據發送接口、運單任務結束狀態接口。在數據獲取基礎上,建立循環取貨可視化監控平臺。

平臺顯示日期、運單編號、派發時間、司機確認時間、運單打印時間、掃碼交接時間、運單發運時間、運單入廠時間、坐標等主要信息;顯示車輛運行軌跡,可實時查詢運單零部件信息,實時監控在途車輛運送零部件信息,如圖8所示。

圖8 本地循環取貨數據接口與在途監控平臺

2.整車物流可視化

整車物流采用數據+視頻采集方式對全過程13個節點進行數據采集,實現商品車全過程的可視化管理,如圖9所示。

圖9 商品車全過程可視化管理示意圖

(1)全過程數據采集:以RFID標簽為載體,采用固定式RFID和移動式RFID射頻采集技術,實現商品車運輸全流程數據快速采集。

(2)全流程AI視頻采集:通過AI視頻疊加技術實現人、車、貨出入場及場內的視頻信息采集及校驗。

(3)數據定制化展示:按關鍵用戶類別定制化展示全過程數據及AI視頻信息。

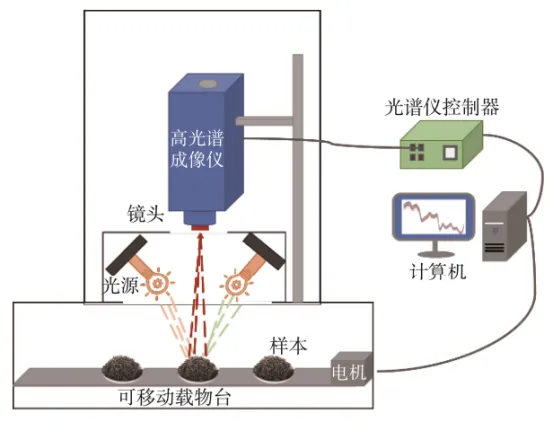

3.自動化設備可視化

Y公司積極探索物流新技術應用,已在零部件小件揀選區采用貨到人AGV及分撥墻技術實現揀選區入庫、存儲、備貨出庫無人化,通過信息技術實現對自動化設備運行可視化管理,如圖10所示。

圖10 AGV與輔助揀選分撥墻運行可視化界面

(1)AGV可視化模塊實現實時地圖監控、設備狀態監控、倉儲管理監控、任務監管,庫房內無線信號全覆蓋,使系統高效、準確反映生產情況,便于生產運維和設備維護。

(2)分撥墻可視化模塊實時顯示出庫任務、出庫貨物庫位、數量等信息,分撥墻框架揀選按鈕與AGV多層貨架倉位一一對應,并控制按鈕燈光指示,直觀、簡單、有效降低作業差錯率。

四、汽車物流全過程可視化應用效果

本文研究的汽車物流全程可視化優化已于2019年全部完成并進入應用階段,除自動化設備可視化這部分以外,物流過程整體可視化率從78%提升到100%(總共37個環節,原可視化實現環節29個,優化后實現全覆蓋),建成指標可視化、作業可視化、調度可視化、現場可視化、貨物可追溯化五位一體的汽車物流可視化體系。公司以可視化平臺為依托不斷優化物流過程質量,為提升客戶滿意度、降低成本提供了支持。

1.入廠物流可視化

基于倉儲管理系統,彌補場區車輛調度、在途管理薄弱點,通過GPS與循環取貨系統結合,及時追蹤零部件最新配送狀態,最終實現全過程可視化,降低物流運作成本,提高客戶滿意度。

(1)場區車輛智能調度實現車輛系統排隊、自動叫號、停車場無人化管理,提高車輛調度效率,有效減少車輛調度人員,降低物流運作成本,避免人為調度插隊、漏排等弊端。

(2)實時掌握零部件取貨、配送在途信息,幫助企業根據實際情況合理安排生產任務。通過對配送過程信息全程不間斷采集,提供以往配送歷時數據查詢,支持追溯數據本源,方便企業決策和管理。

(3)提供物流過程異常情況預警,工作人員根據預警信息快速響應處理,保障主機廠生產有序進行。

(4)物流運作數據自動化統計實現KPI指標快速測算,通過指標分析促進作業水平提升。

2.整車物流可視化

商品車物流全過程節點的可視化助力物流管理優化,業務核心指標的可視化為物流質量管理分析提供了有力的數據支撐,提高了客戶滿意度。

(1)采集全過程物流節點信息,實現商品車運輸明細查詢,保證數據的精確性。

(2)基于GPS技術實現的車輛運輸在途管理可視化,隨時掌握車輛在途信息。AI視頻采集實現節點視頻實時監看回看,全流程節點數據+視頻構成物流可視化完整信息。實時掌握掃描節點周圍信息,提供可視化證據,輔助解決投訴、免責、防損等問題。

(3)分析各線路、各站點運量,作業量分布。實現倉庫可視化管理、商品車倒運KPI快速測算,各節點及時預警、運力監控及預測等。并通過數據分析提升業務管理能力,監控到貨及時率提升約10%。

3.自動化設備可視化

實現硬件設備調動、設備信息監控、生產運維監控,并具備遠程監控功能,提高故障解決及時率,降低揀選差錯率。

(1)通過可視化的應用,作業人員可通過可視化終端實時查看作業任務,在執行任務時,可根據作業提示完成作業,實現作業指導。

(2)可視化終端的應用,節省約20%問題處理時間。在設備發生異常時,可通過終端顯示問題類別,同時可根據電子地圖能夠快速定位故障設備坐標,協助作業人員及時準確反饋至技術部門處理,減少溝通上報時間;在零部件出現問題向上追溯時,可直接在終端上操作,較之傳統模式,現場管理人員無需向技術部門申請后臺查詢,可直接在現場終端上查詢,及時更換問題零部件。

五、總結

當前汽車行業市場持續下滑,進入轉型升級階段。隨著數字化、智能化技術的快速發展與應用,對汽車供應鏈物流的構建和優化提出了新的要求。在機遇與挑戰并存的市場背景下,汽車物流向信息化、數字化、智能化轉型發展勢在必行。

在轉型發展的過程中,“可視化”成為“人-機”協同物流系統優化的重要方面。從Y公司對于可視化的建設完善以及物流優化的實踐案例可以看出,可視化建設完善在作業指導、實時預警、快速改進、有效追溯等方面的改善起著重要的作用,對汽車物流運行的效率、柔性、可靠性帶來優化,提高汽車供應鏈的競爭力。

下階段,Y公司將在現有全程可視化基礎上,進一步分析汽車供應鏈物流敏捷、安全、透明需求,不斷挖掘可視化效用的深度,不斷探索新的可視化技術,不斷研究可視化技術覆蓋的廣度,持續提升整體供應鏈物流水平。

隨著大數據、AI、區塊鏈等技術的成熟和應用,數字化建設將更為深入,智慧物流將得到進一步的發展。在此趨勢下,相信可視化建設將進一步在關鍵過程分析以及決策領域進行建設,這也體現了可視化的演進性。

作者:向先文、隋艷輝、龍增、錢強

編輯:jq

-

RFID

+關注

關注

388文章

6193瀏覽量

238553 -

gps

+關注

關注

22文章

2903瀏覽量

166748 -

AI

+關注

關注

87文章

31536瀏覽量

270344 -

IOT

+關注

關注

187文章

4230瀏覽量

197621

發布評論請先 登錄

相關推薦

什么是大屏數據可視化?特點有哪些?

智慧能源可視化監管平臺——助力可視化能源數據管理

智慧地鐵站可視化建設的意義

濟南高校大學智能制造實驗室數字孿生可視化系統平臺建設項目驗收

淺談杭州高校大學智能制造實驗室數字孿生可視化系統平臺建設項目

重慶高校大學智能制造實驗室數字孿生可視化系統平臺建設項目驗收

如何實現園區大屏可視化?

智慧城市-可視化,進一步提高信息化建設水平

訊維智能可視化綜合平臺在智慧城市建設中的關鍵作用

智慧倉儲數字孿生三維可視化平臺,提升企業物流效率和轉型升級

數據可視化:企業數字化建設效果的呈現

基于全過程可視化建設的汽車物流優化研究

基于全過程可視化建設的汽車物流優化研究

評論