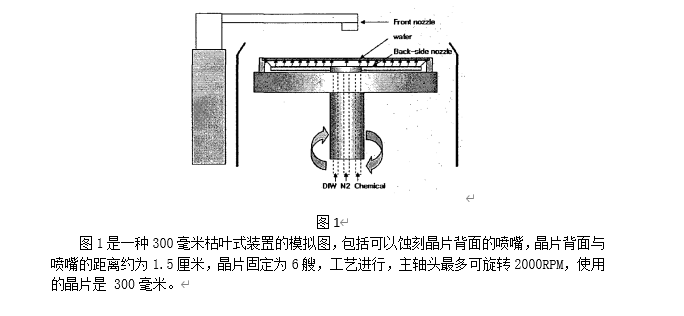

隨著半導體技術的發展,為了在有限的面積內形成很多器件,技術正在向多層結構發展,要想形成多層結構,將形成比現有的更多的薄膜層,這時晶片背面也會堆積膜。如果在背面有膜的情況下進行batch方式的潤濕工序,背面的膜會脫落,污染晶片正面。特別是Cu如果受到全面污染,就會成為嚴重的問題。 目前,在枯葉式設備中,冷卻晶片背面膜的方法是翻轉,翻轉晶片進行蝕刻工藝的話,蝕刻均勻度最好在1%以下,但是,如果一面進行工程,工程時間將增加一倍,為了減少工序時間,對在進行頂面工序的同時進行背面工序的方法進行了評價。

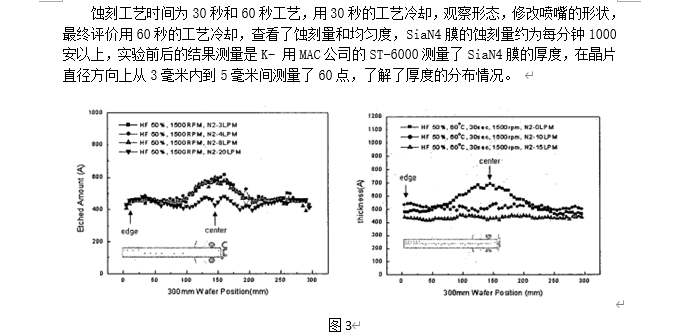

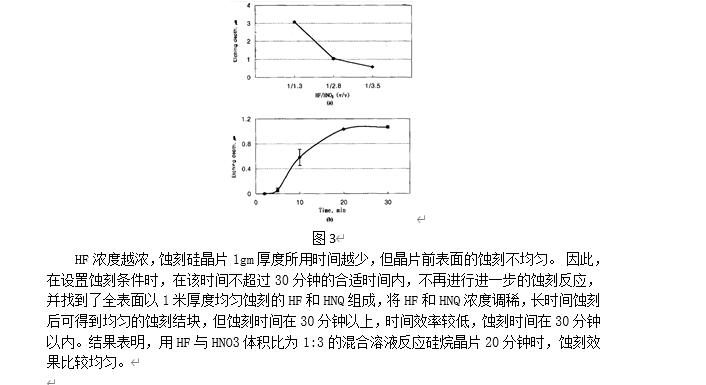

實驗首先制作了雙面蝕刻用噴嘴,調整藥液噴射噴嘴的間距和氮氣氣體噴射量后進行圖3,銀噴嘴中間噴射的氮氣體噴射量不同的SiaN4膜的蝕刻量和膜厚分布。圖3(a)是有11個藥液噴射孔的噴嘴,冷卻30秒的結果。蝕刻結果表明,在沒有藥液噴射孔的位置上,蝕刻不良,根據氮氣體量,中間部分的蝕刻量存在差異,氮氣氣體噴射量為20LPM時,食角量的偏差為85 a,平均食角量為443A,均勻度為9.6%。圖3(b)是有13個藥液噴射孔的諾茲羅,冷卻30秒的結果,隨著氮氣體噴射量的變化,中間部分的食角量發生了變化,在食角量較小的部分添加了藥液噴射孔,增加了中間部分的食角量,氮氣體分射量為15LPM時,食死量偏差為42A,平均食死量為436A,均勻度為4.8%。

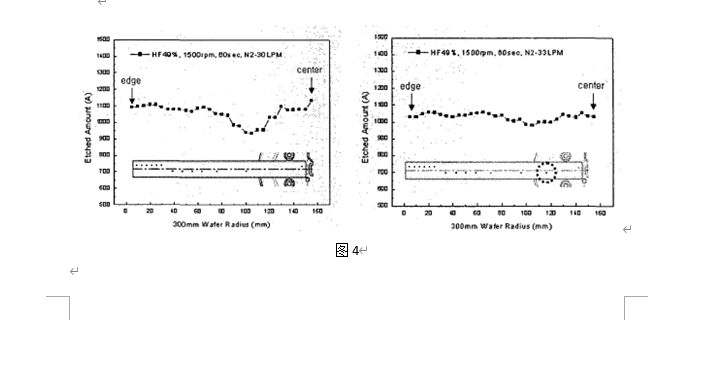

圖4是通過改變噴嘴中噴射藥液的孔的位置進行評價的結果。圖4(a)的結果是蝕刻60秒后的結果,食角量的偏差約為199A,平均食角量約為1052A, 均勻度約為9.5%,噴嘴中央噴射了30LPM氮氣,但口感不均勻。圖4(b)的結果是,(a)的結果中,在食死量較小的位置添加一個藥液噴射孔,從噴嘴中心噴射氮氣體33LPM,從而提高食死量,平均識字量為1023A,體食角偏差為86A,均勻度為4.21%。噴嘴中藥液噴射孔的位置與蝕刻均勻度密切相關,位置調節可提高均勻度。

本研究確定藥液的流量和流速是冷卻晶片背面SiaN%膜的重要變量,另外,通過分析它們的相關性,達到了目標食角量1000A和均勻度5%,在枯葉式系統中,可以了解晶片背面的蝕刻結果和噴嘴設計中需要考慮的事項。首先,根據晶片的位置,離心力的大小不同,所以藥液的噴射量必須不同。特別是300毫米晶片面積大,離心力的梯度很大。因此,不同位置與晶片接觸的藥液量和時間會有所不同,濕食方法根據與藥液接觸的時間,食角量會有所不同,所以要根據基板的面積和轉速控制噴嘴噴射的藥液量。第二,高溫的藥液比常溫的藥液反應性高,因此細微的茶葉中的食死量也出現了顯著的差異。據認為,晶片中央噴射氮氣體有兩種效果:降低藥液溫度,減少食角量,以及將藥液發送到邊框,通過控制前面提到的各種變量,制作了能使晶片背面冷卻的噴嘴,使SiaN的膜在60秒內冷卻了1000A以上,得到了均勻度為4.21%的結果。

審核編輯:符乾江

-

蝕刻

+關注

關注

9文章

419瀏覽量

15508 -

晶片

+關注

關注

1文章

404瀏覽量

31582

發布評論請先 登錄

相關推薦

使用單一晶圓加工工具蝕刻晶圓背面薄膜的方法

PCB制造方法的蝕刻法

用蝕刻法對金屬陶瓷薄膜進行電阻修整

使用酸性溶液對硅晶片進行異常各向異性蝕刻

用蝕刻法測定硅晶片表面的金屬雜質

單晶硅晶片的超聲輔助化學蝕刻

硅晶片的蝕刻預處理方法包括哪些

利用蝕刻法消除硅晶片表面金屬雜質?

硅晶片的化學蝕刻工藝研究

使用單晶片自旋處理器的背面清潔研究

單晶片背面和斜面清潔(下篇)

硅晶片的酸基蝕刻:傳質和動力學效應

關于晶片背面的薄膜蝕刻法說明

關于晶片背面的薄膜蝕刻法說明

評論