電子發(fā)燒友網(wǎng)報(bào)道(文/李寧遠(yuǎn))就像許多手機(jī)用戶(hù)會(huì)有續(xù)航焦慮癥一樣,在電動(dòng)汽車(chē)像智能手機(jī)一樣普及的今天,許多電動(dòng)汽車(chē)用戶(hù)患上了里程焦慮癥,總是希望電動(dòng)汽車(chē)擁有更高的駕駛性能和更長(zhǎng)的續(xù)航里程。

想要延長(zhǎng)車(chē)輛的續(xù)航里程,從電池著手自然是其中一種選擇,增加電池尺寸從而增加電池容量以此增強(qiáng)車(chē)輛的續(xù)航能力。這種改進(jìn)發(fā)生在電氣層面,在能效沒(méi)有顯著提高的情況下,這種改進(jìn)是以車(chē)輛成本和重量為代價(jià)的。

牽引逆變器,電動(dòng)汽車(chē)動(dòng)力總成系統(tǒng)中的關(guān)鍵

電動(dòng)汽車(chē)在電池系統(tǒng)上的創(chuàng)新我們已經(jīng)見(jiàn)過(guò)很多了,作為和駕駛體驗(yàn)以及里程續(xù)航同樣息息相關(guān)的牽引電機(jī)層面反而提起的次數(shù)并不如電池那么多。車(chē)載逆變器將來(lái)自車(chē)載高壓電池的直流電轉(zhuǎn)換為交流電提供控制扭矩和速度的動(dòng)力以驅(qū)動(dòng)電動(dòng)汽車(chē)的主電機(jī),可以說(shuō)其對(duì)電動(dòng)汽車(chē)的續(xù)航里程、性能和駕駛體驗(yàn)的影響最大。混合動(dòng)力汽車(chē)和電動(dòng)汽車(chē)的牽引式逆變器的設(shè)計(jì),可以在保持功率密度的同時(shí),提高電機(jī)速,達(dá)到更高的效率和更小的系統(tǒng)尺寸,讓電動(dòng)汽車(chē)具有更長(zhǎng)的續(xù)航里程以及更好性能的駕駛體驗(yàn)。

在電動(dòng)汽車(chē)的動(dòng)力總成系統(tǒng)中,由于電池提供的是DC直流電,而牽引電機(jī)只接收AC交流電,牽引AC/DC逆變器的效率就成為了提高動(dòng)力傳動(dòng)系統(tǒng)能源效率的關(guān)鍵,能效的提高可以減少千瓦損耗,從而使車(chē)輛有更多可利用的能量保證續(xù)航。

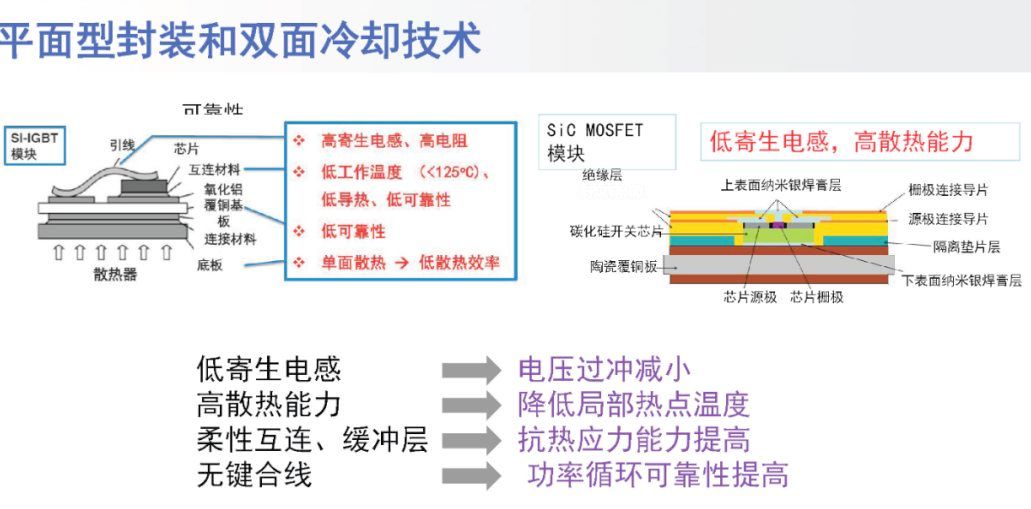

現(xiàn)階段大部分車(chē)型上在主驅(qū)逆變器的元器件上采用的都是基于硅基IGBT功率模塊,在目前的400V架構(gòu)下,牽引逆變器硅基IGBT功率模塊的最大承壓為650V。為了在不影響功率水平的情況下延長(zhǎng)駕駛里程,減少電機(jī)的尺寸和重量,牽引電機(jī)需要能夠以更高的速度運(yùn)行(>30,000 rpm)。這意味著需要快速的傳感和處理,以及有效的直流到交流電壓的轉(zhuǎn)換。為了實(shí)現(xiàn)目標(biāo),牽引逆變器的設(shè)計(jì)開(kāi)始使用先更先進(jìn)的控制算法、在功率級(jí)的開(kāi)關(guān)晶體管上使用碳化硅MOSFET并使用高壓800V電池集成多個(gè)子系統(tǒng)以獲得高功率密度。

牽引逆變器高壓功率開(kāi)關(guān)從IGBT向碳化硅的轉(zhuǎn)變

推動(dòng)電動(dòng)汽車(chē)實(shí)現(xiàn)更高的性能,牽引逆變器高壓功率開(kāi)關(guān)從IGBT向碳化硅的轉(zhuǎn)變絕對(duì)是最大且最重要的轉(zhuǎn)變,相較于400V系統(tǒng),800V的電機(jī)能以每分鐘兩倍的轉(zhuǎn)速運(yùn)行。碳化硅比IGBT更高效,進(jìn)一步提高電池包儲(chǔ)存能量的利用率,此外,碳化硅比IGBT更小,運(yùn)行溫度更低,進(jìn)一步減輕了驅(qū)動(dòng)系統(tǒng)的重量、縮小了機(jī)械尺寸還能減少能源損耗。

具體來(lái)看,由MCU和電流感應(yīng)回路產(chǎn)生的控制信號(hào)被饋送到功率級(jí),這是電池和電機(jī)之間的連接。功率級(jí)包括一個(gè)高壓直流母線,由一個(gè)大的電容器組綁定到三個(gè)相的功率晶體管(IGBT或碳化硅MOSFET)。當(dāng)將直流電壓轉(zhuǎn)換為交流電時(shí),功率級(jí)的功率損耗要保證足夠小來(lái)提升汽車(chē)的電機(jī)控制性能,而且功率級(jí)更小的尺寸也便于有效地使用電池,從而增加車(chē)輛的行駛范圍。提高大功率電子系統(tǒng)的功率密度后更小的電路板能輸出更大的能量,從而減小功率轉(zhuǎn)換系統(tǒng)、電機(jī)和牽引逆變器的尺寸。

800V高壓架構(gòu)作為下一代電動(dòng)車(chē)主流平臺(tái),以低成本和高效率系統(tǒng)獲得眾多汽車(chē)集團(tuán)和品牌的青睞,海外現(xiàn)代起亞、大眾集團(tuán)、奔馳、寶馬等,國(guó)內(nèi)比亞迪、吉利、極狐、現(xiàn)代、廣汽、小鵬等均重點(diǎn)布局800V高壓平臺(tái)。半導(dǎo)體廠商在牽引逆變器的碳化硅應(yīng)用里也在不斷創(chuàng)新。

英飛凌就推出了針對(duì)電動(dòng)汽車(chē)牽引逆變器應(yīng)用進(jìn)行優(yōu)化后的汽車(chē)級(jí)碳化硅功率模塊HybridPACK Drive CoolSiC,一款具有1200 V阻斷電壓、且適用于電動(dòng)汽車(chē)牽引逆變器的全橋模塊。該功率模塊采用車(chē)規(guī)級(jí)CoolSiC溝槽柵MOSFET技術(shù),特別適用于800 V電池系統(tǒng)及更高電池容量的電動(dòng)汽車(chē)。與英飛凌前一代采用硅基EDT2技術(shù)的HybridPACK Drive相比,CoolSiC系列的碳化硅溝槽柵MOSFET技術(shù)與平面結(jié)構(gòu)技術(shù)相比,溝槽柵結(jié)構(gòu)可實(shí)現(xiàn)更高的單元密度。采用HybridPACK Drive CoolSiC的牽引逆變器能夠在1200 V等級(jí)下實(shí)現(xiàn)高達(dá)250 kW的功率。根據(jù)現(xiàn)代汽車(chē)電氣化開(kāi)發(fā)團(tuán)隊(duì)負(fù)責(zé)人的說(shuō)法,通過(guò)使用基于英飛凌 CoolSiC功率模塊的牽引逆變器,車(chē)輛的行駛里程增加5%以上。

ROHM的第4代碳化硅MOSFET在主機(jī)逆變器的應(yīng)用也不少,其低導(dǎo)通電阻與短路耐受時(shí)間一直是業(yè)界領(lǐng)先的。ROHM的第4代碳化硅進(jìn)一步強(qiáng)化了第3代中的確立的溝槽柵結(jié)構(gòu),導(dǎo)通電阻繼續(xù)降低約40%,開(kāi)關(guān)損耗繼續(xù)降低約50%,這些特性明顯延長(zhǎng)了電動(dòng)汽車(chē)的行駛距離和小型化電池。根據(jù)ROHM發(fā)布的第4代碳化硅應(yīng)用優(yōu)勢(shì)白皮書(shū),將碳化硅應(yīng)用在牽引逆變器上時(shí),WLTC燃效測(cè)試顯示燃效可以改善最多10%,尤其是在頻繁出現(xiàn)高扭矩、低轉(zhuǎn)速的區(qū)域。

根據(jù)ST的報(bào)告,2020年新的功率技術(shù)在動(dòng)力總成系統(tǒng)中占市場(chǎng)的40%,到2025年就會(huì)超過(guò)50%,其中碳化硅在其中的比重更是高達(dá)這50%的1/4。ST本身也在碳化硅應(yīng)用領(lǐng)域布局已久。ST自有的碳化硅技術(shù)和產(chǎn)品現(xiàn)在已經(jīng)發(fā)展到了第三代,也就是第三代超高速系列,在前兩代的基礎(chǔ)之上優(yōu)化了Ron和Qg兩個(gè)參數(shù),更加適合高頻應(yīng)用。其自家方案,碳化硅逆變器(210KW牽引逆變器,1200VSiC MOSFET)相比IGBT逆變器,碳化硅牽引逆變器在95%的工況里都能保持98%以上的能效,而IGBT逆變器僅在90%左右。

隨著碳化硅器件與技術(shù)的滲透,以及全球幾大主要的電動(dòng)汽車(chē)市場(chǎng)對(duì)傳動(dòng)系統(tǒng)中擁有更高效率逆變器的需求,碳化硅牽引逆變器領(lǐng)域增長(zhǎng)空間巨大。

牽引逆變器轉(zhuǎn)向碳化硅的挑戰(zhàn)

牽引逆變器轉(zhuǎn)向碳化硅無(wú)疑可以推動(dòng)電動(dòng)汽車(chē)實(shí)現(xiàn)更高的性能,但是向碳化硅的轉(zhuǎn)變也會(huì)帶來(lái)新的挑戰(zhàn)。與IGBT相比,碳化硅更容易因短路而損壞,碳化硅高開(kāi)關(guān)速度產(chǎn)生的更高的系統(tǒng)電噪聲也是汽車(chē)復(fù)雜電子環(huán)境里不小的風(fēng)險(xiǎn)。

因此電動(dòng)汽車(chē)的牽引逆變器在轉(zhuǎn)向碳化硅的同時(shí)需要更合適的柵極驅(qū)動(dòng)技術(shù)來(lái)配合。針對(duì)碳化硅,柵極驅(qū)動(dòng)必須盡可能降低包括開(kāi)啟和關(guān)斷能量在內(nèi)的導(dǎo)通和關(guān)斷損耗。利用柵電阻控制柵驅(qū)動(dòng)器的輸出源和匯電流有助于優(yōu)化dv/dt和功率損耗。柵極驅(qū)動(dòng)必須以大電流驅(qū)動(dòng)MOSFET柵極,從而增加或去除柵極電荷,進(jìn)而減少功率損耗,在牽引逆變器轉(zhuǎn)向碳化硅的過(guò)程中,很需要大電流柵極驅(qū)動(dòng)的配合。

隔離也是解決高水平噪聲的必備的,汽車(chē)動(dòng)力系統(tǒng)高水平的噪聲和振動(dòng)需要隔離柵極驅(qū)動(dòng)具有非常好的CMTI性能。通過(guò)消除脈沖轉(zhuǎn)換器或外部分立隔離器,隔離驅(qū)動(dòng)還能夠減少PCB空間、進(jìn)一步減輕車(chē)輛重量并節(jié)省成本。

寫(xiě)在最后

對(duì)電動(dòng)汽車(chē)動(dòng)力總成系統(tǒng)來(lái)說(shuō),牽引逆變器的進(jìn)步正在進(jìn)一步推動(dòng)電動(dòng)汽車(chē)性能的升級(jí)。碳化硅牽引逆變器更高的開(kāi)關(guān)頻率直接優(yōu)化了性能、重量和功率密度,也為采用更輕、更快的電機(jī)鋪平了道路。

想要延長(zhǎng)車(chē)輛的續(xù)航里程,從電池著手自然是其中一種選擇,增加電池尺寸從而增加電池容量以此增強(qiáng)車(chē)輛的續(xù)航能力。這種改進(jìn)發(fā)生在電氣層面,在能效沒(méi)有顯著提高的情況下,這種改進(jìn)是以車(chē)輛成本和重量為代價(jià)的。

牽引逆變器,電動(dòng)汽車(chē)動(dòng)力總成系統(tǒng)中的關(guān)鍵

電動(dòng)汽車(chē)在電池系統(tǒng)上的創(chuàng)新我們已經(jīng)見(jiàn)過(guò)很多了,作為和駕駛體驗(yàn)以及里程續(xù)航同樣息息相關(guān)的牽引電機(jī)層面反而提起的次數(shù)并不如電池那么多。車(chē)載逆變器將來(lái)自車(chē)載高壓電池的直流電轉(zhuǎn)換為交流電提供控制扭矩和速度的動(dòng)力以驅(qū)動(dòng)電動(dòng)汽車(chē)的主電機(jī),可以說(shuō)其對(duì)電動(dòng)汽車(chē)的續(xù)航里程、性能和駕駛體驗(yàn)的影響最大。混合動(dòng)力汽車(chē)和電動(dòng)汽車(chē)的牽引式逆變器的設(shè)計(jì),可以在保持功率密度的同時(shí),提高電機(jī)速,達(dá)到更高的效率和更小的系統(tǒng)尺寸,讓電動(dòng)汽車(chē)具有更長(zhǎng)的續(xù)航里程以及更好性能的駕駛體驗(yàn)。

在電動(dòng)汽車(chē)的動(dòng)力總成系統(tǒng)中,由于電池提供的是DC直流電,而牽引電機(jī)只接收AC交流電,牽引AC/DC逆變器的效率就成為了提高動(dòng)力傳動(dòng)系統(tǒng)能源效率的關(guān)鍵,能效的提高可以減少千瓦損耗,從而使車(chē)輛有更多可利用的能量保證續(xù)航。

現(xiàn)階段大部分車(chē)型上在主驅(qū)逆變器的元器件上采用的都是基于硅基IGBT功率模塊,在目前的400V架構(gòu)下,牽引逆變器硅基IGBT功率模塊的最大承壓為650V。為了在不影響功率水平的情況下延長(zhǎng)駕駛里程,減少電機(jī)的尺寸和重量,牽引電機(jī)需要能夠以更高的速度運(yùn)行(>30,000 rpm)。這意味著需要快速的傳感和處理,以及有效的直流到交流電壓的轉(zhuǎn)換。為了實(shí)現(xiàn)目標(biāo),牽引逆變器的設(shè)計(jì)開(kāi)始使用先更先進(jìn)的控制算法、在功率級(jí)的開(kāi)關(guān)晶體管上使用碳化硅MOSFET并使用高壓800V電池集成多個(gè)子系統(tǒng)以獲得高功率密度。

牽引逆變器高壓功率開(kāi)關(guān)從IGBT向碳化硅的轉(zhuǎn)變

推動(dòng)電動(dòng)汽車(chē)實(shí)現(xiàn)更高的性能,牽引逆變器高壓功率開(kāi)關(guān)從IGBT向碳化硅的轉(zhuǎn)變絕對(duì)是最大且最重要的轉(zhuǎn)變,相較于400V系統(tǒng),800V的電機(jī)能以每分鐘兩倍的轉(zhuǎn)速運(yùn)行。碳化硅比IGBT更高效,進(jìn)一步提高電池包儲(chǔ)存能量的利用率,此外,碳化硅比IGBT更小,運(yùn)行溫度更低,進(jìn)一步減輕了驅(qū)動(dòng)系統(tǒng)的重量、縮小了機(jī)械尺寸還能減少能源損耗。

具體來(lái)看,由MCU和電流感應(yīng)回路產(chǎn)生的控制信號(hào)被饋送到功率級(jí),這是電池和電機(jī)之間的連接。功率級(jí)包括一個(gè)高壓直流母線,由一個(gè)大的電容器組綁定到三個(gè)相的功率晶體管(IGBT或碳化硅MOSFET)。當(dāng)將直流電壓轉(zhuǎn)換為交流電時(shí),功率級(jí)的功率損耗要保證足夠小來(lái)提升汽車(chē)的電機(jī)控制性能,而且功率級(jí)更小的尺寸也便于有效地使用電池,從而增加車(chē)輛的行駛范圍。提高大功率電子系統(tǒng)的功率密度后更小的電路板能輸出更大的能量,從而減小功率轉(zhuǎn)換系統(tǒng)、電機(jī)和牽引逆變器的尺寸。

800V高壓架構(gòu)作為下一代電動(dòng)車(chē)主流平臺(tái),以低成本和高效率系統(tǒng)獲得眾多汽車(chē)集團(tuán)和品牌的青睞,海外現(xiàn)代起亞、大眾集團(tuán)、奔馳、寶馬等,國(guó)內(nèi)比亞迪、吉利、極狐、現(xiàn)代、廣汽、小鵬等均重點(diǎn)布局800V高壓平臺(tái)。半導(dǎo)體廠商在牽引逆變器的碳化硅應(yīng)用里也在不斷創(chuàng)新。

英飛凌就推出了針對(duì)電動(dòng)汽車(chē)牽引逆變器應(yīng)用進(jìn)行優(yōu)化后的汽車(chē)級(jí)碳化硅功率模塊HybridPACK Drive CoolSiC,一款具有1200 V阻斷電壓、且適用于電動(dòng)汽車(chē)牽引逆變器的全橋模塊。該功率模塊采用車(chē)規(guī)級(jí)CoolSiC溝槽柵MOSFET技術(shù),特別適用于800 V電池系統(tǒng)及更高電池容量的電動(dòng)汽車(chē)。與英飛凌前一代采用硅基EDT2技術(shù)的HybridPACK Drive相比,CoolSiC系列的碳化硅溝槽柵MOSFET技術(shù)與平面結(jié)構(gòu)技術(shù)相比,溝槽柵結(jié)構(gòu)可實(shí)現(xiàn)更高的單元密度。采用HybridPACK Drive CoolSiC的牽引逆變器能夠在1200 V等級(jí)下實(shí)現(xiàn)高達(dá)250 kW的功率。根據(jù)現(xiàn)代汽車(chē)電氣化開(kāi)發(fā)團(tuán)隊(duì)負(fù)責(zé)人的說(shuō)法,通過(guò)使用基于英飛凌 CoolSiC功率模塊的牽引逆變器,車(chē)輛的行駛里程增加5%以上。

ROHM的第4代碳化硅MOSFET在主機(jī)逆變器的應(yīng)用也不少,其低導(dǎo)通電阻與短路耐受時(shí)間一直是業(yè)界領(lǐng)先的。ROHM的第4代碳化硅進(jìn)一步強(qiáng)化了第3代中的確立的溝槽柵結(jié)構(gòu),導(dǎo)通電阻繼續(xù)降低約40%,開(kāi)關(guān)損耗繼續(xù)降低約50%,這些特性明顯延長(zhǎng)了電動(dòng)汽車(chē)的行駛距離和小型化電池。根據(jù)ROHM發(fā)布的第4代碳化硅應(yīng)用優(yōu)勢(shì)白皮書(shū),將碳化硅應(yīng)用在牽引逆變器上時(shí),WLTC燃效測(cè)試顯示燃效可以改善最多10%,尤其是在頻繁出現(xiàn)高扭矩、低轉(zhuǎn)速的區(qū)域。

根據(jù)ST的報(bào)告,2020年新的功率技術(shù)在動(dòng)力總成系統(tǒng)中占市場(chǎng)的40%,到2025年就會(huì)超過(guò)50%,其中碳化硅在其中的比重更是高達(dá)這50%的1/4。ST本身也在碳化硅應(yīng)用領(lǐng)域布局已久。ST自有的碳化硅技術(shù)和產(chǎn)品現(xiàn)在已經(jīng)發(fā)展到了第三代,也就是第三代超高速系列,在前兩代的基礎(chǔ)之上優(yōu)化了Ron和Qg兩個(gè)參數(shù),更加適合高頻應(yīng)用。其自家方案,碳化硅逆變器(210KW牽引逆變器,1200VSiC MOSFET)相比IGBT逆變器,碳化硅牽引逆變器在95%的工況里都能保持98%以上的能效,而IGBT逆變器僅在90%左右。

隨著碳化硅器件與技術(shù)的滲透,以及全球幾大主要的電動(dòng)汽車(chē)市場(chǎng)對(duì)傳動(dòng)系統(tǒng)中擁有更高效率逆變器的需求,碳化硅牽引逆變器領(lǐng)域增長(zhǎng)空間巨大。

牽引逆變器轉(zhuǎn)向碳化硅的挑戰(zhàn)

牽引逆變器轉(zhuǎn)向碳化硅無(wú)疑可以推動(dòng)電動(dòng)汽車(chē)實(shí)現(xiàn)更高的性能,但是向碳化硅的轉(zhuǎn)變也會(huì)帶來(lái)新的挑戰(zhàn)。與IGBT相比,碳化硅更容易因短路而損壞,碳化硅高開(kāi)關(guān)速度產(chǎn)生的更高的系統(tǒng)電噪聲也是汽車(chē)復(fù)雜電子環(huán)境里不小的風(fēng)險(xiǎn)。

因此電動(dòng)汽車(chē)的牽引逆變器在轉(zhuǎn)向碳化硅的同時(shí)需要更合適的柵極驅(qū)動(dòng)技術(shù)來(lái)配合。針對(duì)碳化硅,柵極驅(qū)動(dòng)必須盡可能降低包括開(kāi)啟和關(guān)斷能量在內(nèi)的導(dǎo)通和關(guān)斷損耗。利用柵電阻控制柵驅(qū)動(dòng)器的輸出源和匯電流有助于優(yōu)化dv/dt和功率損耗。柵極驅(qū)動(dòng)必須以大電流驅(qū)動(dòng)MOSFET柵極,從而增加或去除柵極電荷,進(jìn)而減少功率損耗,在牽引逆變器轉(zhuǎn)向碳化硅的過(guò)程中,很需要大電流柵極驅(qū)動(dòng)的配合。

隔離也是解決高水平噪聲的必備的,汽車(chē)動(dòng)力系統(tǒng)高水平的噪聲和振動(dòng)需要隔離柵極驅(qū)動(dòng)具有非常好的CMTI性能。通過(guò)消除脈沖轉(zhuǎn)換器或外部分立隔離器,隔離驅(qū)動(dòng)還能夠減少PCB空間、進(jìn)一步減輕車(chē)輛重量并節(jié)省成本。

寫(xiě)在最后

對(duì)電動(dòng)汽車(chē)動(dòng)力總成系統(tǒng)來(lái)說(shuō),牽引逆變器的進(jìn)步正在進(jìn)一步推動(dòng)電動(dòng)汽車(chē)性能的升級(jí)。碳化硅牽引逆變器更高的開(kāi)關(guān)頻率直接優(yōu)化了性能、重量和功率密度,也為采用更輕、更快的電機(jī)鋪平了道路。

聲明:本文內(nèi)容及配圖由入駐作者撰寫(xiě)或者入駐合作網(wǎng)站授權(quán)轉(zhuǎn)載。文章觀點(diǎn)僅代表作者本人,不代表電子發(fā)燒友網(wǎng)立場(chǎng)。文章及其配圖僅供工程師學(xué)習(xí)之用,如有內(nèi)容侵權(quán)或者其他違規(guī)問(wèn)題,請(qǐng)聯(lián)系本站處理。

舉報(bào)投訴

-

汽車(chē)動(dòng)力

+關(guān)注

關(guān)注

0文章

22瀏覽量

15648 -

牽引逆變器

+關(guān)注

關(guān)注

0文章

42瀏覽量

10389

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

什么是MOSFET柵極氧化層?如何測(cè)試SiC碳化硅MOSFET的柵氧可靠性?

隨著電力電子技術(shù)的不斷進(jìn)步,碳化硅MOSFET因其高效的開(kāi)關(guān)特性和低導(dǎo)通損耗而備受青睞,成為高功率、高頻應(yīng)用中的首選。作為碳化硅MOSFET器件的重要組成部分,柵極氧化層對(duì)器件的整體性能和使用壽命

發(fā)表于 01-04 12:37

浮思特 | 碳化硅驅(qū)動(dòng)電機(jī)的總擁有成本——總體情況

太陽(yáng)能、能源儲(chǔ)存系統(tǒng)、電動(dòng)汽車(chē)和電動(dòng)汽車(chē)充電器等領(lǐng)域,碳化硅MOSFET已經(jīng)被證明是硅IGBT的商業(yè)可行替代方案。這些都是效率

碳化硅在新能源領(lǐng)域的應(yīng)用 碳化硅在汽車(chē)工業(yè)中的應(yīng)用

碳化硅在新能源領(lǐng)域的應(yīng)用 1. 太陽(yáng)能光伏 碳化硅材料在太陽(yáng)能光伏領(lǐng)域主要應(yīng)用于制造高性能的太陽(yáng)能電池。由于其高熱導(dǎo)率和良好的化學(xué)穩(wěn)定性,碳化硅可以作為太陽(yáng)能電池的基底材料,提高電池的效率和壽命

碳化硅的應(yīng)用領(lǐng)域 碳化硅材料的特性與優(yōu)勢(shì)

的功率器件具有高耐壓、低導(dǎo)通電阻和高頻率的特性,適用于電動(dòng)汽車(chē)、太陽(yáng)能逆變器、高速鐵路牽引驅(qū)動(dòng)等領(lǐng)域。 射頻器件 :在5G通信、雷達(dá)、衛(wèi)星通信等領(lǐng)域,碳化硅材料因其高頻特性被用于制造高

碳化硅SiC在電動(dòng)車(chē)中的應(yīng)用

。使用碳化硅可以提高充電設(shè)備的效率,降低能耗,從而縮短充電時(shí)間。這是因?yàn)?b class='flag-5'>碳化硅具有更高的能效和更高的開(kāi)關(guān)速度,能夠?qū)崿F(xiàn)更高的功率密度和更小的體積。 二、電動(dòng)車(chē)驅(qū)動(dòng)系統(tǒng) 碳化硅在電動(dòng)車(chē)驅(qū)

碳化硅SiC材料應(yīng)用 碳化硅SiC的優(yōu)勢(shì)與性能

碳化硅SiC材料應(yīng)用 1. 半導(dǎo)體領(lǐng)域 碳化硅是制造高性能半導(dǎo)體器件的理想材料,尤其是在高頻、高溫、高壓和高功率的應(yīng)用中。SiC基半導(dǎo)體器件包括肖特基二極管、MOSFETs、JFETs和功率模塊等

Wolfspeed碳化硅助力實(shí)現(xiàn)高性能功率系統(tǒng)

Wolfspeed碳化硅助力實(shí)現(xiàn)高性能功率系統(tǒng)

發(fā)表于 10-24 10:51

?0次下載

低功耗碳化硅 MOSFET 的發(fā)展 | 氮化硼高導(dǎo)熱絕緣片

一、前言隨著電動(dòng)汽車(chē)的發(fā)展,汽車(chē)功率器件芯片也正在尋求能夠有效處理更高工作電壓和溫度的組件。此時(shí)碳化硅MOSFET成為牽引逆變器等電動(dòng)

在電動(dòng)汽車(chē)牽引變頻器應(yīng)用中,磁傳感器TLE5309D能否取代旋轉(zhuǎn)變壓器?

我的客戶(hù)開(kāi)發(fā)了基于 hybridepack 1200V SiC 板的牽引逆變器。

您有哪些支持需求?

1.在電動(dòng)汽車(chē)牽引變頻器應(yīng)用中,磁傳感器 TLE5309D 能否取代旋

發(fā)表于 05-31 08:04

各大車(chē)企紛紛自研碳化硅模塊,開(kāi)啟電動(dòng)汽車(chē)性能新篇章

碳化硅技術(shù)的應(yīng)用逐漸成為行業(yè)新寵,尤其是在提升電動(dòng)汽車(chē)性能方面。越來(lái)越多的汽車(chē)制造商開(kāi)始關(guān)注并投入到自主研發(fā)碳化硅模塊的隊(duì)伍中。

碳化硅器件在車(chē)載充電機(jī)(OBC)中的性能優(yōu)勢(shì)

碳化硅作為第三代半導(dǎo)體具有耐高溫、耐高壓、高頻率、抗輻射等優(yōu)異性能采用碳化硅功率器件可使電動(dòng)汽車(chē)或混合動(dòng)力汽車(chē)功率轉(zhuǎn)化能耗損失降低20%,在

發(fā)表于 04-10 11:41

?710次閱讀

碳化硅壓敏電阻 - 氧化鋅 MOV

碳化硅圓盤(pán)壓敏電阻 |碳化硅棒和管壓敏電阻 | MOV / 氧化鋅 (ZnO) 壓敏電阻 |帶引線的碳化硅壓敏電阻 | 硅金屬陶瓷復(fù)合電阻器 |ZnO 塊壓敏電阻 關(guān)于EAK碳化硅壓敏

發(fā)表于 03-08 08:37

碳化硅模塊使用燒結(jié)銀雙面散熱DSC封裝的優(yōu)勢(shì)與實(shí)現(xiàn)方法

碳化硅模塊使用燒結(jié)銀雙面散熱DSC封裝的優(yōu)勢(shì)與實(shí)現(xiàn)方法 新能源車(chē)的大多數(shù)最先進(jìn) (SOTA)?電動(dòng)汽車(chē)的牽引逆變器體積功率密度范圍從基于 S

汽車(chē)動(dòng)力總成系統(tǒng)如何提升駕駛體驗(yàn)?牽引逆變器從IGBT向碳化硅轉(zhuǎn)變

汽車(chē)動(dòng)力總成系統(tǒng)如何提升駕駛體驗(yàn)?牽引逆變器從IGBT向碳化硅轉(zhuǎn)變

評(píng)論