眾所周知,在焊接大平面和低托腳高度元件時會有空洞形成,如QFN 元件。這類元件的使用正在越來越多,為了滿足IPC 標準,空洞形成使許多PCB電路板設計師、PCBA焊接EMS代工廠商和質量控制人員都倍感頭痛。優化空洞性能的參數通常是焊膏化學成分、回流焊溫度曲線、基板和元件的涂飾以及焊盤和SMT鋼網模板優化設計。然而,在實踐中,改變這些參數有明顯的局限性,盡管進行了很多努力進行優化,但是仍然經常看到過高的空洞率水平。

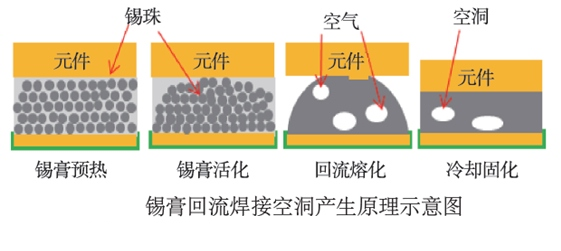

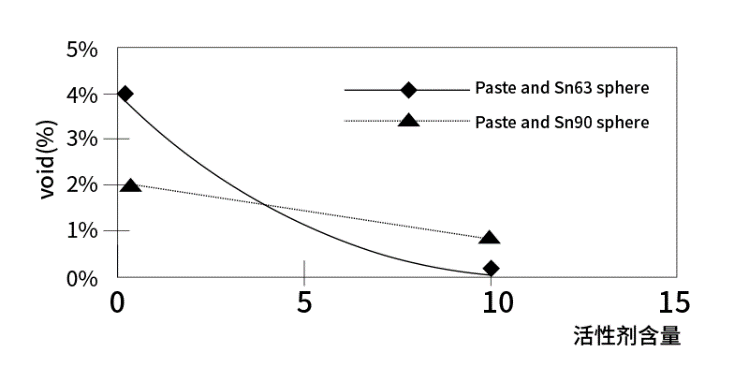

產生焊接空洞的根本原因為錫膏熔化后包裹在其中的空氣或揮發氣體沒有完全排出,影響因素包括錫膏材料、錫膏印刷形狀、錫膏印刷量、回流溫度、回流時間、焊接尺寸、結構等。

作為一名SMT工程師,如果不掌握SMT表面組裝組裝工藝,就很難去分析與改善工藝,而了解組裝工藝流程之前,需要掌握表面組裝元器件的封裝結構,接下來我們深入淺出的針對封裝結構與組裝工藝兩部分進行詳細解析。

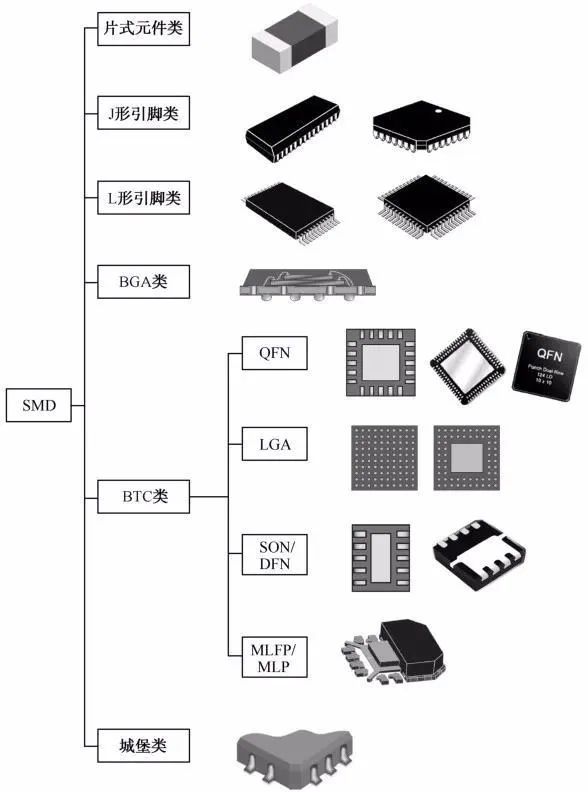

SMT表面組裝元器件的封裝形式分類表面組裝元器件(SMD)的封裝是表面組裝的對象,認識SMD的封裝結構,對優化SMT工藝具有重要意義。SMD的封裝結構是工藝設計的基礎,因此,在這里我們不按封裝的名稱而是按引腳或焊端的結構形式來進行分類。按照這樣的分法,SMD的封裝主要有片式元件(Chip)類、J形引腳類、L形引腳類、BGA類、BTC類、城堡類,如下圖所示。

電子元器件SMD的封裝分類

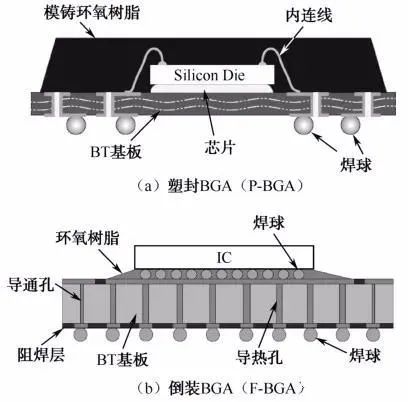

▊BGA類封裝介紹 :

1. BGA類封裝(Ball Grid Array),按其結構劃分,主要有塑封BGA(P-BGA)、倒裝BGA(F-BGA)、載帶BGA(T-BGA)和陶瓷BGA(C-BGA)四大類,如下圖所示。

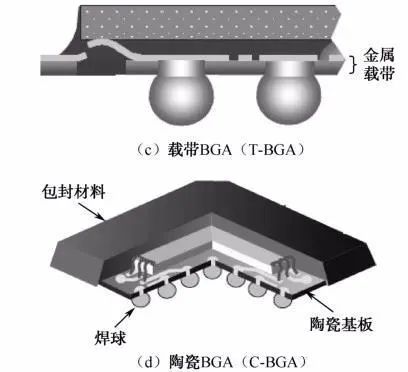

▊BTC類封裝介紹:

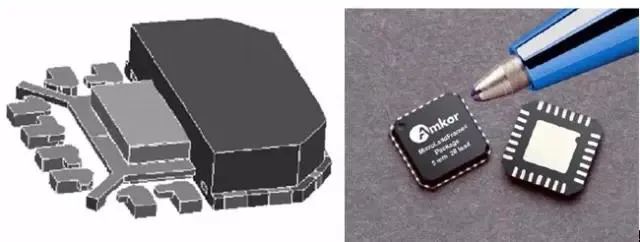

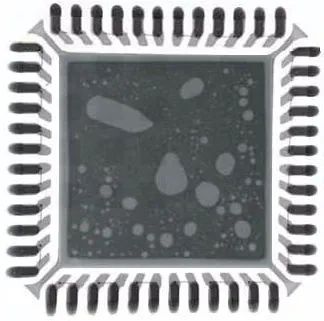

路板上的底部焊端類器件BTC(Bottom Terminal Component)應用非常廣泛,比如焊球陣列器件(BGA/CSP/WLP/POP)及QFN/LLP等特殊器件,BTC類封裝在IPC-7093中列出的BTC類封裝形式有QFN(Quad Flat No-Lead package)、SON(SmallOutline No-Lead)、DFN(Dual Flat No-Lead)、LGA(land Grid Array)、MLFP(Micro Leadframe Package),如下圖所示。

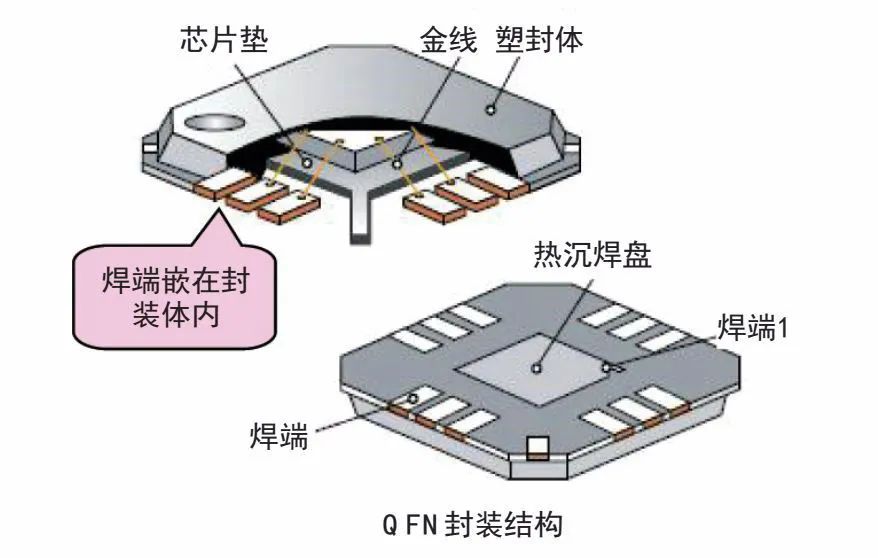

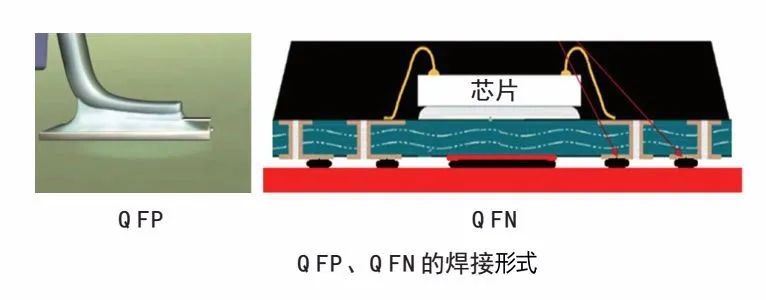

其中,QFN 是一種無引腳封裝,呈正方形或矩形,封裝底部中央位置有一個大面積裸露焊盤用來導熱,通過大焊盤的封裝外圍四周焊盤導電實現電氣連結。由于無引腳,貼裝占有面積比 QFP小,高度 比 QFP 低,加上杰出的電性能和熱性能,這種封裝越來越多地應用于在電子行業。

QFN熱沉焊盤空洞控制是QFN焊接工藝難題之一,也是業界的難題之一。

QFN元件三維剖視圖和實物外觀

由于小尺寸封裝攜帶高功率芯片的能力越來越強,像QFN這樣的底部終端元件封裝就越來越重要。隨著對可靠性性能的要求不斷提高,對于像QFN這種封裝中的電源管理元件,優化熱性能和電氣性能至關重要。此外,要最大限度地提高速度和射頻性能,降低空洞對減少電路的電流路徑十分重要。隨著封裝尺寸的縮小和功率需求的提高,市場要求減少QFN元件熱焊盤下面的空洞,因此必須評估產生空洞的關鍵工藝因素,設計出最佳的解決方案。

QFN 封裝具有優異的熱性能,主要是因為封裝底部有大面積散熱焊盤,為了能有效地將熱量從芯片傳導到 PCB 上,PCB 底部必須設計與之相對應的散熱焊盤以及散熱過孔,散熱焊盤提供了可靠的焊接面積,過孔提供了散熱途徑。因而,當芯片底部的暴露焊盤和 PCB 上的熱焊盤進行焊接時,由于熱過孔和大尺寸焊盤上錫膏中的氣體將會向外溢出,產生一定的氣體孔,對于 smt 工藝而言,會產生較大的空洞,要想消除這些氣孔幾乎是不可能的,只有將氣孔減小到最低量。

LGA全稱“land grid array”,或者叫“平面網格陣列封裝”,即在底面制作有陣列狀態坦電極觸點的封裝,它的外形與 BGA 元件非常相似,由于它的焊盤尺寸比 BGA 球直徑大 2~3 倍左右,在空洞方面同樣也很難控制。并且它與 QFN 元件一樣,業界還沒有制定相關的工藝標準,這在一定程度上對電子加工行業造成了困擾。

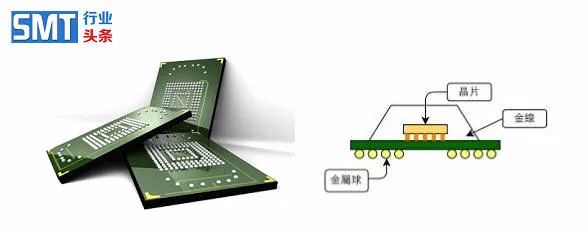

BGA的全稱叫做“ball grid array”,或者叫“球柵網格陣列封裝”。目前,絕大部分的intel移動CPU都使用了這種封裝方式,例如intel所有以H、HQ、U、Y等結尾(包括但不限低壓)的處理器。

BGA可以是LGA、PGA的極端產物,和他們可以隨意置換的特性不同,BGA一旦封裝了,除非通過專業儀器,否則普通玩家根本不可能以正常的方式拆卸更換,但是因為是一次性做好的,因此BGA可以做的更矮,體積更小。

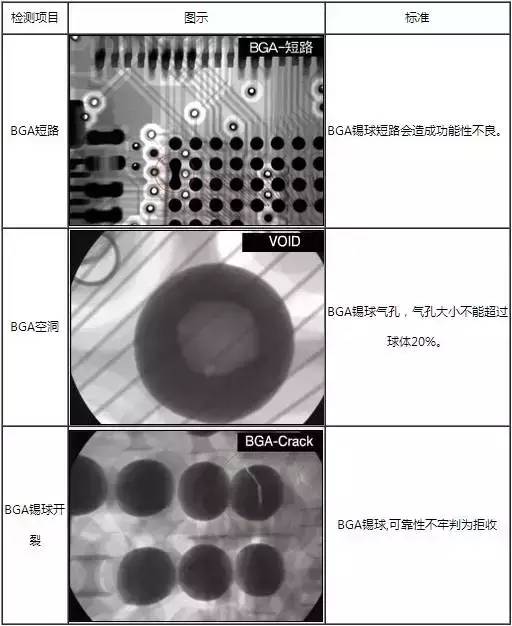

BGA芯片焊點主要缺陷有:空洞,脫焊(開路),橋接(短路),焊球內部裂紋,焊點擾動,冷焊,錫球熔化不完全,移位(焊球于PCB焊盤不對準),焊錫珠等。

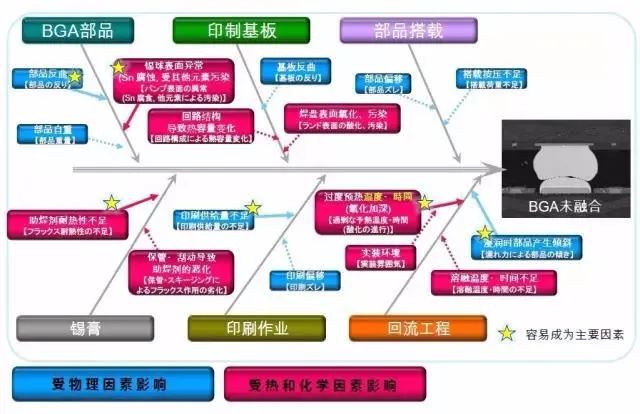

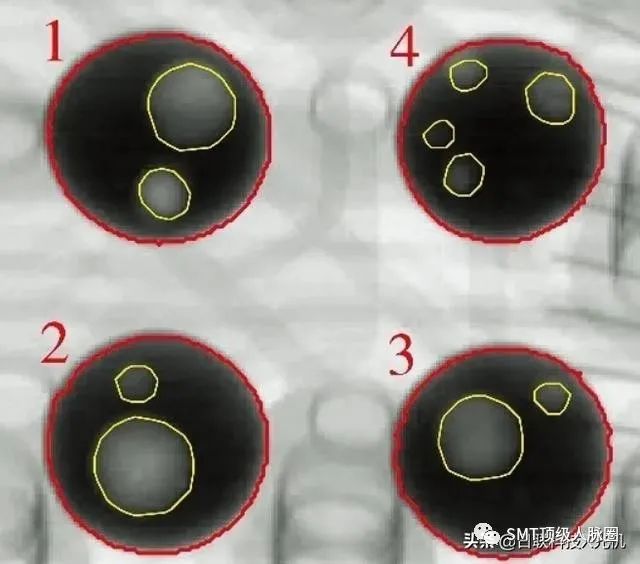

影響BGA空洞的因素 : BGA在焊接過程中形成焊點時,一般會經歷二次塌陷的過程。第一個過程是焊膏先熔化,元件塌落下來;第二個過程是焊料球也熔化再次塌落,最終形成一個扁圓形的焊點。而從實際情況看,焊點空洞多發生于焊球底部與焊盤之間的位置,其受焊接過程中助焊劑揮發影響較多,因此,工藝曲線與焊膏是影響焊點空洞形成的兩個最為重要的因素。

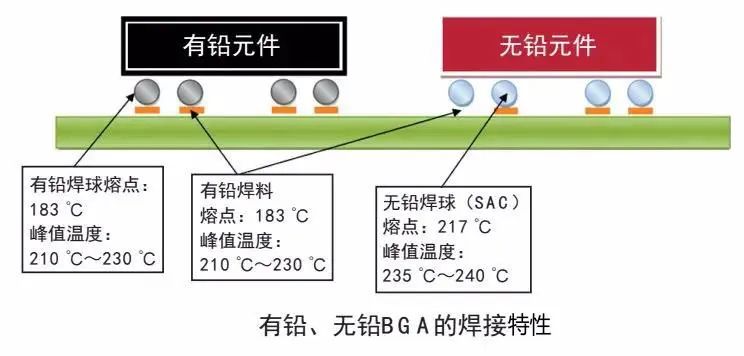

BGA區域出現空洞的幾率一般比較高。PCB設計、焊料選擇、焊接工藝(尤其無鉛與混裝工藝)、回流氣氛(真空爐與氮氣)、回流參數等都會對空洞的形成與控制有不同程度的影響。

X射線在SMT行業中已經廣泛應用于檢測BGA的氣泡大小、空洞率、最大氣泡尺寸。BGA空洞的驗收標準大部分是遵從IPC-A-610D(8.2.12.4 表面安裝陣列-空洞),IPC標準明確規定了X射線檢測結果中任何焊料球的空洞大于25%視為缺陷。

審核編輯:郭婷

-

pcb

+關注

關注

4326文章

23160瀏覽量

399942 -

電路板

+關注

關注

140文章

4996瀏覽量

98847 -

焊接

+關注

關注

38文章

3226瀏覽量

60119

原文標題:【干貨】減少SMT制程中芯片焊接空洞及原因分析(2022精華版),你值得擁有!

文章出處:【微信號:SMT頂級人脈圈,微信公眾號:SMT頂級人脈圈】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

大研智造激光焊錫機:霍爾傳感器PCB電路板引線焊接的“完美解”?

焊接工藝如何左右PCB電路板的命運

無鉛錫膏焊接空洞對倒裝LED的影響

BGA芯片對電路板設計的影響

BGA封裝適用的電路板類型

pcb板故障分析與處理方法

散熱底板與DBC焊接時的空洞率問題

錫膏回流焊點空洞產生的原因及預防措施

SMT錫膏回流焊出現BGA空焊,如何解決?

錫膏印刷與回流焊空洞的區別有哪些?

PCB電路板芯片焊接空洞及影響BGA空洞的因素分析

PCB電路板芯片焊接空洞及影響BGA空洞的因素分析

評論