如今,視覺檢測設備已逐漸在電感與電子變壓器行業普及,那么在行業人士眼里,視覺檢測設備哪家強?

電感與電子變壓器生產過程中,需要經過多個復雜的工藝處理過程,在多重工序處理下,電感與電子變壓器會出現包括尺寸大小、缺角、表面崩點、表面裂紋、劃痕、包膠、字符識別、焊點不良等問題,這就使得“視覺檢測”成為電感與電子變壓器生產過程中一道不必可少的環節。

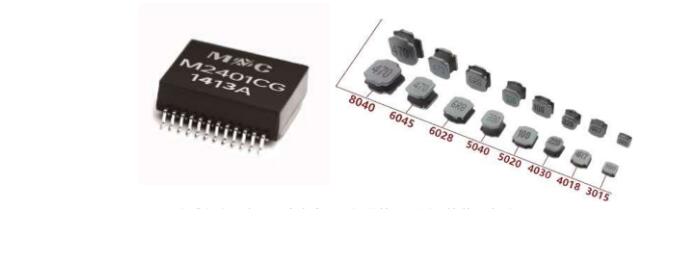

電感與電子變壓器生產離不開視覺檢測(圖源銘普、中鵬)

人工視覺檢測VS機器視覺檢測

傳統的電感與電子變壓器產品視覺檢測主要依賴于人工。那么人工視覺檢測和機器視覺檢測有何不同?

從效率來看,機器視覺檢測能時刻保持高速率檢測,而人工檢測會因測試員疲勞而降低檢測效率。

從準確性來看,視覺檢測設備只要設定好標準,檢測結果統一,能有效保證產品品質一致性,且機器視覺檢測在精度上有明顯優勢。人工檢測受檢測員主觀影響,不同檢測員之間標準也有差異,無法保證產品一致性。然而,對于電感與電子變壓器的具體標準,不同產品的要求不同,有時人工檢測則更為靈活。

從成本來看,機器視覺檢測前期投入大,人工成本相對較低。電感與電子變壓器訂單常呈現多品種、小批次的特性,這也是如今不少電感與電子變壓器企業仍然采用人工檢測產品的原因。然而長遠來看,機器視覺檢測是一次性投入便能長期性獲得回報,且隨著技術發展,設備價格下降,最終成本會更低。

近年來,電感與電子變壓器行業自動化智能化生產進程加快,終端廠商對上游電子元器件外觀缺陷方面的檢測越來越嚴格。許多終端廠商學習蘋果產業鏈技術要求,要求產品品質必須達到1 ppm,整個產品供應鏈便層層傳遞這種產品品質要求。在此背景下,高效精確、性能穩定、智能自動的視覺檢測設備成為越來越多電感與電子變壓器企業的選擇。

國內視覺檢測設備起步晚,發展快

雖然現在看來,機器視覺檢測設備在電感與電子變壓器行業里已經耳熟能詳,但實際上,國際機器視覺檢測的發展不過只有幾十年的光景。

上世紀50年代初,歐美日等發達國家便提出了“機器識別”的概念,隨后,COMS和CCD圖像攝影機的出現,替換了原本的硅靶攝像機,DSP、ARM等圖像處理硬件技術的進步,讓國外視覺檢測行業飛速發展,一直到現在,以基恩士(日本)、康耐視(美國)為代表的視覺檢測設備企業仍是這一行業領域的龍頭企業。

相比之下,國內視覺檢測在21世紀才開始正式引入“機器視覺”概念。因起步較晚,當前國內視覺檢測設備企業總體水平仍不比國外,但隨著近幾年的高速發展,國內視覺檢測設備企業競爭激烈,現已成為全球機器視覺市場規模增長最快的市場之一。

根據中國機器視覺產業聯盟(CMVU)發布的《中國工業機器視覺產業發展白皮書》,2015年至2021年我國工業機器視覺市場規模由64.23億元增至165億元,CAGR為17.03%,其中2021年同比增長10%。CMVU預測2022年國內機器視覺品牌市場規模將達100億元,國外品牌80億元。機器視覺市場規模的發展,也從側面反映出電感與電子變壓器等電子制造業已開始從人工視覺檢測轉向機器視覺檢測。

多相機組合,360°全面檢測

當前視覺檢測設備主要依靠相機成像,有些產品依靠鏡頭并不能完全呈現出原本的模樣,檢出率還沒達到100%。如何進一步提升技術,提高檢出率成為視覺檢測設備企業的重要課題。

為此,不少企業通過多相機結合方式實現電感與電子變壓器產品無盲區多面檢測。如澤荀推出的CCD六面外觀檢測設備,可用于電感、電容、電阻等元器件外觀檢測,其中一體式電感檢測設備,行業首創運用9組相機拍攝采集產品信息,極大提升了產品檢測能力,能精準檢測出暗裂、結晶、針孔、掉角等元器件常出現的問題。

視拓的電感外觀檢測機則采用德國高精度工業相機和鏡頭,通過多相機組合,實現電感與電子變壓器360°全方位檢測,并結合AOI+AI算法,利用海量數據判別,有效提高問題產品的檢出率。值得一提的是,視拓生產的外觀檢測機還能對接生產管理系統,實現智能化、數字化管理。

電感外觀檢測機(圖源視拓官網)

精度!速度!視覺檢測設備的兩大挑戰

記者從電感與電子變壓器企業的采訪和調研中了解到,企業希望能通過視覺檢測設備提高檢測效率,且能彌補人工檢測存在的錯檢、漏檢問題,因此,當前行業對于視覺檢測設備最關注的方向集中在“精度”和“速度”上。

據悉,視覺檢測設備檢測常規的電感與電子變壓器,精度在±0.05mm左右。隨著電感與電子變壓器逐漸往小型化方向發展,針對微小的的貼片式電感和電子變壓器,視覺檢測設備的精度要求會更高一個數量級,需達到±0.005mm。

記者了解到,光子精密電感與電子變壓器視覺檢測設備的檢測精度就為±0.005mm,相機分辨率高達3.45um,依據不同類型的產品其檢測效率達100-10000件/分鐘。光子精密生產的電感與電子變壓器視覺檢測設備有著精準的缺陷識別能力,使缺陷分類剔除成為了可能,能最高支持7種NG類型的分開剔除。此外,設備還會使用微米級的測距傳感器讓電感器尺寸測量變得更加準確,并根據不同的需求可定制1-12個檢測工位,全方位覆蓋檢測缺陷。憑借高精技術,光子精密也已成功進入蘋果產業鏈。

電感與電子變壓器視覺檢測設備(圖源光子精密)

西尼科技在視覺檢測精度上已在行業領先。西尼團隊自主研發的AOI+AI人工智能3D成像測量技術,2D平面+3D激光技術成功解決3C領域電子元器件的外觀檢測與尺寸μm級的精準檢測識別難題,獲得多項視覺檢測方向新型專利。

國內企業如何趕超 掌握技術發展趨勢是關鍵

電感與電子變壓器企業普遍反映,比起其他早已實施自動化的生產環節,視覺檢測環節目前仍是以人工檢測為主。國內視覺檢測設備企業的發展之路依舊任重道遠。那么,國內視覺檢測設備未來如何發展,甚至趕超歐美日企業?

機器視覺產業聯盟數據顯示,2021年,我國機器視覺行業研發投入主要集中在AI驅動的解決方案、嵌入式視覺系統以及3D解決方案,依次占比21.8%、21.6%、20.8%。

榮旭智能副總經理李強此前就曾在磁性元器件產業鏈峰會上,向與會觀眾介紹了AI技術在智能制造中的應用,通過“光機電軟+AI”智能檢測技術平臺、AI外觀檢測軟件等手段和成功案例,分享、演示電感與電子變壓器外觀檢測的挑戰及應對之法,給現場觀眾留下了深刻印象。榮旭智能自主研發的機器視覺系統軟件+AI算法,彌補了傳統機器視覺系統的不足,取代了國外壟斷,如今已擁有超5000套的行業應用經驗。

從2D向3D轉變,能更明確地測量產品的高度、體積、平面度等空間信息,這也意味著要有更多的數據,更大的計算量。電感與電子變壓器產品本就種類繁多,結構各有不同,3D技術的加入,對視覺檢測設備企業而言,既是挑戰,也是利用技術實現跨越的機遇!

小結:

近日,《磁性元件與電源》記者采訪調研了多家電感與電子變壓器企業,發現行業內大多數電感與電子變壓器企業或多或少都開始關注甚至購買了視覺檢測設備,使用機器視覺檢測已逐漸在行業內普及。

從電感與電子變壓器企業的反饋中我們發現,當前視覺檢測設備領域仍有不少技術瓶頸。電感與電子變壓器種類繁多,產生的不良問題千奇百怪,這就使得外觀檢測囊括的內容涉及方方面面,視覺檢測設備代替人工檢測仍有漫長征途。

可喜的是,國內視覺檢測設備企業始終堅持技術創新,如今已逐漸打破了原本由國外企業壟斷的格局。由于國外視覺檢測設備發展較早,當前,以基恩士、康耐視、歐姆龍、西克為代表的海外企業仍占據視覺檢測設備領域的龍頭地位。

除了傳統大企外,近年來涌現出一批新的視覺檢測設備企業也備受電感與電子變壓器行業企業歡迎。此前,嗶哥嗶特資訊走訪了大批行業企業,發現榮旭智能、視拓、西尼、澤荀、光子精密等國內企業近年來在行業內肯定度與喜愛度頗高,如今已擁有了自己穩定的客戶群體。

未來,國內視覺檢測設備企業能否突破技術瓶頸,滿足電感與電子變壓器企業的需求,搶占更大的全球視覺檢測設備市場份額?我們拭目而待!

本文為嗶哥嗶特資訊原創文章,如需轉載請在文前注明來源

審核編輯黃昊宇

-

電子變壓器

+關注

關注

6文章

96瀏覽量

25080 -

電感

+關注

關注

54文章

6153瀏覽量

102692 -

視覺檢測

+關注

關注

2文章

381瀏覽量

19412

發布評論請先 登錄

相關推薦

視覺檢測設備哪家強?電子變壓器企業這樣說

視覺檢測設備哪家強?電子變壓器企業這樣說

評論