針對啟動抖動會嚴重影響整車NVH性能的問題,研究了某SUV混動車型啟動工況下的整車抖動問題,確定了啟動抖動產生的根本原因。通過制定一系列的試驗方案進行對比分析,并結合LMS測試數據進行時域分析,明確導致整車啟動抖動的根本原因是啟動電機拖動發動機過程中扭矩波動導致。

本文從啟動抖動現象進行逐步分析,對可能引起啟動抖動的原因進行深層次的分析,同時采用不同的試驗方案進行排查,最后針對啟動抖動現象提出了可行的解決方案,具有較強的參考意義。

1 混動總成結構及啟動振動現象

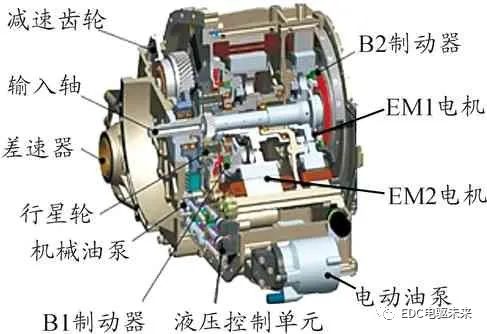

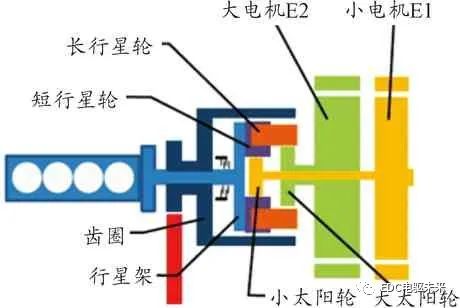

本文研究對象為可插電式混動汽車(PHEV),采用動力分流雙電機混聯混合動力方案(PS方案)。動力配置為1.8自然吸氣+CHS動力合成箱,系統的機械結構如圖1所示,原理如圖2所示。

圖1 動力合成箱機械結構示意圖

圖2 動力合成箱原理

由圖2的動力合成箱原理可知,該系統通過行星齒輪機構對發動機進行功率分流,發動機功率一部分通過機械路徑傳遞輸出,另一部分通過電功率路徑傳遞到電動機輸出。該方案采用雙電機調速,可獲得更高的燃油經濟性,同時可避免多種模式切換帶來的轉矩中斷。

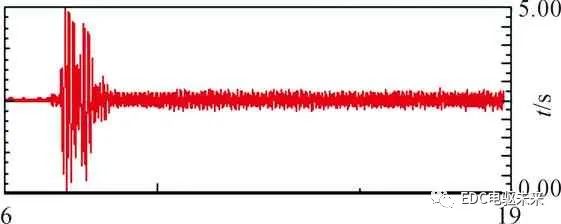

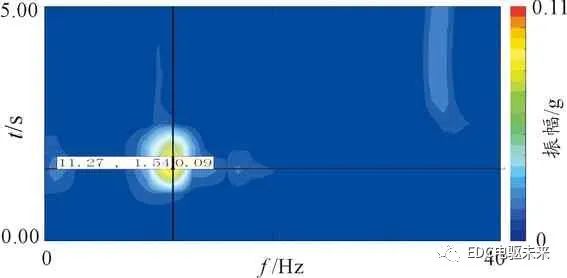

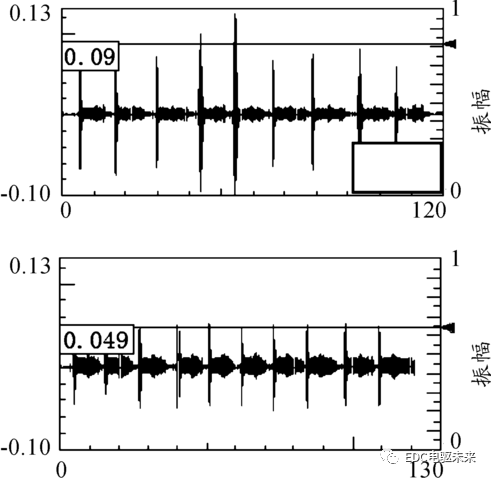

對PHEV車型的樣車進行NVH性能實測時發現,車輛啟動(發動機點火)時和行車過程中發動機介入時整車抖動嚴重,啟動過程伴隨“哐哐”聲。抖動過程中有2次以上的抖動沖擊,且抖動衰減時間長,收斂速度慢,主觀感受極差。啟動工況時,座椅導軌處振動測試結果如圖3所示,頻譜分析結果如圖4所示。測試結果表明:啟動過程中座椅導軌處振動峰值為0.09g,遠大于目標值0.05g,振動峰值頻率為11.27 Hz。查閱相關文獻可知:人體器官的頭部固有頻率為8~12 Hz,肢體為10~12 Hz,所以人體對該頻率段的振動較敏感,而在這個頻率段內集中著動力總成的多個剛體模態,懸架系統模態、整車剛體模態等多個模態,這些系統都無法避開該頻率區域,因此應通過找到激勵源并減少激勵或者通過優化懸置傳遞等途徑來解決此問題。

圖3 振動測試結果

圖4 振動測試頻譜圖結果

2 啟動過程控制邏輯

傳統自動擋燃油車由于有離合器和液力變矩器,在發動機啟停時將發動機和傳動系統斷開,故啟動時負載相對較小。該型混動車輛在啟動和熄火時,發動機與傳動系統處于連接狀態,負載相對較大,其啟動過程的實現和控制邏輯會更加復雜。因此,對混合動力的汽車來說,發動機啟停熄火過程所引起的NVH問題更為復雜。

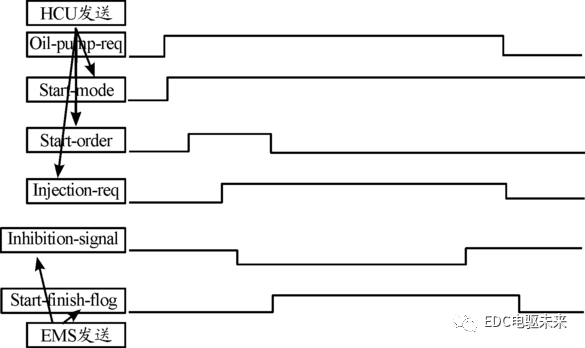

本款車型啟動時,HCU接收到啟動信號后發送發動機啟動請求及啟動模式信號給EMS。同時,HCU發送請求信號到E2號電機,使其拖動發動機由靜止狀態達到目標轉速900 r/min。EMS接收到HCU的命令后,調整噴油系統狀態后向HCU發送噴油請求,而后HCU向EMS發送允許噴油指令。EMS接收到允許噴油指令后開始噴油和點火。在此過程中,EMS通過曲軸轉速傳感器接收曲軸轉速信號,判斷發動機轉速是否高于目標轉速。若大于目標轉速,EMS發出點火成功標志位;若沒有該信號,則表示點火失敗。點火控制邏輯過程如圖5所示。

圖5 啟動控制邏輯

點火過程中,E2號電機扭矩不會中斷,并且E2號電機會一直通過行星齒輪機構和發動機的輸出軸剛性連接。因此,采用該種啟動方案的車型,其啟動過程可分成2個主要階段。第1階段是E2號啟動電機拖動發動機到目標轉速過程,第2階段是發動機在目標轉速噴油點火過程。

3 啟動抖動的機理分析

根據對啟動過程的分析結果可知,本文的啟動抖動現象可能發生在拖動階段,也可能由于發動機噴油點火激勵大造成沖擊力大引起整車抖動。在拖動階段,啟動頻率與動力總成俯仰模態共振或者啟動扭矩不足會導致啟動抖動,在點火啟動瞬間沖擊大但懸置緩沖或者隔振不足也會導致啟動抖動。

由于啟動抖動過程屬于瞬態響應過程,難以通過建模進行虛擬分析,本文基于上述機理分析,制定了以下試驗方案對上述可能引起啟動抖動問題的機理進行排查分析。

3.1 模態共振

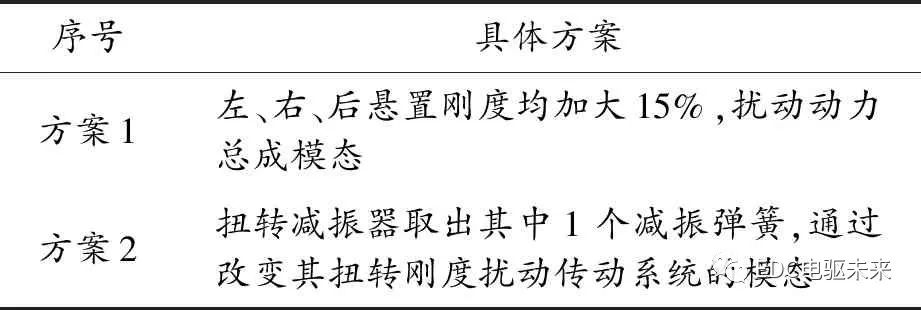

電機E2拖動發動機到目標轉速900 r/min,電機E2的轉速由0到1 500 r/min,拖動過程中電機的主要激勵頻率范圍為0~150 Hz,發動機的激勵頻率范圍0~30 Hz,該激勵可能激起動力總成剛體模態和傳動系統的扭轉模態。為驗證拖動過程中動力總成剛體模態或者傳動系統的扭轉模態是否被激勵起來,制定如下試驗,如表1所示。通過主觀評價和測試數據,發現并無明顯改善效果,因此該種可能原因被排除。

表1 驗證方案

3.2 發動機點火激勵

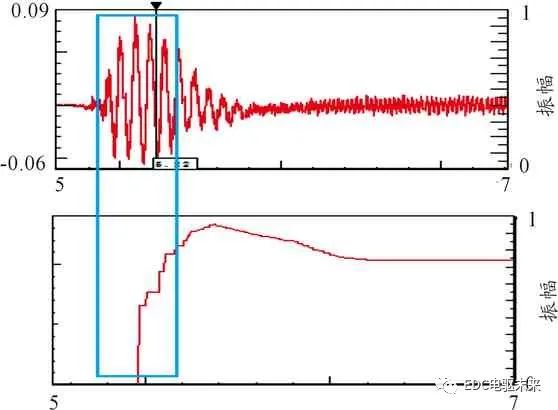

拔掉發動機的所有點火線圈,使發動機無法成功點火,并通過OBD接口讀取發動機轉速,同時在座椅導軌布置振動加速度傳感器拾取該處振動信號,測試數據如圖6所示。

圖6 發動機轉速和振動測試結果

通過時域對比分析發現,整車抖動最大的時刻發生在電機拖動發動機過程中,且在相同時刻拖動電機的扭矩發生明顯波動。

由此可以看出:沖擊抖動與發動機點火階段無關;沖擊抖動發生在拖動階段。

3.3 發動機氣缸背壓

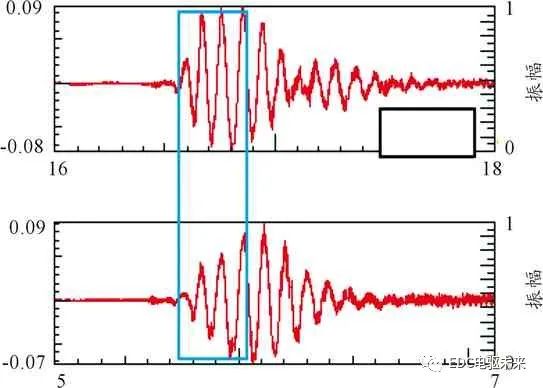

拔掉發動機的所有點火線圈并使節氣門完全打開減小氣缸背壓,與原狀態的座椅導軌處振動測試結果對比如圖7所示。

圖7 振動結果對比

由圖7可知:拔掉發動機的點火線圈后,座椅導軌處的振動峰值比原狀態有明顯降低,且主觀感受啟動抖動和“哐框”聲相對原狀態有明顯改變。由此可知,發動機背壓是影響啟動沖擊的原因之一。

3.4 啟動電機力矩

在原狀態基礎上,僅將E2電機的啟動扭矩由原狀態的140 N·m增大到200 N·m,與原狀態的座椅導軌處振動測試數據對比如圖8所示。

圖8 測試結果對比

由圖8可知:電機扭矩加大后,座椅導軌處抖動峰值由原狀態的0.09g降低到0.049g,且通過主觀評價發現啟動過程中的沖擊抖動和“哐框”聲主觀感受有明顯改善,評價結果和客觀測試一致,說明電機E2拖動扭矩是影響啟動沖擊的因素之一。

基于上述測試方案所得結果,可以進一步得知:啟動E2電機拖動發動機轉速由靜止狀態沖到目標轉速的過程中,節氣門始終關閉,導致發動機的被拖過程中倒拖扭矩波動大。同時,E2電機的拖動扭矩相較發動機倒拖扭矩較小,無法避免發動機倒拖扭矩的影響,進而導致動力合成箱輸出扭矩波動大,引起啟動沖擊抖動問題。

4 啟動振動問題解決方案

4.1 提升啟動電機啟動力矩

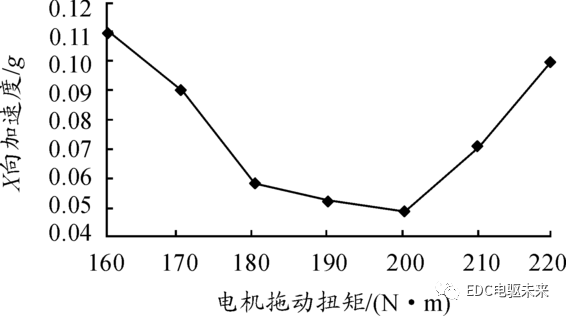

選擇電機E2的拖動扭矩范圍為160~220 N·m,座椅導軌處的振動峰值測試結果如圖9所示。由圖9可知,電機拖動扭矩可以有效擾動座椅導軌處振動情況,進而解決啟動沖擊問題。選擇拖動扭矩200 N·m時啟動效果最好,基本滿足開發目標要求。

圖9 測試結果

4.2 調節發動機節氣門開度

電機E2拖動發動機過程中,使節氣門由常閉狀態打開到30%開度,以減小氣缸背壓從而減小倒拖扭矩。通過測試和主觀評價發現,該方案對啟停抖動有明顯改善,說明該優化方案為有效方案。但該方案實施過程需第三方標定介入,周期較長。

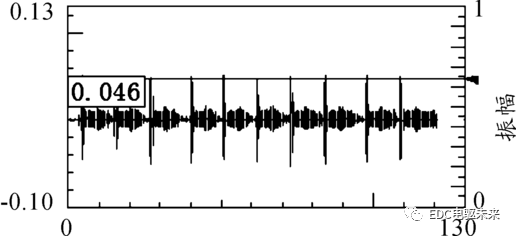

綜合以上優化方案,考慮動力電池的峰值放電功率以及懸置耐久等多項指標,制定最終的優化方案:電機E2拖動扭矩加大到190 N·m,與此同時后懸置X向剛度加大到240 N/mm,該方案的座椅導軌處振動測試結果如圖10所示。由圖10可知:連續10次啟動峰值均低于0.05g,滿足開發目標要求。

圖10 最優方案測試結果

5 結束語

本文以國產某混動車型為研究對象進行機理分析,并制定一系列試驗方案尋找啟動過程中的整車抖動原因,最終確定整車抖動的原因為電機E2拖動發動機過程中扭矩波動導致。通過“源-路徑-響應”的分析思路,分別制定了不同的優化方案,綜合考慮各種因素,選擇了一種組合方案解決啟動抖動問題,驗證了該優化方案的有效性。該啟動抖動問題的排查方法和解決方法可為類似工程問題提供借鑒。

-----------------------------------------------------------------

【免責聲明】本文摘自《重慶理工大學學報》,版權歸原作者所有,僅用于技術分享與交流,非商業用途!對文中觀點判斷均保持中立,若您認為文中來源標注與事實不符,若有涉及版權等請告知,將及時修訂刪除,謝謝大家的關注!

-

發動機

+關注

關注

33文章

2498瀏覽量

69719 -

混動

+關注

關注

2文章

67瀏覽量

10113 -

混動汽車

+關注

關注

0文章

32瀏覽量

4057

原文標題:混動汽車啟動抖動問題分析及優化

文章出處:【微信號:EDC電驅未來,微信公眾號:EDC電驅未來】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

奧迪RS 7或將搭載V6插電混動系統

福田混動重卡展現黑馬崛起之勢

麥格納斬獲首個專用混動驅動系統訂單

其利天下技術|引起無刷電機抖動的原因及解決辦法·無刷電機驅動方案

虹科直播 | 周四晚八點!行者應良卿老師混動車加速抖動案例分享!

一鍵下載 | 電動與混動汽車市場應用案例

混動汽車啟動抖動問題分析及優化

混動汽車啟動抖動問題分析及優化

評論