我們一直在我們的私人咨詢業務上花費大量時間,試圖為各種邏輯和內存工藝節點的工具類型建立一個半導體工廠資本支出的模型。我們正在密切跟蹤的項目是光刻支出如何在各種節點收縮之間演變。我們的起點是28nm,它從第一代 FinFET 節點發展到第一個 EUV 節點,再到第一個 Gate All Around Nanosheet 節點(3nm 和 2nm)。

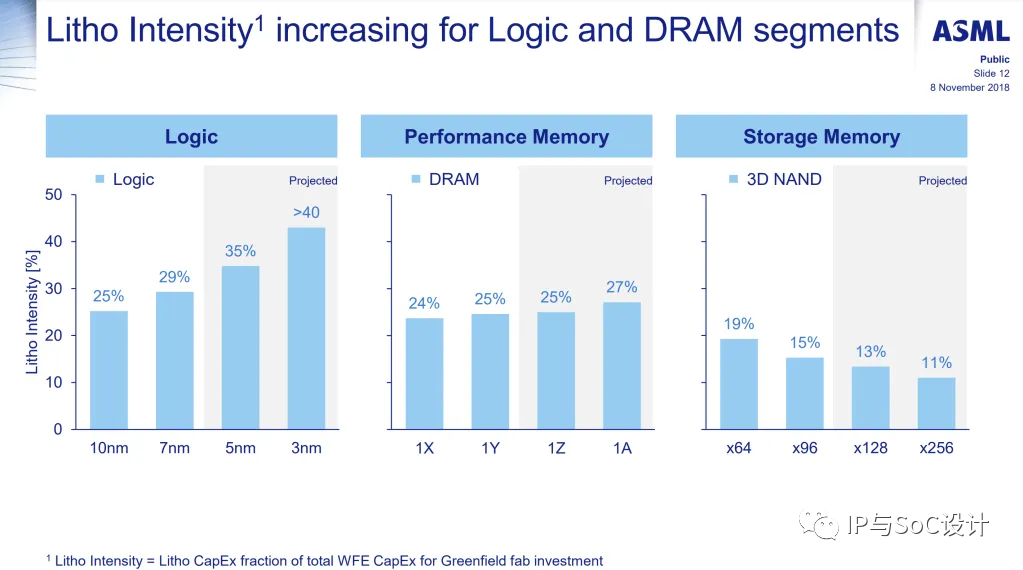

根據檢查的節點不同,在光刻技術上花費的百分比會有很大差異。這里有一張關于該主題的舊 ASML 幻燈片。它似乎排除了很多各種晶圓廠的資本支出,但看起來很有趣。

光刻支出相對于沉積和蝕刻的演變對 ASML、Lam Research、Applied Materials、Tokyo Electron等公司的相對績效有很大影響。在我們研究這個問題時,最重要的一個方面是每個DUV或EUV層的曝光成本,以及它們的數量。順帶一提,一些賣方分析師試圖將每個節點的 EUV 曝光數計算到他們的 ASML 模型中,但結果大錯特錯。

此時您可能在想,這太棒了,但這與模具尺寸有什么關系?

傳統觀點認為,更大的模具成本成倍增加。我們認為我們所有的讀者都知道這一點。較大的裸片尺寸會增加成本,因為缺陷更有可能影響較大的裸片。這是小芯片革命背后的主要推動力之一。我們在使用 AMD 小芯片數據中心 CPU 與英特爾單片數據中心 CPU 的高級封裝系列中對此進行了比較。

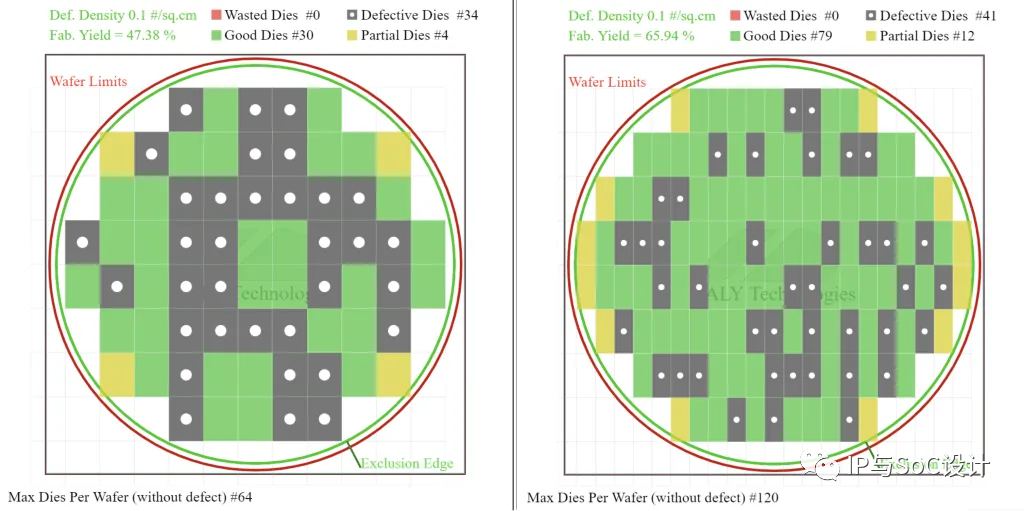

這種傳統的思維過程可能是完全錯誤的。讓我們使用一個帶圖片的假設示例來解釋更小的芯片制造成本更高的原因。假設一個無晶圓廠芯片設計團隊正在決定是制作一個大型單片芯片還是制作 2 個小芯片 MCM 設計。左邊是一個裝滿 25 毫米 x 32 毫米、800 毫米 2 芯片的晶圓。

右邊是一個裝滿 13.5 毫米 x 32 毫米、432 毫米 2 芯片的晶圓。2 個小芯片設計的每個小芯片僅多 8% 的硅,這與 AMD 當前的小芯片 CPU 的開銷相似。盡管兩個節點都被模擬為具有相同的每平方厘米缺陷數 (0.1),但兩種設計中沒有缺陷的裸片數量差異很大。

單片設計每個晶圓有 30 個好管芯,而小芯片 MCM 設計每個晶圓有 79 個好管芯。假設所有有缺陷的模具都必須扔進垃圾桶。如果沒有die yield harvesting,設計公司單晶設計只能賣30個產品,但是chiplet MCM設計可以賣39.5個。

通過使用小芯片和 MCM,每個晶圓的產品數量增加了約 30%。如果假設每個晶圓的成本為 17,000 美元,那么無缺陷硅芯片的單片成本為 567 美元,小芯片 MCM 的成本為每個無缺陷硅芯片 215 美元,而 2 為 430 美元。顯然,設計團隊應該選擇小芯片 MCM 選項,如果我們忽略任何功耗、芯片收集和封裝成本差異,因為它們可以為每個產品節省 136 美元!

如果我們告訴您這種小芯片 MCM 設計更昂貴怎么辦?

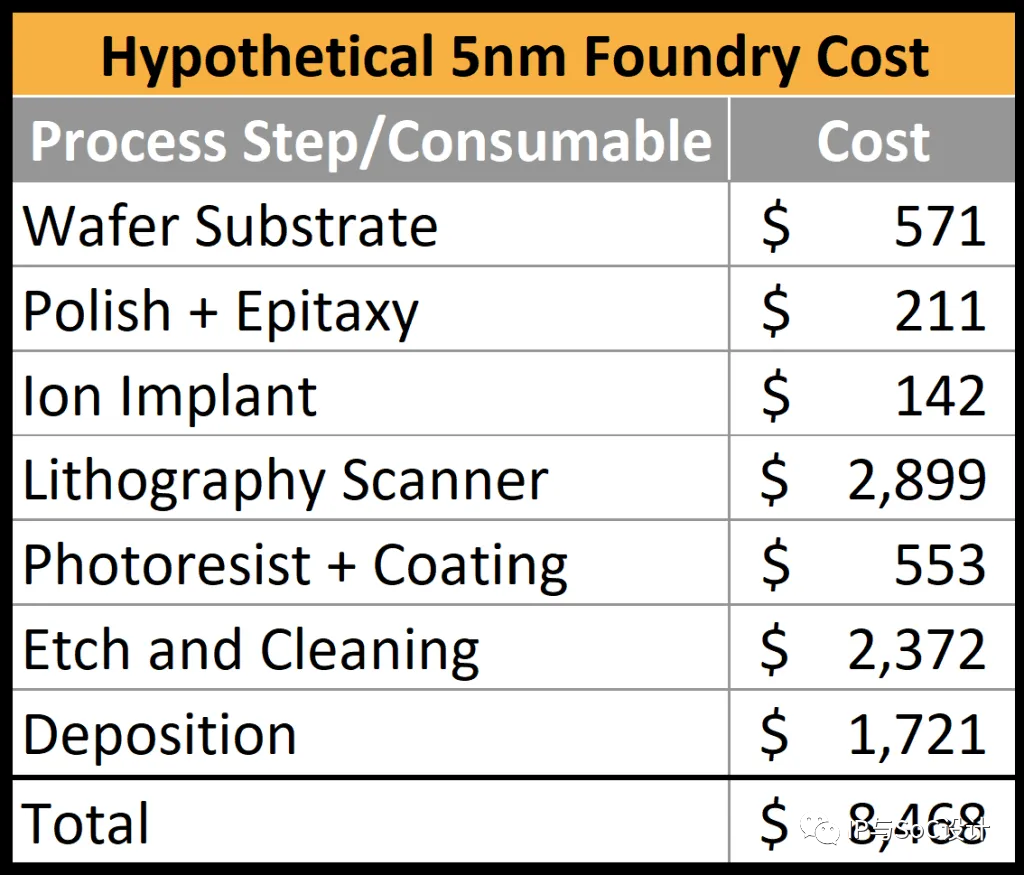

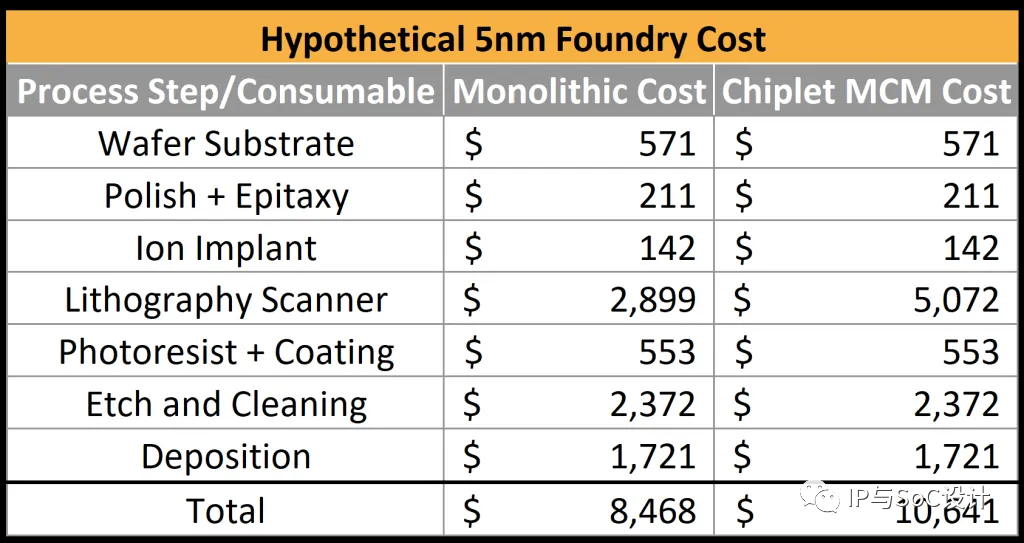

你可能不相信我們,但讓我們來看看如何。在這個假設場景中,假設產品使用代工 5nm 級節點。假設這家代工廠以約 50% 的毛利率以約 17,000 美元的價格出售這些晶圓。以下是按消耗品或工藝步驟細分的成本,包括工具折舊、維護成本、電力使用、分配的員工成本等。

這些數字與我們的實際估計有很大偏差,但一致的是,最大的成本中心是光刻。它幾乎占加工晶圓成本的 1/3。光刻成本只是一個平均假設。根據您選擇的模具尺寸,它可能會有很大差異。

光刻工具不分青紅皂白地曝光晶圓。它需要知道哪些地方可以用光刻曝光,哪些地方不可以曝光。光掩模包含芯片設計并阻擋光線或允許光線通過以曝光晶圓。領先的 5nm 代工廠設計將有十幾個 EUV 光掩模和另外幾十個 DUV 光掩模。這些光掩模中的每一個都對應于晶圓上的一個特征或特征的一部分,并且對于每個芯片設計都是唯一的。通過光刻和所有其他工藝步驟的循環,這家代工廠可以在大約 10 周的時間內在晶圓上制造出特定的 5 納米芯片。下面是 DUV 光掩模的圖片。

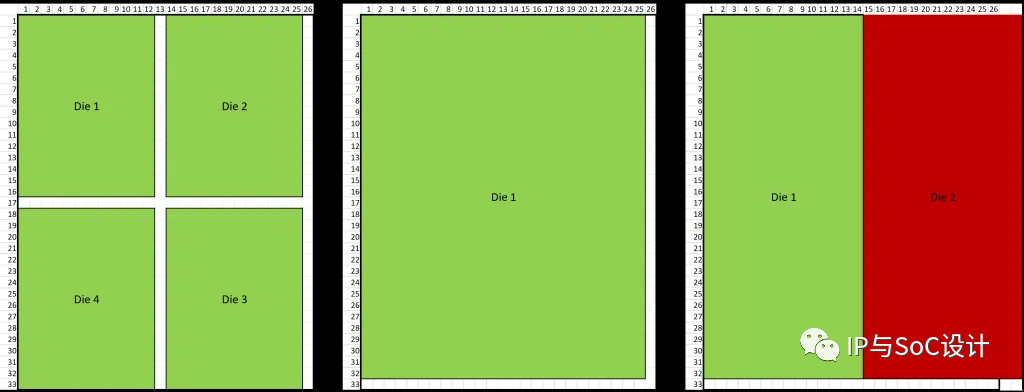

標準光掩模為 104 毫米 x 132 毫米。然后,光刻工具通過光掩模進行曝光,以 4 倍的縮小率在晶圓上印刷特征。該區域為 26 毫米乘 33 毫米。大多數設計并不完全符合 26 毫米 x 33 毫米。

標線利用率的概念出現了。

通常,芯片設計較小,因此光掩模可以包含多個相同的設計,如上圖所示。即便如此,大多數設計也不會完全適合 26mm x 33m 的區域,因此通常光掩模的一部分也不會曝光。

如果一個芯片是 12 毫米 x 16 毫米,我們可以在每個標線片上安裝 4 個芯片。這里的分劃板利用率非常高,因為只有一小部分分劃板沒有暴露。對于 25mm x 32mm 的單片芯片,我們不會在狹縫和掃描方向上使用 1mm。十字線的利用率同樣很高。對于我們的 chiplet,尺寸為 13.5mm x 32mm。這個模具太大,不能并排放置 2 個模具,因此每個模具只能有 1 個模具。下圖顯示了上述示例的一些可視化效果。

你可能會問,光罩利用率低有什么問題?

這成為一個巨大的成本問題,因為當我們縮小到晶圓級處理過程時會發生什么。放置在光刻工具和工具中的晶圓一次暴露晶圓 1 的光罩區域的一部分。如果使用完整的 26mm x 33mm 掩模版,光刻工具以最少的步數跨過 300mm 晶圓,寬 12 個掩模版,高 10 個掩模版。如果光罩利用率較低,則工具必須在每個方向上多次跨過晶圓。

將每個晶圓上的 25mm x 32mm 單片芯片與 13.5mm x 32mm 小芯片 MCM 設計進行比較時,我們需要跨過晶圓 1.875 倍!

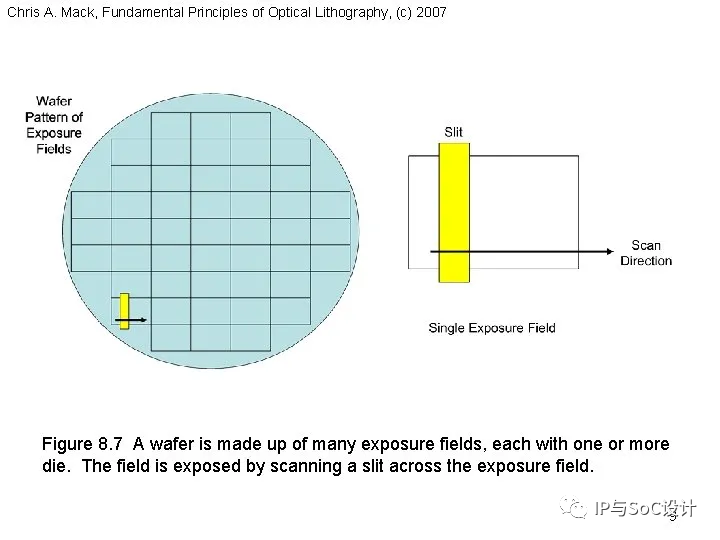

現代 DUV 和 EUV 工具具有狹縫和掃描。狹縫 (26mm) 是曝光的部分,它掃描 (33mm) 整個標線板區域。Andreas Schilling 分享的下方這張來自 ASML 的關于 High-NA EUV 的 gif 展示了這個概念。對于 High-NA EUV,狹縫最大仍為 26mm,掃描減半。生產力的主要損失在于晶圓臺必須移動多快。

想象一下,如果相反,狹縫減半。吞吐量影響會大得多。

將我們的單片設計與小芯片 MCM 設計進行比較時,我們的光刻工具時間顯著增加,因為晶圓必須掃描 1.875 倍。這是因為狹縫的很大一部分沒有得到充分利用。雖然在晶圓裝載時間方面仍有一些效率,但光刻工具的大部分成本與掃描時間有關。因此,每片晶圓的內部成本顯著上升。

在這種假設情況下,代工廠現在每片晶圓的光刻成本要多花費 2,174 美元。這是一個巨大的成本增加,代工廠無法承受已經擁有非常緊張的利潤交易的大批量客戶。假設代工廠按利潤定價,因此無論設計如何都保持 50% 的毛利率。

未充分利用掩模版上的狹縫導致的成本增加意味著代工廠不會以 17,000 美元的價格出售這些晶圓以維持 50.2% 的毛利率。相反,他們將以 21,364 美元的價格出售這些晶圓。單片產品的無缺陷硅成本仍為 567 美元。每個芯片的無缺陷硅成本不是 215 美元,而是 270 美元。每件產品不再是 430 美元,而是 541 美元。

Chiplet 還是 Monolithic 的決定現在變得更加困難。一旦您考慮了封裝成本,單片芯片很可能制造起來更便宜。此外,小芯片設計還存在一些電力成本。在這種情況下,構建大型單片芯片絕對比使用 chiplet/MCM 更好。

這個例子是最壞的情況選擇來展示分劃線利用率的點。這種簡單化和假設性的分析也有很多注意事項。此外,與其他工藝步驟相比,5nm 之前以及我們進入全柵時代之后的大多數其他工藝節點的光刻成本更低。大多數小芯片架構可能會提高光罩利用率而不是降低它。

審核編輯:劉清

-

amd

+關注

關注

25文章

5500瀏覽量

134657 -

半導體

+關注

關注

334文章

27719瀏覽量

222708 -

掃描儀

+關注

關注

2文章

427瀏覽量

67988 -

EUV

+關注

關注

8文章

608瀏覽量

86151 -

ASMI

+關注

關注

0文章

8瀏覽量

3641

原文標題:博文:裸片尺寸和光罩難題——光刻掃描儀吞吐量的成本模型

文章出處:【微信號:IP與SoC設計,微信公眾號:IP與SoC設計】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

如何將三維激光掃描儀與BIM結合使用

三維激光掃描儀使用技巧 三維激光掃描儀測量精度分析

三維激光掃描儀應用領域 三維激光掃描儀與傳統測量工具比較

大幅掃描儀掃描地圖怎么操作

TMS320C6472/TMS320TCI6486的吞吐量應用程序報告

蔡司激光三維掃描儀有效掃描金屬材料

何為電磁干擾(EMI)掃描儀,哪里需要它?

光刻掃描儀吞吐量的成本模型

光刻掃描儀吞吐量的成本模型

評論