基于對自動化物流系統(tǒng)背景和現(xiàn)狀的分析對比,結(jié)合自動化機械加工生產(chǎn)線物流輸送系統(tǒng)的特點和要求,設計出適用性強的堆垛機產(chǎn)品,重點對堆垛機總體結(jié)構(gòu)、行走系統(tǒng)、升降系統(tǒng)等組成和特點進行了詳細論述。通過實際應用驗證,滿足自動化機械加工生產(chǎn)線對托盤尤其是中大型托盤及物料輸送和存取的效率、精度、穩(wěn)定性等方面的要求。

01 序言

隨著新一輪工業(yè)革命的到來,制造業(yè)正在加速轉(zhuǎn)型升級,自動化和智能化已成為大勢所趨。目前,在航空、航天這些重要領(lǐng)域,產(chǎn)品更新?lián)Q代的速度越來越快,對產(chǎn)品質(zhì)量、效率、可靠性和穩(wěn)定性的要求也越來越高。工廠現(xiàn)有的加工能力難以滿足新形勢下的加工能力、供貨節(jié)拍和質(zhì)量要求。引入先進的自動化生產(chǎn)線模式,提升設備利用率,對于提升產(chǎn)能、提高質(zhì)量和減少人工成本能夠起到事半功倍的作用。自動化加工制造首先要解決物料輸送的自動化,即需要配置一套高效穩(wěn)定可靠的自動化物流系統(tǒng)。目前在航空航天工廠建設的自動化生產(chǎn)線內(nèi)所集成的物流系統(tǒng)基本以進口為主,除了價格昂貴外,售前交流、實施技術(shù)支持及售后服務都得不到很好的保障,受制于當前的國際形勢,很容易被“卡脖子”。國內(nèi)也有很多自動化廠家和機床企業(yè)在進行自動化物流系統(tǒng)的研發(fā)制造,主要集中在負載較小的桁架機械手、軌道機器人和小規(guī)格AGV等,技術(shù)比較成熟且在很多民用領(lǐng)域廣泛應用,技術(shù)水平已接近或達到國外同類產(chǎn)品。但對于1000kg以上托盤和產(chǎn)品的自動化輸送系統(tǒng),目前國內(nèi)成熟度較低,其核心關(guān)鍵技術(shù)仍然掌握在國外企業(yè)手里。因此,自主開發(fā)大規(guī)格重載自動化物流系統(tǒng),替代進口,顯得尤為重要,這不僅關(guān)系到企業(yè)本身的長遠發(fā)展,也對切實保障國家經(jīng)濟安全和國防安全具有重要意義。

02 現(xiàn)狀分析

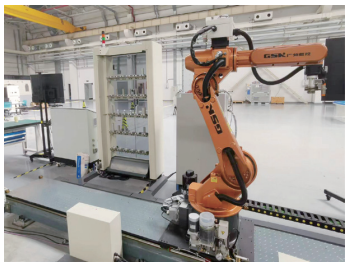

在自動化領(lǐng)域,托盤及工件自動搬運不僅可以大大提高效率,降低人力強度和成本,還可以有效地提高產(chǎn)品質(zhì)量及一致性。目前主流的輸送工具包括AGV、RGV、桁架機械手(見圖1)、軌道機器人(見圖2)和堆垛機等,搬運、交換、上下料等的主要機構(gòu)為氣(電)動卡爪、插臂等形式。

圖1桁架機械手

圖2軌道機器人

桁架機械手和軌道機器人一般用于500kg以下托盤工件的搬運,尤其是300kg以下產(chǎn)品搬運優(yōu)勢明顯,成本低,技術(shù)成熟度高,運行靈活可靠。超過300kg負載的機器人受制于本體多關(guān)節(jié)串聯(lián)結(jié)構(gòu),剛性和定位精度很難得到有效保證,即便能夠滿足重載運輸要求,價格也很昂貴,性價比較差,因此應用較少。

AGV輸送車(見圖3)具有良好的柔性,只需改變控制軟件實現(xiàn)運行路徑的變更,空間無障礙,智能程度比較高,但其承載能力一般不高,大規(guī)格重載的AGV成本又極高,AGV的定位精度一般為±5mm, 無法滿足自動上下料對高精度定位的要求。此外AGV采用蓄電池作為動力源,需要定時進行充電,很難保證滿負荷連續(xù)運行12h以上,且通信大多依靠WIFI,在許多軍工企業(yè)使用受限。

圖3 AGV輸送車

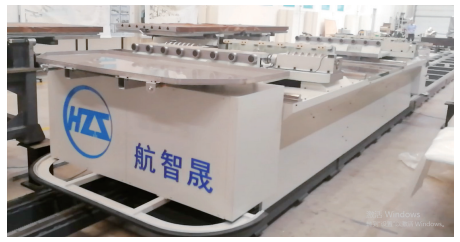

RGV輸送車(見圖4)沿固定軌道運行,通過電動機帶動減速器再通過齒輪齒條、同步帶、鏈條等方式傳動,導向傳動精度高,通過電動機編碼器的位置反饋進行半閉環(huán)控制,可實現(xiàn)±0.5mm的定位要求,能夠滿足托盤交換機構(gòu)對輸送車定位準停精度的要求。通過合理的結(jié)構(gòu)設計和驅(qū)動選擇可滿足中大托盤及工件的搬運,在重載(1000kg以上)時優(yōu)勢明顯。但由于RGV一般不配置升降機構(gòu),只能水平進行托盤交換,因此托盤緩存庫只能設計成單層,庫位或站位數(shù)量有限,除了針對一些加工工時較長的鈦合金飛機結(jié)構(gòu)件等零件加工可滿足節(jié)拍要求以外,對于大多數(shù)零件的自動化加工,庫位數(shù)量都很難滿足12h無人值守和生產(chǎn)線運行節(jié)拍要求。

圖4 RGV輸送車

大型重載堆垛機物流系統(tǒng)不僅具有RGV的幾乎所有優(yōu)點,而且配置了升降載貨臺,物料及托盤可以立體存放,空間利用率大幅度提高。通過對潛在用戶及已有項目的深入分析和調(diào)研,發(fā)現(xiàn)堆垛機系統(tǒng)應用前景廣泛,尤其針對發(fā)動機機匣等零件自動化加工生產(chǎn)線具有很強的適用性。

對于大規(guī)格重載堆垛機物流系統(tǒng),技術(shù)難度大,研發(fā)投入高,目前國內(nèi)成熟度較低,能夠投入產(chǎn)線實際運行的也只有寧江、海天等少數(shù)機床企業(yè),且只針對自家機床進行組線,不作為獨立產(chǎn)品對外銷售,適用性不強。國外能夠生產(chǎn)重載堆垛機物流系統(tǒng)的廠商主要有芬蘭的法斯頓(見圖5)、德國的利勃海爾(見圖6)等,其產(chǎn)品經(jīng)過數(shù)十年應用驗證和迭代完善,可靠性高,穩(wěn)定性好,并已形成完整的產(chǎn)品系列,在眾多領(lǐng)域均有較為成熟的應用。

圖5法斯頓堆垛機

圖6利勃海爾堆垛機

03 堆垛機總體結(jié)構(gòu)

本文研究的堆垛機主要用于中大型結(jié)構(gòu)件機械加工生產(chǎn)線上托盤(含物料、工裝、夾具)在各設備之間全自動轉(zhuǎn)運以及工序間緩存、裝卸。相較于傳統(tǒng)倉儲立體庫用堆垛機具有更高的結(jié)構(gòu)剛性、控制柔性、位置精度、可靠性和安全性等。堆垛機用于存儲單元出入貨架的搬運作業(yè)。

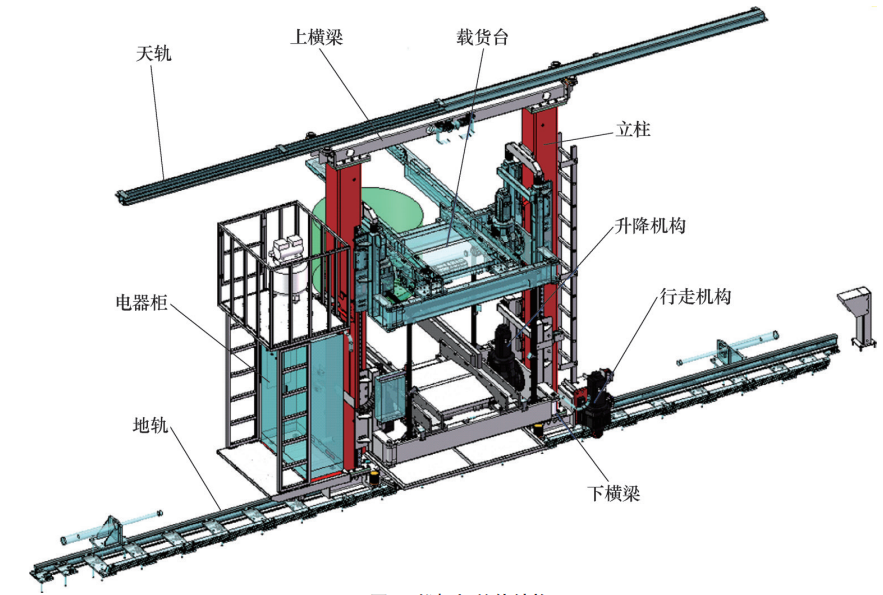

如圖7所示,堆垛機主要由機架、載貨臺(含貨叉)、行走機構(gòu)、升降機構(gòu)、控制系統(tǒng)、外形檢測裝置和安全保護裝置等組成[1]。在生產(chǎn)線內(nèi)進行機架水平直線往復、載貨臺垂直升降、貨叉左右伸縮叉取等運動,實現(xiàn)托盤及物料存取和轉(zhuǎn)運。

圖7堆垛機總體結(jié)構(gòu)

3.1 機架

上橫梁、下橫梁及兩側(cè)立柱組成的矩形框架為堆垛機主體結(jié)構(gòu),稱為機架,運行于上下導軌之間。結(jié)構(gòu)件采用大截面矩形鋼管和鋼板焊接而成,并通過焊后和粗加工后兩次熱時效消除應力,保證了總體的強度、剛性和穩(wěn)定性[2,3]。

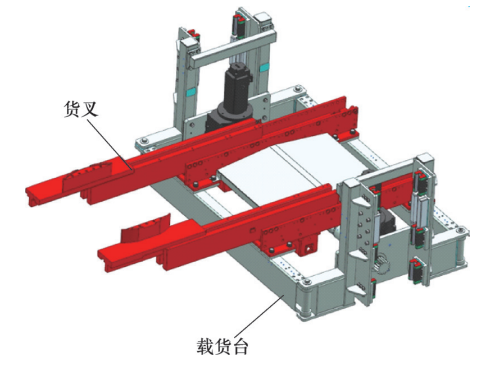

3.2 載貨臺

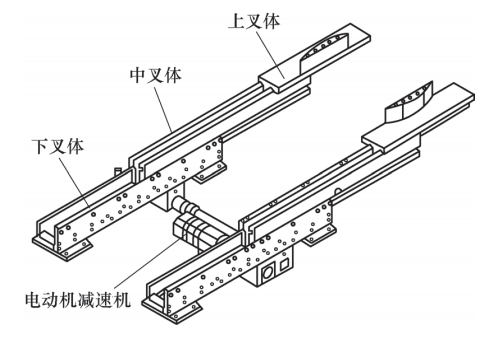

載貨臺用于承載托盤及物料,由載貨臺本體和貨叉組成(見圖8)。載貨臺沿立柱上的導軌作垂直于行走方向的運動(起重)和垂直于起重-行走平面方向的貨叉左右伸縮運動。生產(chǎn)線內(nèi)不同設備、裝卸站、線邊庫位等由于結(jié)構(gòu)特點和工作方式不同,承接托盤的工作臺與堆垛機軌道中心線的距離不一致,這就需要貨叉既要有足夠的行程,又可以在任意伸縮位置準停,以適應不同設備間的托盤交換需求,同時貨叉的撓度也要嚴格控制,撓度過大就會導致托盤與設備間的零點定位系統(tǒng)無法匹配入位而造成損壞,影響設備及生產(chǎn)線正常運行。基于以上分析,貨叉采用雙伸位雙向伸縮貨叉,驅(qū)動形式采用伺服電動機通過減速機驅(qū)動齒輪齒條實現(xiàn)貨叉伸縮運動。貨叉結(jié)構(gòu)(見圖9)主要由上叉體、中叉體和下叉體等組成。叉體材料選用優(yōu)質(zhì)合金結(jié)構(gòu)鋼鍛造后經(jīng)機加工而成,結(jié)合優(yōu)化的結(jié)構(gòu)設計,強度高,剛性足。下叉體安裝在載貨臺上,中叉體和上叉體在齒輪齒條的驅(qū)動下向外延伸,使上叉體的伸縮距離直接延伸至目標位置。叉體之間相對運動采用高剛性、高承載能力的凸輪隨動軸承夾持叉體自身導向部位進行支承和導向。

圖8載貨臺結(jié)構(gòu)

圖9貨叉結(jié)構(gòu)

3.3 行走機構(gòu)

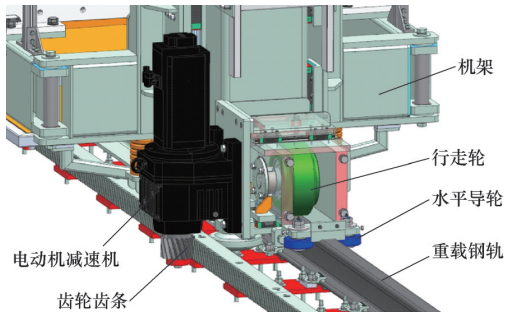

傳統(tǒng)立體庫巷道堆垛機普遍采用的行走輪驅(qū)動形式存在車輪與導軌的相對滑動,導致運動精度不高,一般只能達到±5mm,無法滿足機械加工生產(chǎn)線托盤取放的±2mm甚至更高的精度要求。因此,機械加工生產(chǎn)線應用的堆垛機機架行走和載貨臺升降運動采用伺服電動機通過減速機驅(qū)動齒輪與齒條嚙合傳動,這種驅(qū)動形式的優(yōu)勢是通過增加齒條的數(shù)量和長度易于實現(xiàn)長行程運動,傳動精度高,驅(qū)動力大,互換性和模塊化程度高。為降低運行噪聲并提高運行平穩(wěn)性,齒型選用螺旋齒。

堆垛機行走支承和導向采用天地軌形式。相較于直線導軌副容差能力較強,對地基等安裝條件要求不高,對接和調(diào)整方便,更易于實現(xiàn)往復運動的長行程布置,保養(yǎng)維護簡單,導向精度完全滿足生產(chǎn)線托盤存儲要求,性價比高。

地軌承載整個堆垛機及貨物的自重,采用重型鋼軌,單軌布置。地軌安裝在地面的基礎(chǔ)板上,基礎(chǔ)板通過化學錨栓與地面固定。地軌通過鋼制墊板進行調(diào)平,調(diào)平板與軌道間設有減振橡膠板。機架下橫梁前后各安裝一個大規(guī)格鋼制行走輪,在地軌上滾動運行,為防止車輪啃軌,行走輪采用無輪緣圓柱車輪,兩側(cè)安裝有水平導向輪將地軌夾持在中間,防止側(cè)傾。天軌通過螺栓固接在上導軌吊梁上,機架上橫梁兩端各有一組導輪將天軌夾持在中間,防止機架傾覆。地軌端頭均設有固定端擋,能緩沖和承受堆垛機滿載全速運行的沖擊,并確保不損壞堆垛機的結(jié)構(gòu)。

行走機構(gòu)具體結(jié)構(gòu)如圖10所示。

圖10行走機構(gòu)

3.4 升降機構(gòu)

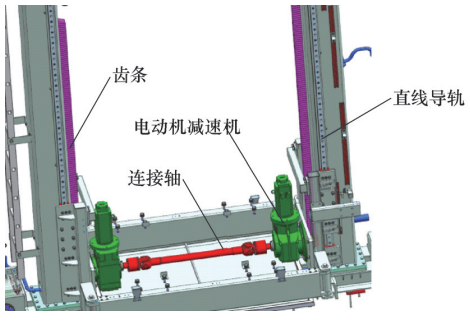

相對于倉儲立體庫,生產(chǎn)線內(nèi)托盤(物料)庫庫位數(shù)量一般不多,層數(shù)不會大于3層,即可滿足生產(chǎn)線內(nèi)產(chǎn)品24h無人值守的自動化加工要求。堆垛機升降運動行程較小,導軌一般不需要對接,安裝精度可由立柱加工保證,采用直線導軌副進行升降運動的支承和導向,提高了運行的精度和穩(wěn)定性。4條高剛性直線導軌副,分別安裝在立柱前后端面。每條導軌配置3個滑塊,共同支承導向載貨臺垂直升降運動,并承受貨叉在伸縮運動中的扭轉(zhuǎn)、傾覆力矩。為防止載貨臺由于突然斷電等意外情況導致跌落,4條直線導軌副均配置氣動抱閘。

載貨臺升降驅(qū)動采用雙伺服電動機配減速機兩側(cè)同步驅(qū)動,采用減速機輸出齒輪與安裝在立柱上的齒條嚙合傳動。兩組驅(qū)動減速機通過長直軸聯(lián)軸器剛性連接,機械結(jié)構(gòu)上保證兩側(cè)同步驅(qū)動運行。這種驅(qū)動形式相對于傳統(tǒng)巷道堆垛機采用的鋼絲繩和鏈條傳動精度和可靠性更高,傳動更為平穩(wěn)。

升降機構(gòu)具體結(jié)構(gòu)如圖11所示。

圖11升降機構(gòu)

04 結(jié)束語

本文通過對堆垛機物流系統(tǒng)背景和現(xiàn)狀分析,結(jié)合自動化加工生產(chǎn)線托盤及物料輸送的特點,對堆垛機總體結(jié)構(gòu)、各部件及系統(tǒng)的組成和功能特點進行了論述。通過在生產(chǎn)線內(nèi)應用驗證,該堆垛機性能穩(wěn)定,適用性強,滿足中大型托盤及物料(直徑1200mm,質(zhì)量2500kg)在生產(chǎn)線內(nèi)各設備、線邊庫、裝卸站等之間的平穩(wěn)轉(zhuǎn)運和精確存取。堆垛機設計中融入的模塊化思想為后續(xù)產(chǎn)品系列化開發(fā)奠定了基礎(chǔ)。

審核編輯 :李倩

-

自動化

+關(guān)注

關(guān)注

29文章

5622瀏覽量

79670 -

智能化

+關(guān)注

關(guān)注

15文章

4944瀏覽量

55767 -

堆垛機

+關(guān)注

關(guān)注

0文章

21瀏覽量

8928

原文標題:基于自動化機械加工生產(chǎn)線的堆垛總體結(jié)構(gòu)設計

文章出處:【微信號:indRobot,微信公眾號:工業(yè)機器人】歡迎添加關(guān)注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

相關(guān)推薦

機加工自動化生產(chǎn)線百科

機加工自動化生產(chǎn)線的設計要根據(jù)實際情況

機器人沖壓自動化生產(chǎn)線剖析設計要點

計算機自動化裝配專機,自動化裝配生產(chǎn)線結(jié)構(gòu)原理及其組成形式的詳解 精選資料分享

檢驗非標自動化生產(chǎn)線通過哪幾方面入手?

機加工和裝配自動化生產(chǎn)線的結(jié)構(gòu)組成案例

機加工自動化生產(chǎn)線結(jié)構(gòu)

機加工自動化生產(chǎn)線的優(yōu)勢和優(yōu)點

機加工自動化生產(chǎn)線提高生產(chǎn)效率

機加工自動化生產(chǎn)線的設計特點

好的機加工自動化生產(chǎn)線的優(yōu)勢

機加工自動化生產(chǎn)線怎么維護保養(yǎng)?

應用于機器人的堆垛總體結(jié)構(gòu)設計方案

幾種不同類型的機加工自動化生產(chǎn)線

基于自動化機械加工生產(chǎn)線的堆垛總體結(jié)構(gòu)設計

基于自動化機械加工生產(chǎn)線的堆垛總體結(jié)構(gòu)設計

評論