一、加工要求

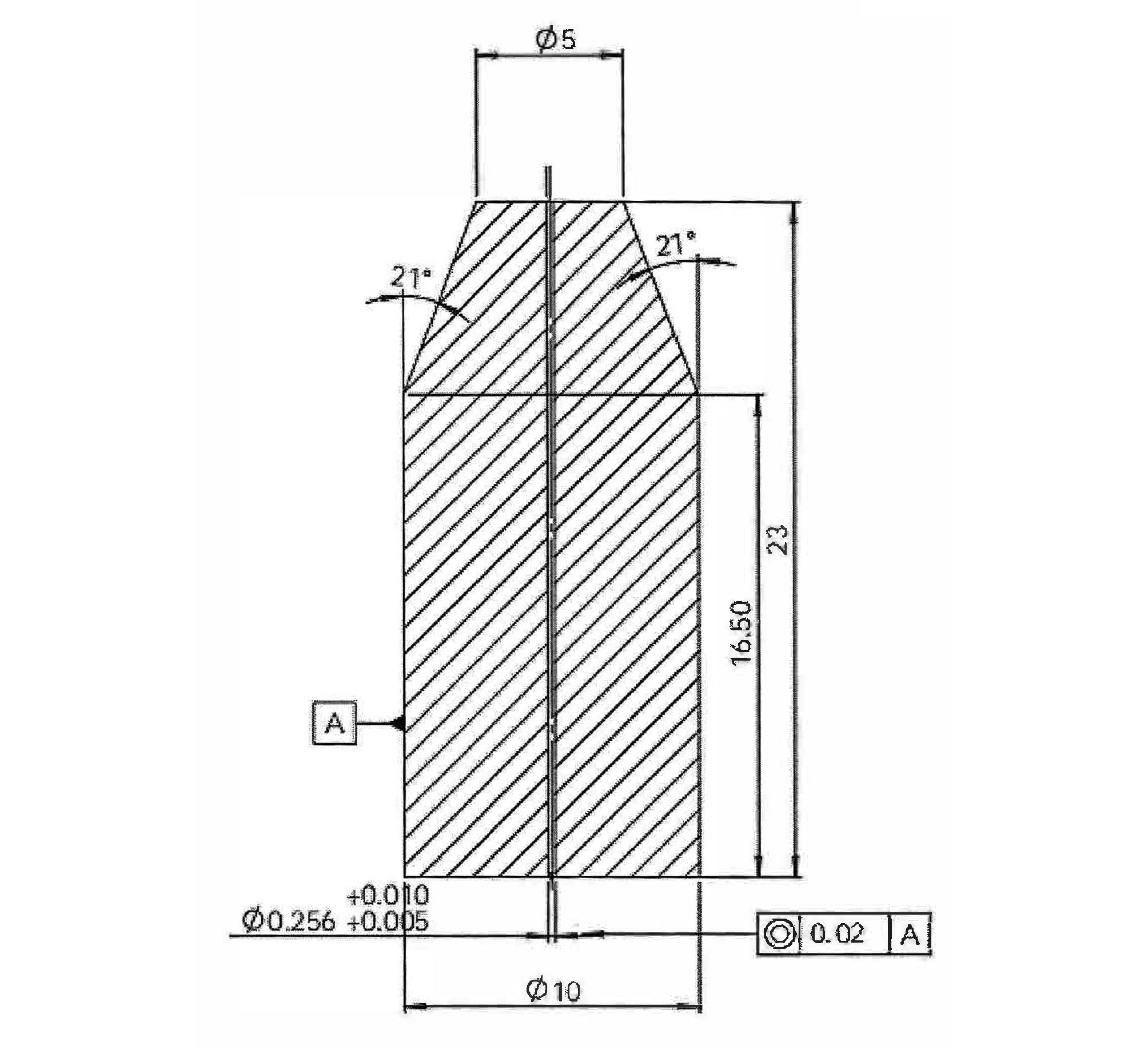

半導體行業PEEK導向柱超高精度深孔加工,孔洞加工深度為23mm,直徑為0.256 mm,正向精度±0.005mm。孔洞處于柱體中心位置,精度:±0.02mm。

導向柱深孔加工技術要求

導向柱深孔加工技術要求二、加工難點

正常微孔加工孔徑與孔深比一般不會超過1:10,此導向柱深孔加工高達1﹕90,屬于高難度加工范圍。

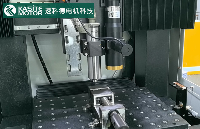

三、微納加工中心

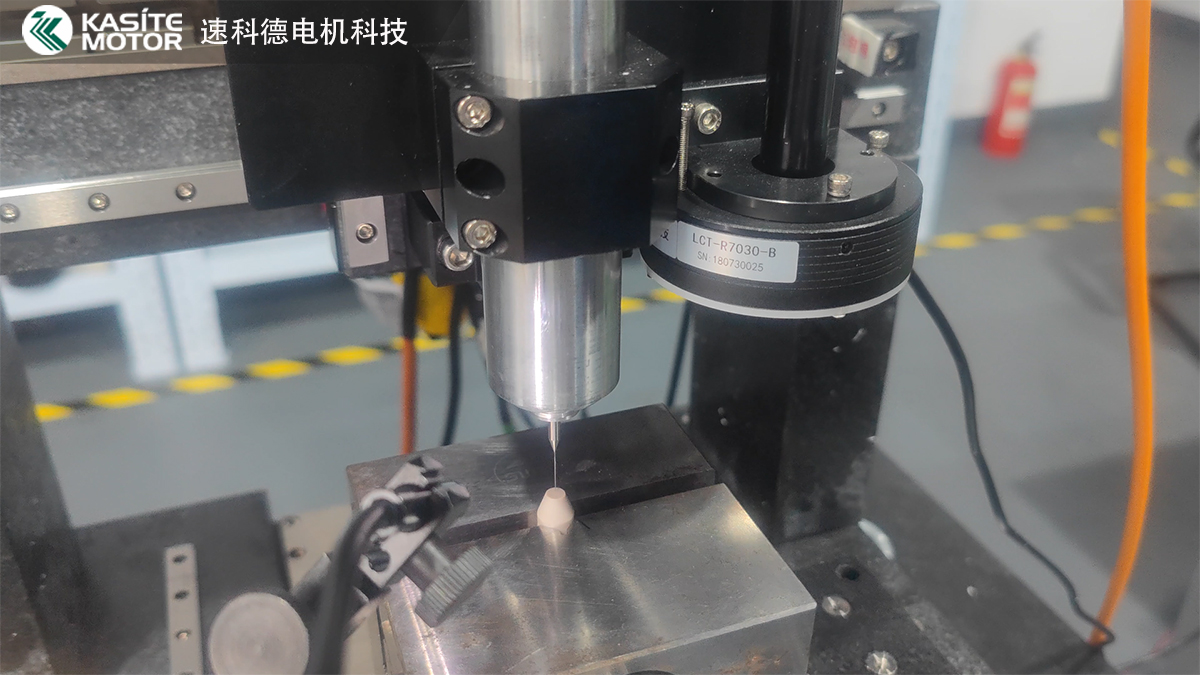

速科德Kasite高精度微納加工中心具有高速,超高精度等加工優勢,特別是在微小孔,深孔加工有著獨特的技術突破,解決了深孔加工存在的技術難點!

Kasite微納加工中心導向柱高精度深孔加工

Kasite微納加工中心導向柱高精度深孔加工1、設備優勢

- X、Y軸高精度直線電機驅動,Z軸絲杠,高精度光柵反饋,全閉環控制,可實時反饋

- 內部采用吸附一體的吸塵裝置,加工過程中實時清除粉塵

- 高像素相機,高精度定位,±0.1 μm

- X、Y、Z軸最高重復定位精度±0.1μm

2、電主軸優勢

- 德國SycoTec 4025高速主軸

- 最高轉速100,000轉/分鐘,精度≤1μm

- 體積小,重量輕

3、應用領域

Kasite速科德微納加工中心廣泛應用于半導體芯片(PEEK、PCB、封裝底板),精密醫療儀器,光學設備等超高精度的精密加工。

聲明:本文內容及配圖由入駐作者撰寫或者入駐合作網站授權轉載。文章觀點僅代表作者本人,不代表電子發燒友網立場。文章及其配圖僅供工程師學習之用,如有內容侵權或者其他違規問題,請聯系本站處理。

舉報投訴

-

半導體

+關注

關注

334文章

27719瀏覽量

222680

發布評論請先 登錄

相關推薦

康謀方案 | BEV感知技術:多相機數據采集與高精度時間同步方案

隨著自動駕駛技術的快速發展,車輛準確感知周圍環境的能力變得至關重要。BEV Camera數據采集方案有效解決了多相機同步采集和高精度時間同步的難題,還提供了靈活的相機參數配置和高效的數據傳輸,能夠滿足自動駕駛和

微流控芯片中的CNC加工技術

核心特點是將實驗流程微型化,并通過微機電加工技術在芯片上構建微流路系統。 CNC加工技術的基本原理 CNC(計算機數控)加工技術是一種利用計算機控制機床進行零件加工的

精密與超精密加工技術的發展趨勢

精密與超精密加工技術的起源可以追溯到原始社會。在那個時代,原始人類通過打磨石器制作出具有鋒利邊緣和特定形狀的工具,這被認為是最早的手工研磨工藝的雛形。進入青銅器時代后,制作光滑表面的銅鏡逐漸成為一種

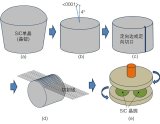

SiC單晶襯底加工技術的工藝流程

SiC單晶是一種硬而脆的材料,切片加工難度大,磨削精度要求高,因此晶圓制造是一個長時間且難度較高的過程。本文介紹了幾種SiC單晶的切割加工技術以及近年來新出現的晶圓制備方法。

深控技術 “不需要點表的工業網關” 在機械加工中的解決方案及實施案例

設備之間的數據采集、傳輸與協同工作變得愈發重要。深控技術研發的 “不需要點表的工業網關” 為機械加工企業提供了一種創新的解決方案,有效解決了傳統工業網關在使用過程中面臨的諸多痛點,極大

速科德Kasite丨兩種保障砂輪修整質量的方法 助力磨削加工

速科德提供高精度滾軸修整與DressView?系統修整砂輪,前者利用金剛石滾輪,后者無需傳感器,均達高精度要求,提高修整效率和質量,適用于多

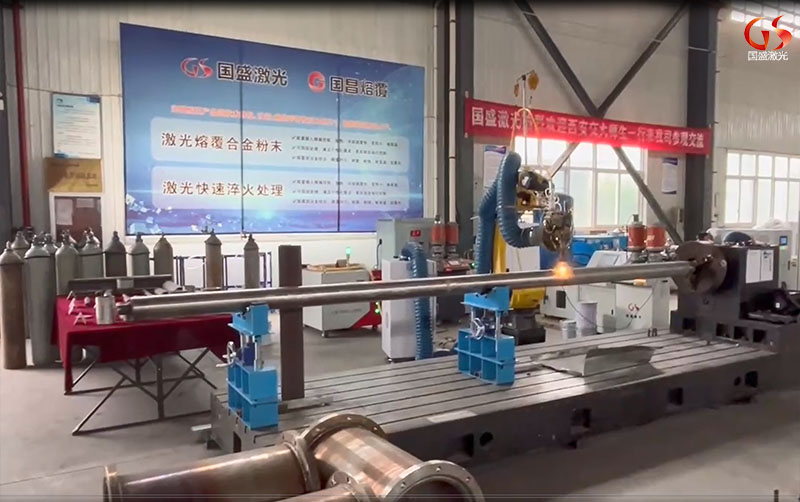

軋輥激光熔覆修復加工技術

,還會對產品質量產生不良影響。因此,軋輥修復加工技術的研究與應用具有重要意義 一、軋輥激光熔覆修復加工技術原理 激光熔覆修復加工技術是一種利用高能密度激光束作為熱源,在軋輥表面熔覆一層或多層具有特定性能的合金

鋼結構加工新選擇:激光切管機引領高精度切割潮流

隨著科技的不斷進步,鋼結構加工行業正迎來一場技術革新。在這場變革中,鐳拓激光切管機以其高精度、高效率的切割能力,正逐漸成為行業內的新寵,引領著高精度切割的潮流。鐳拓激光切管機的出現,為

深圳恒興隆機電|高光玻璃電主軸:高效精密加工的新選擇...

玻璃電主軸的優勢1、高精度加工:高光玻璃電主軸采用先進的控制系統和精密的機械加工技術,能夠實現微米級的加工精度。這對于需要

發表于 04-22 10:48

速科德PEEK導向柱高精度深孔加工技術方案

速科德PEEK導向柱高精度深孔加工技術方案

評論