AEC-Q101文件名稱是

FAILURE MECHANISM BASED STRESS TEST QUALIFICATION FOR DISCRETE SEMICONDUCTORS IN AUTOMOTIVE APPLICATIONS

翻譯過來是

AEC-Q101最新的版本是Rev_E,發布于2021年3月,文件比較新,當前網上很難找到公開的中文翻譯版文檔。此篇翻譯和解讀,就是基于官方公開的英文版本為基礎。

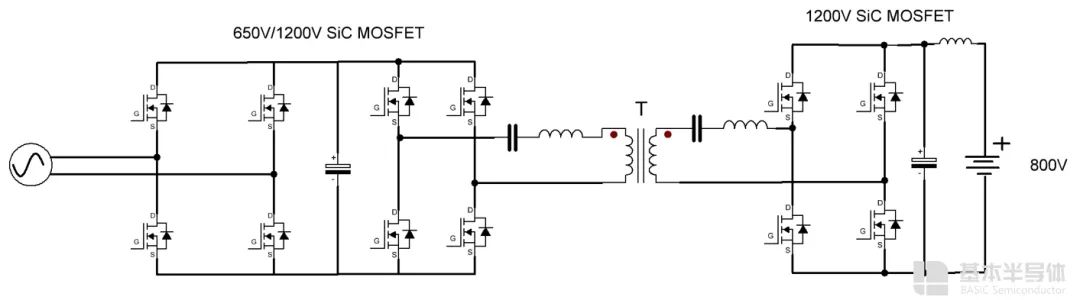

AEC Q100是針對半導體集成電路,也就是把很多PN節做到一塊半導體芯片上組成復雜的功能,比如MCU、Digital、Analog、Mixed signal、SOC、存儲芯片等。

AEC Q101針對的半導體分立器件,就是在晶片上僅有單個或者少量的PN節組成。可分為功率器件與小信號器件,主要是整流、穩壓、開關、變頻等功能,功率器件可細分為二極管、晶體管與晶閘管,晶體管則可分為MOSFET(場效應晶體管)、IGBT(絕緣柵雙極型晶體管)、雙極型晶體管與其它晶體管。)

1 適用范圍:

本文件定義了分立半導體器件(例如晶體管、二極管等)可靠性認證的最低標準,包含應力測試認證要求和參考的試驗標準。本文件并不代表可以免除供應商公司內部質量認證計劃的責任。此外,本文件不免除供應商滿足本文件范圍之外的任何用戶要求。在本文檔中,“用戶”被定義為在生產中研發或應用分立半導體部件的任何公司。用戶有責任確認和驗證證實符合本文件的所有測試和評估數據。

1.1 目標

本規范的目的是確定一種產品能夠通過規定的各項驗證測試,因而可以預測該產品在實際應用中可以達到一定水平的質量及可靠性。

1.2 參考文件

各個參考文件的更新和修訂也將自動生效,后續的驗證計劃將會自動使用這些參考文件的更新版本。

1.2.1 軍工等級標準

MIL-STD-750半導體器件的試驗方法

1.2.2 工業等級標準

UL-STD-94 器件和電器中零件的塑料材料可燃性測試

JEDEC JESD-22 封裝器件可靠性試驗方法

J-STD-002 元件引腳、端子、接線片、端子和導線的可焊性試驗

J-STD-020 非密封固態表面貼裝器件的濕度/回流靈敏度分類

JESD22-A113 可靠性測試前對非密封表面安裝器件的預處理

J-STD-035 非密封封裝電子元件的聲學掃描測試

1.2.3 汽車等級標準

AEC-Q001 部件平均測試指南

AEC-Q005 無鉛產品測試要求

AEC-Q006 使用銅(Cu)線鏈接部件的認證要求

AEC-Q101-001人體模型(HBM)靜電放電(ESD)測試

AEC-Q101-003 綁線鍵合剪切試驗

AEC-Q101-004 多種混合試驗方法

?無鉗位感應開關

?介質完整性

?破壞性物理分析

AEC-Q101-005帶電器件模型(CDM)靜電放電(ESD)測試

AEC-Q101-006 12V系統智能電源器件短路可靠性表征

1.2.4 其他參考資料

IATF16949

1.2.5 已取消的試驗內容

AEC-Q101-002Machine Model (MM) Electrostatic Discharge (ESD) Test

由于文件過時,而從JEDEC標準中移除。HBM和CDM幾乎涵蓋了所有已知的與靜電相關的故障機制。

1.3 定義

1.3.1 AEC Q101認證

根據本文件中的要求,成功完成并通過對應認證測試并做好規范記錄的情況下,允許供應商聲稱該部件是“通過AEC-Q101認證”的。供應商在與用戶達成一致的情況下,可以在樣品數量和測試條件低于本文件要求的情況下進行鑒定。然而,這部分認證結果不能被視為通過“AEC-Q101認證”,直到這些在未滿足本規范的要求已成功完成。請注意,AEC-Q101認證沒有“認證資質”,也沒有AEC官方運行的認證委員會來進行產品認證。

根據本規范,分立半導體的最低環境溫度范圍應為- 40°C至+125°C。

通過銅線鍵合的部件必須要符合AEC-Q006文件中規定的要求。針對銅線鍵合產品應使用AEC-Q006中的測試要求取代本文檔中的測試要求。除銅線之外的所有其他產品測試均按AEC Q101文檔內容進行(見表2中的注3)。

1.3.2 產品應用的認可性

產品應用的認可被定義為客戶同意在他們的應用中使用某器件產品,但客戶如何承認產品應用的方式并不在本文檔的范圍。

1.3.3 專用術語

在本文件中,“Part部件”指與“Device器件”或“Component組件”(即,單個二極管,晶體管,壓敏電阻等)相同的實體,其Die芯片在塑料模具化合物中成型或未成型(即金屬罐晶體管,玻璃二極管等),具有可焊接端子用于板連接。以裸片或晶圓形式交付的分立器件芯片使用適當的載體或臨時封裝來進行認證以符合Q101的要求。

2 通用要求

2.1 各種文件要求的優先級

如果本規范的要求與任何其他文件的要求發生沖突,則適用以下優先順序:

a.采購訂單

b.特殊同意零件規格

c.本文檔

d.本文檔1.2節中的參考文件

e.供應商規格書

對于根據本規范被認為合格的部件,采購訂單和/或特定產品規格要求不能放棄或減損本文件的要求。

2.2通用數據的使用以滿足認證和重復認證要求

鼓勵使用通用(家族)數據來簡化認證/再認證的過程。如果考慮使用通用數據,必須基于以下標準:

a.表2所列零件的資質要求。

b.與零件各特性和制造工藝相關的具體要求矩陣,如表3所示。

c.附錄1中規定的家組準則的定義。

d.可以代表正常總體的隨機樣本。

e.使用產品/工藝家族中最差的零件做為認證樣品。(最嚴苛標準的產品或者最復雜的產品)

附錄1定義了將各部件分組為家族的標準,目的是考慮來自所有家族成員的數據對所討論部件的約束是等效的、通用并可接受的。

適當注意這些認證家庭的方法指南,可以積累并適用于家組產品其他部分的信息。這些信息可用于證明部件家族系列的一般可靠性,并最大限度地減少對特定部件的認證測試流程的需求。這可以通過對代表認證產品家族“四個角Corners”的一系列零件進行認證來實現(例如,最高/最低電壓,最大/最小Die等)。

通用數據的來源應來自供應商認證的測試實驗室,可以包括內部供應商資格、用戶特定資格和供應商的工藝過程監控。提交的通用數據必須滿足或超過表2中規定的測試條件。表1提供了如何應用現有零件測試數據來減少認證所需的批次數量的要求。每個零件提交認證數據時必須對單個用戶零件的規格進行電氣特性描述,不允許使用通用特性描述數據。用戶的決定將是是否接受通用數據而不是指定零件測試數據的最終權威要求。

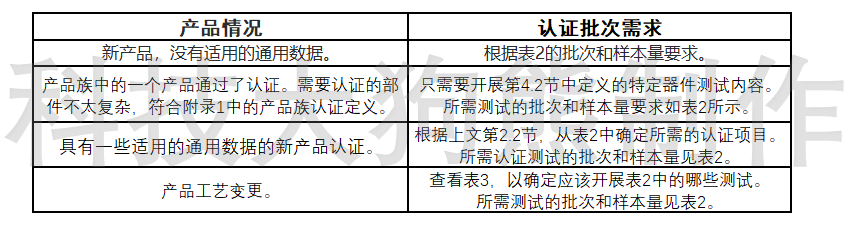

表1 產品認證/重復認證批次需求

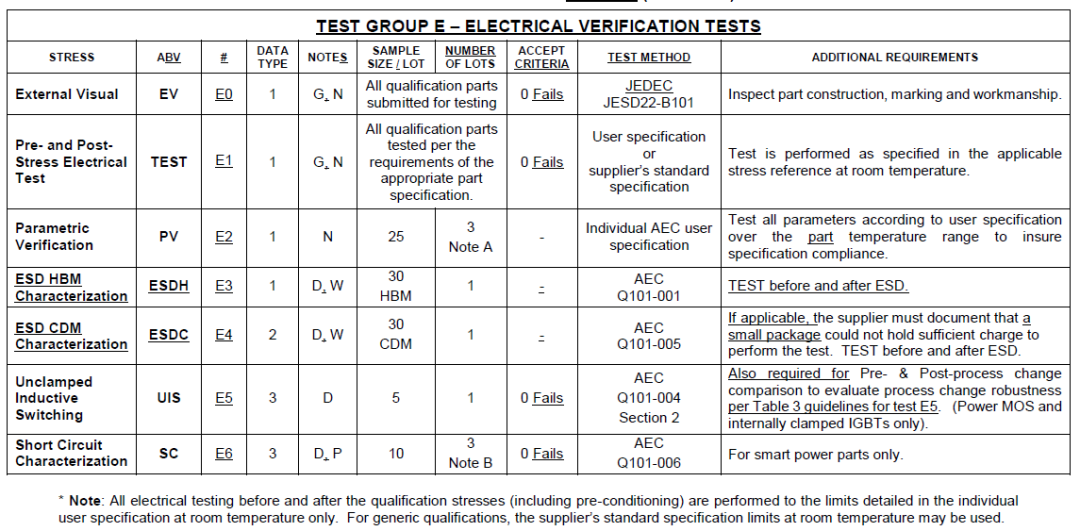

表2定義了一組測試驗證內容,新產品認證或者關于產品設計或工藝變更的再認證都必須考慮這些測試內容。

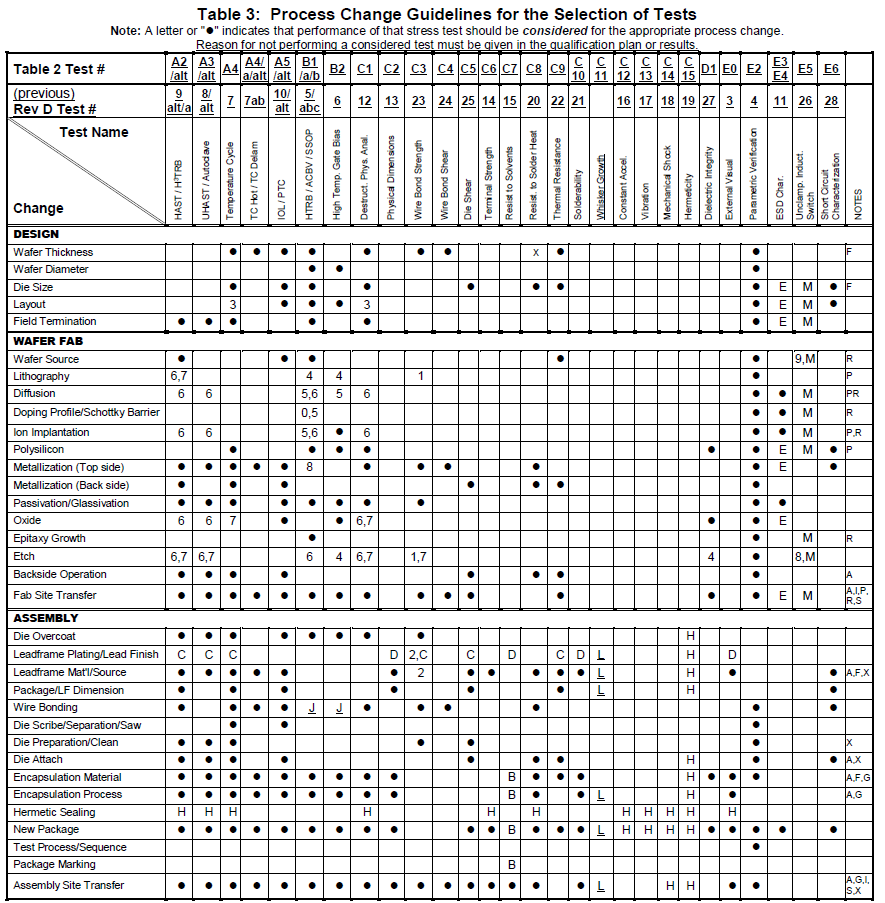

表3定義了對該產品提出的任何更改都必須考慮的對應認證測試矩陣。表3對于與工藝變更相關的新認證和重新認證都是相同的。此表是一個測試內容集,供應商和用戶應將其作為討論有關認證/再認證所需測試項目的基準。供應商有責任提出并記錄為什么不去執行其中定義的任何測試內容的理由。

2.3 測試認證樣品

2.3.1 批次需求

批次數量需求列于表

2.3.2生產要求

所有待認證的產品應在用于大批量生產現場的工裝夾具和工藝設備上生產出來,這些設備將用于未來支持產品按預計產量交付。(編者注:就是說認證樣品必須來自大批量相同的生產線和設備)

2.3.3 認證樣品的重復使用

已用于無損認證試驗的產品可用于其他認證測試。除工程分析外,已用于破壞性認證試驗的部件不得再用于其他用途。

2.3.4 樣品數量要求

用于認證測試的樣品數量與提交的通用數據結果,必須與表2中定義的最小樣品數量和接受標準相一致。

如果供應商選擇提交通用數據進行認證/重復認證,則必須報告通用數據具體的測試條件和結果。現有的適用通用數據應首先滿足上述的要求和2.3節中對應表2中的每項要求。如果通用數據不滿足這些要求,則應進行產品全部認證測試。

供應商必須將待認證的特定樣品或可接受的通用樣品進行任意組合,總數量至少為3批× 77件/批。

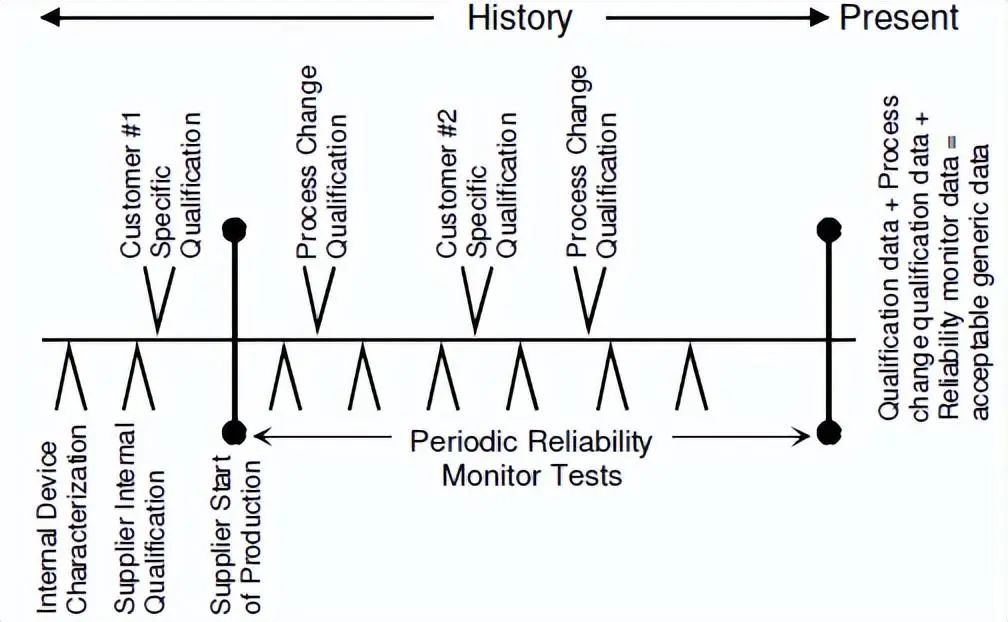

2.3.5 通用數據可接受的時間限制

通用數據的可接受性沒有時間限制,使用下面的圖表可以使用其中適當的可靠來源數據。這些數據必須來自于附錄1中定義的特定產品或相同系列中的某個產品。潛在的通用數據來源可以包括任何該客戶的特殊認證數據(保留客戶名稱)、工藝過程變更認證和周期可靠性監視數據(參見下圖1)。

通用數據的可接受性沒有時間限制,只要將符合要求的可靠性數據提交給用戶進行評估即可。使用下面的圖表,可以使用符合要求的可靠性數據來源。該數據必須來自附錄1中定義的特定產品或同一資質家族中的某個產品。潛在的通用數據來源可能包括任何特定于用戶的數據(保留用戶名)、過程變更的驗證和定期可靠性監控數據(參見圖1)。

圖1 通用數據的時間流程和可接受的標準

需要注意的是:一些工藝制程改變(如Die減小)將會影響通用數據的使用,以至于這些改變之前得到的認證數據就不能作為通用數據接受使用。

2.3.6 應力前測試和應力后測試的要求(測試要求)

所有認證項目應力測試前和應力測試后的產品都必須在室溫下按照指定用戶產品詳細規格書中定義的電氣特性進行測試。

(編者注:原則上要進行和生產線上測試設備完全一致的測試,以確保驗證前后的產品性能)

2.4應力測試后驗證失敗的定義

認證測試失敗定義為器件表現出以下任何情況:

a.不符合用戶器件需求規格或對應的供應商器件規格書中定義的電氣性能測試限值。最低要求的試驗參數應符合附錄5中規定。

b.環境試驗完成后,每次試驗的測試值沒有保持在初始±20%的范圍。對于低于100nA的漏電流,測試機的精度可能會導致無法對初始讀數進行分析。

對于使用RDSon≤2.5 mOhm產品的IOL、PTC和TC測試,RDSon的漂移允制值為≤0.5 mOhm。

僅對于擊穿電壓,只有當最終讀數在規格書最大值的20%以內時,初始測量值的>20%的漂移被認為是故障。

(編者注:也就是說擊穿電壓,應力實驗后允許測試值比規格書范圍高20%,而其他項目不可以高出規格書范圍,這就是此條存在的意義,但是仍然不能比初始值偏離20%以上。)

c.允許的泄漏電流極限值,對于濕度相關試驗不超過初始值的10倍,對于所有其他試驗不超過初始值的5倍。

僅對于mosfet,對于0h測試值<10nA (IGSS和IDSS),施加應力后的允許值為測試100nA,其他測試項目為50nA。

d.由于環境試驗而出現器件外部物理損壞的任何部件。

超過上述要求的樣品想通過認證必須得到供應商的證明和用戶的批準。如果故障原因(由制造商和用戶同意)是由于操作不當或ESD引起的,則可以不認為是產品故障,但應作為認證數據記錄提交。

2.5 通過認證/再認證的標準

通過表1中規定的所有適用的認證測試項目,對指定產品進行獨立驗證測試(使用文件指定的最小樣本量并且結果零故障)或展示可接受的產品家族通用數據(使用附錄1中定義的產品家族定義指南和對應的所需批次數量及樣本數量),根據本文件的標準確定該樣品認證合格。

未達到本文件所要求的測試驗收標準的產品,要求供應商完善的確定并提供失效根本原因,實施糾正措施并進行驗證,以向用戶保證失效故障機制已被分析透徹和控制。在確定失效的根本原因并確認糾正和預防措施是有效的之前,不應認為該產品通過了認證測試。如果使用的通用數據中包含任何故障或者失效,則該數據不能作為通用數據使用,除非供應商已對故障情況采取了糾正措施。在提交相關數據后,用戶可以要求供應商證明糾正措施的有效性。

強烈建議進行徹底的分析,以檢測在抽樣總體之外產生行為或響應的被測試部件上的潛在組件弱點,即使這些部件仍然在接受標準范圍內。

用戶要求的任何本文件未規定的特殊可靠性測試或條件應由供應商和用戶共同商定,并且其他測試內容并不妨礙產品通過本文件規定的資格測試項目。

2.6 備選檢測要求

任何與表2中所列的測試要求和條件的偏差都超出了本文檔的范圍。偏差(例如,其他的加速測試方法)必須向AEC說明,以供考慮并納入本文件的未來版本進行補充修訂。

更多信息請參見附錄7:AEC-Q101和任務剖面文件的使用。

3 認證和再認證

3.1 新產品的認證

新產品認證的應力測試要求和相應的測試條件如表2所示。對于每一項認證,供應商必須提供所有這些測試的數據報告,無論是待認證器件的應力測試結果還是可接受的通用數據,供應商都必須保留所有的數據結果。

同時也應該對同類系列/家族的器件驗證結果進行復審,以確保在這個系列/家族中沒有存在共性的失效機理。無論何時使用通用數據,都必須由供應商證明并得到用戶批準。對于每個產品的認證,供應商必須向要求產品認證的用戶提供認證的設計、實施和認證結果。見附錄2。

3.2 產品發生變更后的重新認證

當供應商對產品或制程作出了調整變更,從而影響了(或潛在影響)產品的外形、兼容性、功能、質量和可靠性時(見表3的指導原則),該產品就需要重新認證。

3.2.1 制程改變通知

供應商需要滿足客戶對產品/制程變更的要求。

3.2.2 需要重新認證的變更

上述提到的產品任何變更,都需要執行表2中所列的對應測試內容,并使用表3確定重復認證測試計劃。表3應該用作確定變更需要執行哪些測試項目或是否可以為這些測試提交等效的通用數據的指南。

3.2.3 通過重新認證的標準

如果第一次認證失敗,應分析所有失敗的根本原因,并按要求制定糾正和預防措施。如果用戶批準了對應的產品控制措施,并建立和驗證了糾正和預防措施,并且可以證明產品通過了重新認證,則可以授予該產品或產品家族“認證”。

3.2.4 使用方(客戶)的認可

如果一個變更不會影響產品的工作溫度等級,但是會影響其使用時的性能。如果客戶對制程改變有單獨的授權許可,這種許可方式則超出了本文件的范圍。

3.3 認證測試計劃

要求供應商與每個用戶進行認證計劃討論(根據需要),以便在新產品的供應商確定后,或在工藝變更前(見第3.2.2節)盡快完成確認一直的認證測試計劃協議。認證測試計劃,應使用如附錄3所定義的標準方法,開展表2和表3所要求的測試。

4 認證測試

4.1 通用測試

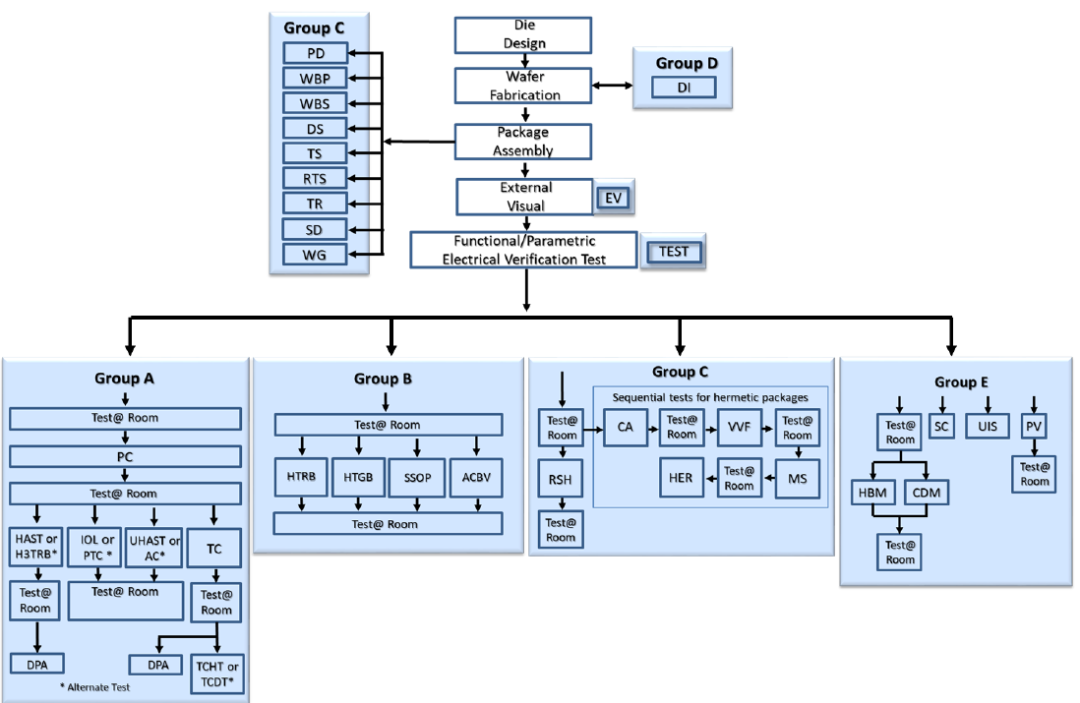

測試流程如圖2所示,測試細節要求如表2所示。并非所有測試項目都適用于所有器件。

例如,某些測試僅適用于密封封裝的器件,其他測試僅適用于功率MOSFET器件,等等。表2的“說明”欄和“附加要求”欄中說明了特定器件類型的適用測試。表2的“附加需求”列還用于突出顯示取代參考測試中描述的測試需求。

4.2 器件專項測試

必須對特定器件進行以下測試(即不允許使用家族數據代替這些測試):

a.靜電放電特性(表2,測試E3和E4)

b.參數驗證(表2,E2) - 供應商必須證明該器件能夠滿足用戶指定的器件規格書中詳細規定的參數限制。

4.3 數據提交類型

提交給用戶的數據分為三類(表2中的數據類型列):

4.3.1 數據類型1 - Type 1

這些測試的數據(通用或特定)應按照章節4.4定義內容的開展,并包括在每次認證提交的結果中。

4.3.2 數據類型2 - Type 2

封裝專項的測試數據不用包含在每個認證報告中提交(如果封裝是新的除外)。在沒有重大變化的情況下,供應商可以提交一份“完成文件”來代替這些數據,該文件引用了以前進行的封裝專項測試的成功完成情況。對于測試C2(物理尺寸),應參照適當的用戶封裝規范完成文件。

4.3.3 數據類型3 - Type 3

重復認證數據應按照表3的要求包含在提交的認證報告中。對于新零件,應按照表2的要求在認證測試報告中包含相關數據。供應商在制定重復認證計劃時,應將這些測試項目視為新零件認證(包括新封裝)或工藝變更提供測試支持依據的有用工具。供應商有責任說明為什么不需要進行這些測試。

4.4 數據提交格式

應按照附錄4的定義格式提交認證測試數據報告。原始數據和直方圖應要求提交給每個用戶。所有數據和文件(例如,未執行測試的理由等)應由供應商按照IATF16949的要求進行維護。

4.5 無鉛元器件的測試要求

供應商應遵守AEC-Q005無鉛測試要求開展在引線/端子上的電鍍材料含有<1000ppm重量的無鉛(Pb)器件。

圖2 Q101應力測試流程圖

(通過上圖可以看出,Q101分位ABCDE,共計5組內容,30項測試內容,其中部分內容是選其一開展就可以的)

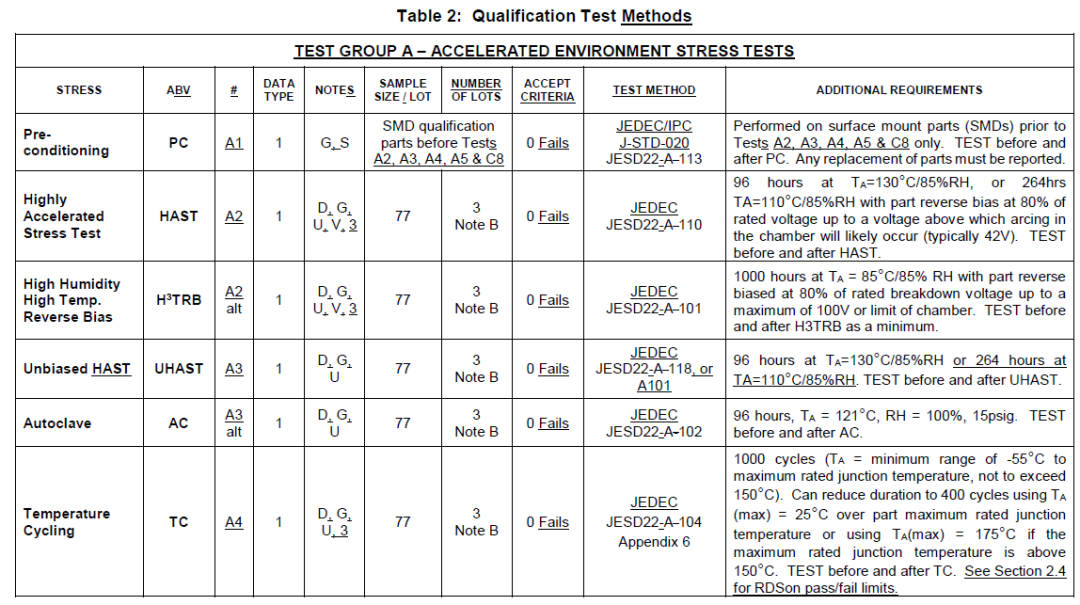

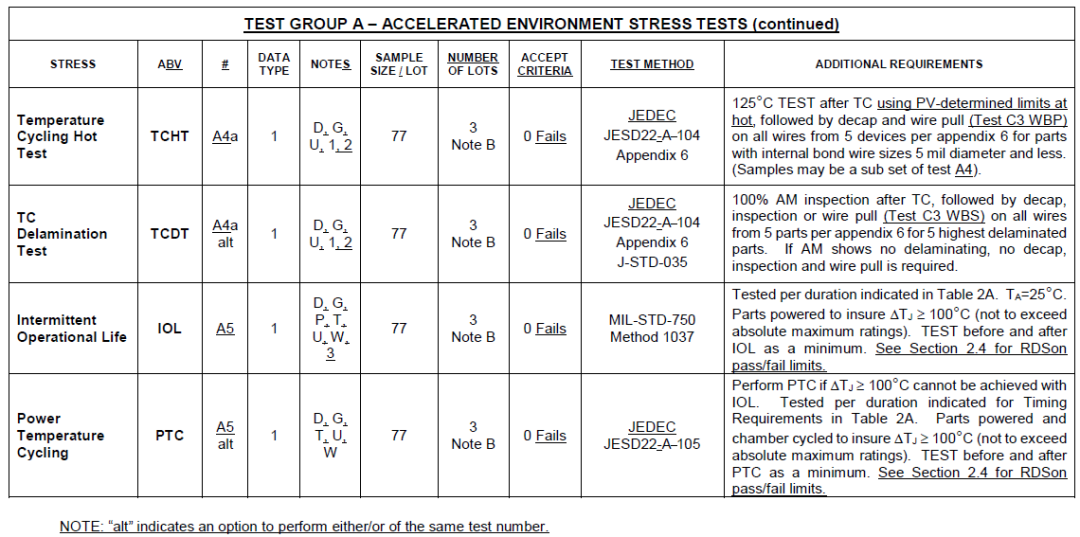

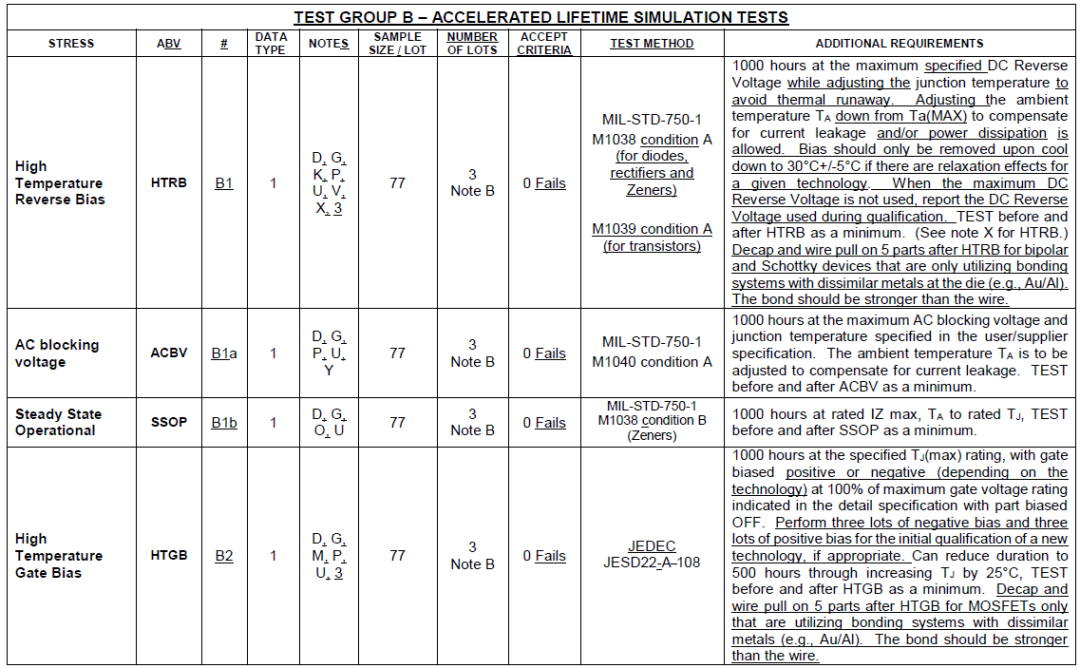

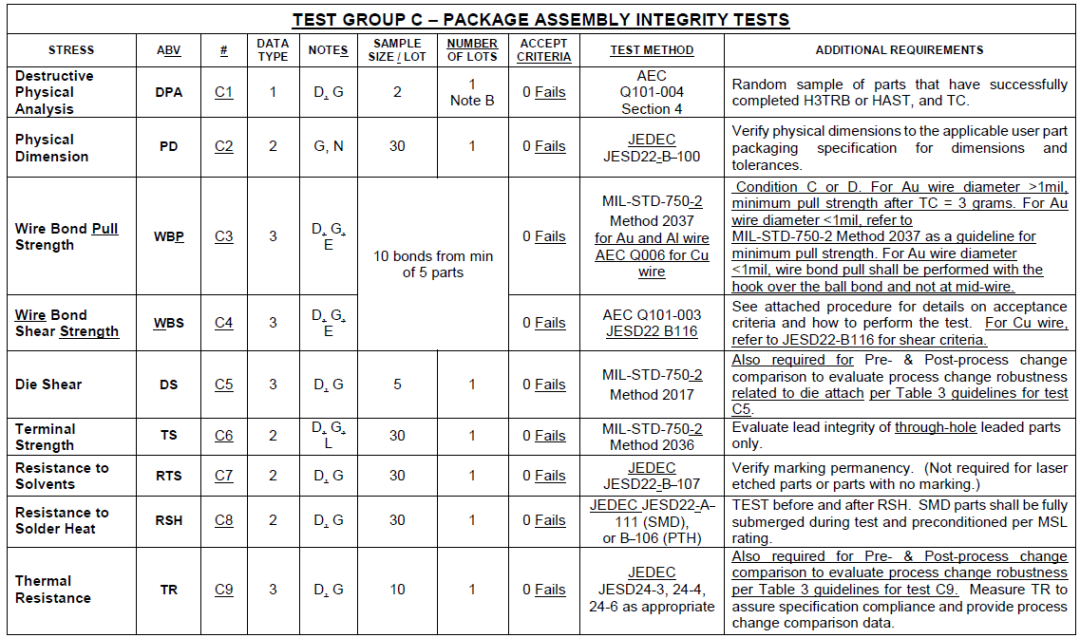

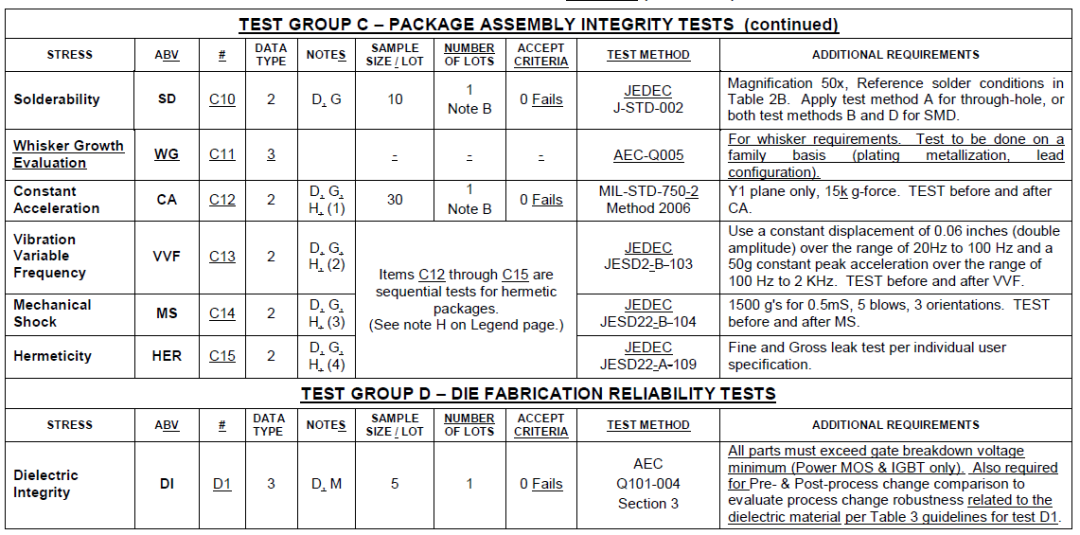

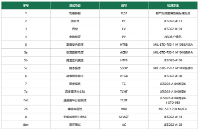

下面是表格2的內容:

表格中每列含義解讀:

Stress:應力測試項目的名稱

ABV:應力測試項目的名稱縮寫

#:應力測試項目的編號

Notes:詳見下述Notes的含義

Sample Size/Lot:需求的樣品數量

Number of Lot:樣品批次數量

Accept Criteria: 接受標準

Test Method:測試方法(標準)

Additional Requirement:附加要求

Notes一列的含義:

A.對于參數驗證數據,有時可能用戶只要求進行一批Lot的驗證。如果后續用戶決定使用前一個用戶的資格認證數據,后續用戶將負責驗證所使用的批次數量是否可接受。

B.如果提供的是通用(族)數據而不是專項器件的數據,則需要3批通用或專項器件的數據。

D.破壞試驗,零件不得重復用于認證實驗或生產。

E.確保每個產品的導線尺寸都可以用樣本的尺寸來代表。

G.允許通用數據。參見2.3節。

H.僅用于密封封裝器件。項目#16至#19是作為順序測試來開展執行的,以評估包含內部空腔的封裝的機械完整性。注釋下面括號中的數字表示順序。

L.只適用于含鉛部件。

M.僅適用于MOS和IGBT部件。

N.無損檢測,零件可用于其他認證測試或用于生產。

O.僅用于穩壓二極管(齊納)。

P.應考慮是否將此測試項目應用于智能電源器件或用等效的Q100測試代替。需要考慮的因素包括芯片上的邏輯/傳感量、預期的用戶應用、開關速度、功耗和引腳數。

S.僅用于表面貼裝器件SMD。

T.在間歇工作壽命條件下測試二極管時,100度結溫增量可能無法實現。如果存在這種情況,應進行功率溫度循環(A5 alt)測試,以取代間歇工作壽命(A5)測試,以確保發生適當的結溫變化。所有其他器件應使用間歇工作壽命A5。

U.僅對于這些測試,如果Die尺寸在等效封裝認證的尺寸范圍內,則可以使用未成型的引腳封裝形式(如IPAK)來檢驗裝入等效封裝的新Die(如DPAK)。

V. 對于雙向瞬態電壓抑制器(TVS)器件,每個方向的測試時間為試驗總時間的一半。

W.不需要對瞬態電壓抑制器(TVS)部件開展。對于TVS部件,第4.2節中的PV數據將是在100%峰值脈沖功率(Pppm)已執行到額定Ippm電流之后采集。

X.對于開關部件(例如,快速/超快整流器,肖特基),用戶/供應商規格書規定的額定結溫是指在開關模式應用條件下。對于在開關模式器件上使用直流反向條件可能在HTRB中經歷熱失控的器件,用戶/供應商規格書中可能沒有規定額定直流反向電壓下的最大額定結溫,這些測試條件應在認證測試計劃/報告中說明。例:100V肖特基部件;施加100V, 把TA調整到最大TJ能力,而不使部件發生熱失控,所能達到的電壓值、TA和TJ將作為測試條件并在認證測試計劃/報告中寫明。

Y 只用于晶閘管。

1 內部鍵合線直徑小于等于5mil的MOSFET部件。

2 試驗A4A和A4Aalt不對銅線鍵合產品開展。請按照AEC-Q006的要求進行實驗。

3 需要按照AEC-Q006銅絲鍵合器件的要求執行。

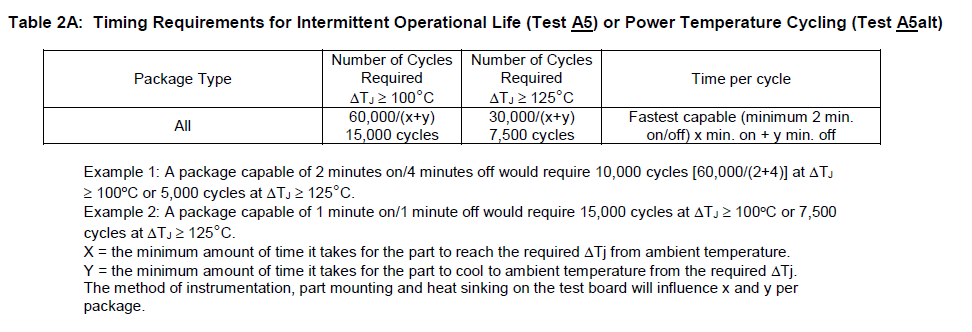

表2A 間隔工作壽命A5或功率溫度循環A5alt的時間要求

例1:一個能夠滿足開2分鐘/關4分鐘的封裝器件在△TJ≥100℃下需要10,000次[60,000/(2+4)]或在△TJ≥125℃下需要5,000次循環。

例2:一個能開1分鐘/關1分鐘的封裝在△TJ≥100℃下需要15000次循環,或在△TJ≥125℃下需要7500次循環。

X =零件從環境溫度達到所需的△Tj所需的最短時間。

Y =零件從所需的從△Tj冷卻到環境溫度所需的最小時間。

測試板上的儀器儀表、器件安裝方式和散熱方法將影響每個封裝的x和y。

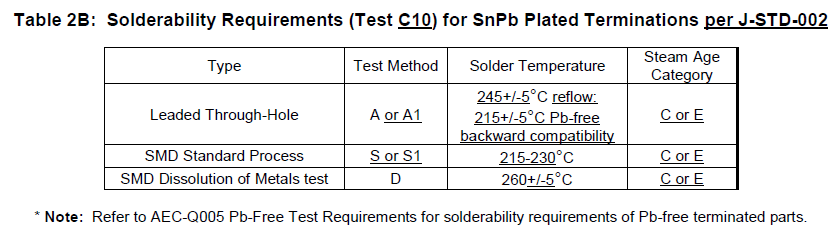

表2B 基于J-STD-002標準對SnPb電鍍端子的可焊性要求C10

*注:無鉛端子的可焊性要求參見AEC-Q005無鉛產品驗證要求。

表3 工藝變更對應的可選認證內容指導

其中:

A超聲波顯微鏡 B如果不是激光刻蝕 C僅針對引線框架電鍍變更 D僅針對引腳加工變更

E如果適用 F有限元分析 G玻璃化溫度 H僅針對密封器件 I早期失效率 J變化為銅線

L僅針對無鉛器件 M僅針對功率MOS/IGBT器件 P僅針對MOS管CV法 R擴展電阻屬性

S穩定期的失效率 XX射線 0肖特基勢壘變化時適用 1如果綁線點受到影響

2驗證#2(封裝)之后 3僅針對邊緣變化 4僅針對氧化刻蝕 5源極或者溝道區域變化

6場終端變化 7鈍化處理變化 8接觸變化 9外延層變化

-

半導體

+關注

關注

334文章

27712瀏覽量

222659 -

汽車

+關注

關注

13文章

3602瀏覽量

37656

發布評論請先 登錄

相關推薦

AEC-Q101——HAST試驗介紹

AEC-Q101標準下的分立半導體器件認證

車規電子-AEC-Q認證

基本半導體碳化硅MOSFET通過AEC-Q101車規級認證

傅里葉半導體榮獲季豐電子AEC-Q100與AEC-Q006證書

AEC-Q200 E版新增保險絲,Littelfuse、AEM推新品搶占車用被動器件先機

AEC Q101中文版及內容解讀(正文部分)

AEC Q101中文版及內容解讀(正文部分)

評論