隨著中國空間站“天和”核心艙的發射入軌,霍爾電推進器的“陶瓷心臟”成為人們的關注熱點。

這顆“陶瓷心臟”就是用白石墨復合材料打造的——氮化硼材料

挑戰太空,人類一直使用化學動力,即通過燃燒化學推進劑來產生動力。航天器發射入軌后,也需要動力來支持軌道和姿態的調整,所以必須攜帶化學燃料或者在軌補加燃料。而攜帶化學燃料不僅加大了發射成本,而且在一定程度上影響著航天器的空間任務能力。在這樣的背景下,電推進技術逐步走向應用的前臺。我國空間電推技術研究起步于20世紀60年代,經過幾十年的技術攻關終于取得了多項技術突破。2020年1月,我國首款20千瓦大功率霍爾電推進器成功完成點火試驗,并達到了國際先進水平。

“天和”核心艙配置的4臺霍爾電推進器,利用核心艙太陽能翼產生的電能,為空間站軌道維持和安全飛行提供動力支持。霍爾電推進器是等離子體推力器的一種,其原理是利用強電場將離子加速噴出,通過其反作用力來進行姿態調整或者軌道提升。霍爾電推進器具有推力小、比沖高的特點。比沖是評價火箭推進劑性能的技術參數,比沖越高則表示在一定條件下推進劑產生的速度增量越大。

空間站在軌運行,由于微重力以及近地空間稀薄大氣阻力的影響,軌道高度的衰減是不可避免的。不過,不需要多大的推力就能做到軌道保持。電推力雖小但可以精準調控,以提升任務執行能力。高比沖則可以大幅減少航天器攜帶的化學燃料,以擴展空間任務的范圍等。

在霍爾電推進器中,等離子體的電離和加速需要在放電腔中完成。霍爾電推進器需要一顆堅強的“心臟”,來產生精確可調的推力。打造這顆堅強的“心臟”,必須滿足耐高溫、抗熱震、耐離子濺射、絕緣性好等條件,才能勝任放電腔的嚴酷工作。中國科學院金屬研究所沈陽材料科學國家研究中心研制的氮化硼陶瓷基復合材料,正好滿足了電推進器對放電腔材料的特殊要求。

1. 氮化硼

氮化硼(boron nitride,BN)是由第三族元素硼(B)和第五族元素氮(N)組成一種重要的III.V族化合物。

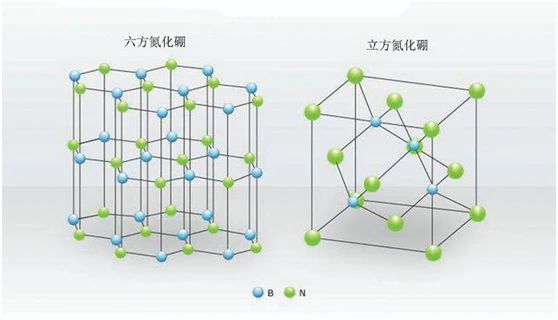

氮化硼是由氮原子和硼原子構成的晶體,除了常見的六方氮化硼(白石墨)外,還有立方氮化硼(CBN)、菱方氮化硼(RBN)、纖鋅礦型氮化硼(WBN)等變體,科學家甚至還發現了與石墨烯性質類似的二維氮化硼晶體。

不同的氮化硼變體具有不同的特點和應用。以六方晶型的白石墨為例,氮原子和硼原子組成的六邊形網狀結構與石墨中的碳原子六邊形網狀結構極為相似,因此在某些方面具有相近的性質,如二者都具有耐熱性、耐磨性、潤滑性等特性;但白石墨還具有一些獨特的性質,如石墨既能導熱也能導電,而白石墨能導熱但不能導電。

氮化硼具有寬帶隙、高熱導率、抗氧化性等優異的物理化學性能。氮化硼還在高溫、高頻、大功率、光電子及抗輻射等方面具有巨大的應用前景。

因此,氮化硼納米材料的制備、納米結構的測量、納米器件的組裝、氮化硼增韌陶瓷及光、電學性能的測試等成為當今無機納米材料領域的重要研究方向。

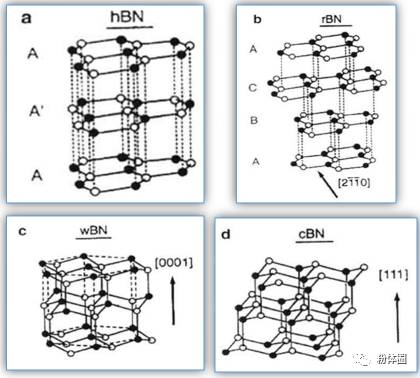

2. 氮化硼結構

氮化硼具有寬帶隙、高熱導率、抗氧化性等優異的物理化學性能。氮化硼的結構與石墨相似,它常見的有兩種雜化方式,sp2和sp3雜化。sp2雜化的BN主要包括六方相氮化硼(h-BN)和三方相氮化硼(r-BN):sp3雜化的BN主要包括立方相氮化硼(c-BN)和纖鋅礦結構氮化硼(w-BN)。圖1為氮化硼各晶型結構示意圖。

氮化硼各晶型結構示意圖

3. 氮化硼性質

雖然氮化硼與石墨的結構相似,但是與石墨相比,氮化硼還具有很多優異的物理化學特性:

1.穩定性

對大多數金屬熔體,如鋼、不銹鋼、AL、FE、Ge、Bi、Si、Cu、等既不潤濕又不發生作用。因此,可用作熔煉蒸發金屬的坩鍋、舟皿、液態金屬輸送管,火箭噴口,大功率器件底座,用作高溫電偶保護,熔化金屬的管道、泵零件、鑄鋼的模具以及高溫電絕緣材料等。

2.耐熱耐蝕性

可以制造高溫構件、火箭燃燒室內襯、宇宙飛船的熱屏蔽、磁流體發電機的耐蝕件等。

3.絕緣性

廣泛應用于高壓高頻電及等離子弧的絕緣體以及各種加熱器的絕緣子,加熱管套管和高溫、高頻、高壓絕緣散熱部件,高頻應用電爐的材料。

4.熱導性

用作制備砷化鎵、磷化鎵、磷化銦的坩鍋,半導體封裝散熱底板、移相器的散熱棒,行波管收集極的散熱管,半導體和集成電極的p型擴散源和微波窗口。

5.屏蔽性

在原子反應堆中,用作中子吸收材料和屏蔽材料。還可用作紅外、微波偏振器,紅外線濾光片,激光儀的光路通道,超高壓壓力傳遞材料等。

6.潤滑劑

可以作為自潤滑軸承的組分。氮化硼的很多物理性能同石墨相似,因而有白石墨之稱。它與云母、滑石粉、硅酸鹽、脂肪酸等統稱為白色固體潤滑劑。作為潤滑劑使用,氮化硼可以分散在耐熱潤滑油脂、水或溶劑中;噴涂在摩擦表面上,待溶劑揮發而形成干膜;填充在樹脂、陶瓷、金屬表面層作為耐高溫自潤滑復合材料。用于宇航工程上,也可把氮化硼粉末直接涂在導軌面上。氮化硼懸浮油呈白色或黃色。因而在紡織機械上不污染纖維制品,可大量用在合成纖維紡織機械潤滑上。

7.添加劑

由氮化硼加工制成的氮化硼纖維,為中模數高功能纖維,是一種無機合成工程材料,可廣泛用于化學工業,紡織工業、宇航技術和其它尖端工業部門。

4. 氮化硼制備

4.1 硼砂-氯化銨法

硼砂-氯化銨法是將無水硼砂和無機致孔劑氯化銨混合后在氨氣流中加熱反應而制得氮化硼。該方法可實現連續生產,提高了生產效率,而且生產成本低,投資少,工藝簡單;但是由于該方法反應不完全,導致六方氮化硼含量不高,氮化硼純度不高,粒度均勻性差 ,而且還會產生C等其他雜質,需要做后期處理,難以達到實驗要求,故需要進一步研究更好地合成工藝。

其反應方程式為:

Na2B4O7+2(NH2)2CO→4BN+Na2O+4H2O+2CO2

Na2B4O7+2NH4Cl+2NH3→4BN+2NaCl+7H2O

4.2 硼砂-尿素法

該方法事先將硼砂與尿素進行重結晶提純處理,待處理完成后將硼砂進行脫水處理,然后將該脫水處理的硼砂與尿素按一定質量比混合,進而在900-1100℃下進行氮化處理1-2h得到粗晶氮化硼,粗品利用水洗或酸洗至中性,過濾、干燥得到氮化硼樣品。

制備過程中涉及的反應式為:

Na2B4O7+2(NH2)2CO=4BN+Na2O+4H2O+2CO2

4.3 硼砂-三聚氰氨法

硼砂-三聚氰氨法是將無水硼砂粉與三聚氰胺混合均勻,然后在壓力機上進行壓塊并置入爐中,待溫度升至400℃時開始通氨,在氨氣氣流中繼續升溫至在1200℃并保溫9 h,降溫后將反應產物進行精制,得到純度達到97%以上的氮化硼粉體。

硼砂與三聚氰胺的反應式為:

3Na2B4O7+2(NH2CN)3=12BN+3Na2O+6H2O+6C02

4.4 高頻等離子法

高頻等離子法是以無水硼砂與尿素為原料,采用高頻氮等離子加熱,反應后得到高純氮化硼。具體步驟如下:將無水硼砂與尿素混合均勻并在幾十兆帕壓力下經模具壓制成型,然后裝入與等離子發生器相連接的反應爐,由氮等離子火焰加熱,反應爐內溫度約為2000℃,反應時間約2 h。最后得到純度99%以上的氮化硼產品。此方法對反應設備的要求較高。

4.5 模板法

模板法是利用模板的空間限制作用,制備結構有序、孔徑均勻材料的方法。根據模板應用方式的不同可分為硬模版法、軟模板法和元素置換法。根據氮化硼孔徑的大小,可制備微孔氮化硼(孔徑小于2 nm)、介孔氮化硼(孔徑2~50 nm)和大孔氮化硼(孔徑大于50 nm)。

硬模板法是制備介孔氮化硼材料常用方法。利用多孔固體作為模板,在其孔道中浸漬氮化硼前驅體,經熱解合成氮化硼, 然后除去模板得到對應孔結構的多孔氮化硼材料。

軟模板法是最早制備有序介孔材料的方法。以兩親性表面活性劑構成的超分子聚集體作為模板,氮化硼前驅體和模板之間通過非共價鍵作用力作用進行自組裝,再熱解得到多孔氮化硼材料。

元素置換法是在高溫條件下,利用硼、氮與碳模板之間的置換反應得到多孔氮化硼材料。產物中的碳含量可通過對反應溫度的控制來調整,反應溫度越高,碳含量越低。此方法操作簡單,污染小,但能耗較高。

5.氮化硼應用

氮化硼具有許多優異的特性:

1、優良的熱學性質,高的熱導率和良好的熱穩定性,是很好的熱導材料和耐熱材料;

氮化硼的導熱性能很強,熱膨脹系數很低,絕緣性能很好,同時還耐腐蝕和耐高溫。六方氮化硼導熱系數為56.94瓦每米·攝氏度,立方氮化硼的導熱系數為79.54瓦每米·攝氏度,僅次于金剛石。國外的一項研究顯示,單層六方氮化硼在室溫下的導熱系數高達751瓦每米·攝氏度,有望成為下一代柔性電子器件散熱的首選材料。

對于高密度和大功率電子產品來說,做好熱管理是一個急迫的問題。比如,隨著LED技術的普及,“農業工廠”應運而生。為了彌補光照的不足,用LED植物照射燈代替太陽光就成了一個成熟的解決方案。

盡管與其他照明設備相比,LED燈具有很高的能量轉換效率,但理論上總的電光轉換效率仍只有54%。這就意味著LED植物照射燈仍會有大量的熱能釋放。特別是當LED芯片溫度超過140°C時,其壽命的縮短就會成為一個不容忽視的問題。如何為LED燈降溫,六方氮化硼再次走進科學家的視野。用六方氮化硼作為填料來制作具有優良電絕緣性和化學穩定性的導熱塑料,可以提高其導熱性能。

2、高硬度的機械特性,顯微維氏硬度約為5000 kg/mm2,僅次子金剛石,因而是超硬保護涂層的首選材料,也可做切削刀具材料;

以順滑著稱的白石墨,也能硬起來。20世紀50年代,科學家通過改變白石墨的結構,合成了一種立方氮化硼的單晶體。它是繼人造金剛石問世之后的又一種超硬材料,硬度略低于金剛石,但耐高溫性要遠遠優于金剛石,尤其對鐵系金屬元素具有很好的化學穩定性。

20世紀70年代,聚晶立方氮化硼(PCBN)問世。聚晶立方氮化硼的硬度很高,僅次于金剛石的硬度;抗彎強度和斷裂韌性介于硬質合金和陶瓷之間;熱穩定性要高于人造金剛石,在1300℃時仍可以進行切削作業;在1200~1300℃高溫條件下不易與鐵系材料發生化學作用。

以“硬”聞名的立方氮化硼,用途之一是制作砂輪、油石之類的磨具,用途之二就是制作鉆頭、車刀、絞刀、銑刀之類的切削工具。特別是用于加工淬硬鋼、耐磨鑄鐵、鈦合金等一類難加工材料時具有一定優勢,并且還非常適合用于數控機床加工。

3、良好的化學惰性,高溫下強的抗氧化性能(1300℃以下不易氧化,不易與鐵族金屬及其合金材料發生反應,可廣泛用于鋼鐵制品的精密加工、研磨。在相當高的溫度下也能切削耐熱鋼、鈦合金及其淬火鋼等。而金剛石則不宜加工含鐵材料。另外還可做極好的抗氧化保護涂層;

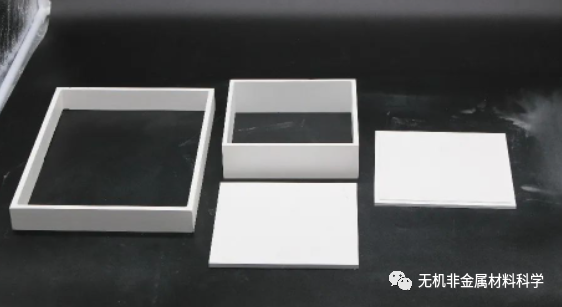

高純氮化硼坩堝/承燒板

4、良好的半導體特性,立方氮化硼的禁帶寬度為6.4 eV,既可n型摻雜又可P型摻雜,是優良的寬帶隙材料,可用于制造高溫、大功率、抗輻射的電子器件,而金剛石只能摻雜為P型半導體;

基于硅的半導體工業,讓人們深切感受到了現代電子產品的魅力。然而,用硅半導體制作的電子器件難以適應高溫等極端條件的挑戰。在這樣的背景下,白石墨具有的寬帶隙、高熱導率、高電阻率、高遷移率等特性引起了科學家的重視。

特別是白石墨的衍生產品立方氮化硼,有望成為第三代半導體材料。有研究機構用氮化硼材料制成了高溫半導體PN結器件,在650℃條件下能夠正常工作。這就為制造能適應極端條件的電子器件拓展了視角,從而為半導體工業帶來了新的希望。

用氮化硼材料制備能耐受高溫、高頻、大功率、高輻射等極端條件的電子器件,就有可能解決許多特殊場合的應用難題。近年來,氮化硼薄膜材料的制備已成為半導體材料的一個研究熱點。由于氮化硼薄膜具有高硬度和抗熱性,并且在從紫外到遠紅外的整個波段都具有高透過率,因此適合用作大功率激光器和探測器的窗口材料。

5、良好的絕緣性、化學穩定性,可作為高品質絕緣層用在其它的III.V族化合物如:砷化鎵(GaAs)、磷化銦(InP)的金屬絕緣半導體(MIS,metal.insulator.semiconductor)器件中以提高其高頻特性,同時也可以作為電絕緣層增加多種類型器件穩定性的場效應管,薄膜電容器,以及作為金屬絕緣半導體結構隧穿的絕緣層等。

6、利用六方氮化硼的潤滑性,氮化硼作為潤滑劑使用時,它可以分散在耐熱潤滑脂、水或溶劑中;噴涂在摩擦表面上,待溶劑揮發而形成干模;填充在樹脂、陶瓷、金屬表面層作為耐高溫自潤滑復合材料。氮化硼懸浮油呈白色或黃色,因而在紡織機械上不污染纖維制品,可大量用在合成纖維紡織機械潤滑上。

7、用于化妝品

h-BN具有優異的分散性能、高導熱率和化學惰性,無毒、透明,還可以減少油性皮膚的光澤。h-BN顆粒帶有靜電粒子,可增加化妝品的附著力和遮蓋力,還有良好的滑移特性,在化妝品中加入3%~30%的h-BN,可以使皮膚緊致且彩妝產品易于清潔。氮化硼含有很多懸掛鍵(-OH)與液體溶劑鏈接,比表面積大,用其生產的化妝品具有美白、純凈無暇的效果和優良的遮蓋性能。氮化硼作為口紅的填料,既有潤滑性,又有光澤。

大約在1940年,日本首次將六方氮化硼粉體(h-BN)應用到化妝品中,在很長一段時間都被當成奢侈品。隨著合成技術的發展與普及,氮化硼應用成本降低使得其在化妝品中得以大量的應用,幾乎所有的導化妝品行業的產品:粉餅、散粉、粉底、眼線液、眼影、腮紅、口紅及大量的護膚品中,都在使用氮化硼作為原料。

六方氮化硼具有層狀的石墨型晶體結構,莫氏硬度2Gpa和低至0.16摩擦系數,較高的吸油量和水分保持及防止皮膚干裂能力,絲柔般的潤滑性、絕佳的延展性、令人愉悅的觸感以及持久定妝能力,折光指數1.74接近人體皮膚,具有微妙的發光效果--可以起到提亮的功效,柔和的光散射,使完妝后立顯裸狀效果,是傳統化妝品粉體用原料滑石粉、鈦白粉、云母粉、尼龍粉、硅粉、玻璃粉、聚乙烯粉等材料所無法比擬的。

氮化硼國內外發展歷程:

氮化硼(BN)陶瓷是最早在1842年被人發現的化合物,國外對BN材料的研究自二戰結束后開始,但直到1955年研究人員解決了BN的熱壓方法后才正式發展起來的。此后,美國金剛石公司和聯合碳公司首先投入了生產,1960年已生產10噸以上;日本開始每年從美國進口大量BN產品,其后日本有三家公司也進行了幾年的研究,并于1969年初試制成功,1970年投產。從國內來看,我國是1963年開始進行對BN粉末的研究,1966年研制成功,1967年就將其投入生產并應用于我國工業和尖端技術之中。

-

大功率

+關注

關注

4文章

516瀏覽量

33021 -

晶體

+關注

關注

2文章

1369瀏覽量

35543 -

氮化硼

+關注

關注

0文章

31瀏覽量

1652

原文標題:為“電火箭”裝顆“陶瓷心臟”——氮化硼材料

文章出處:【微信號:深圳市賽姆烯金科技有限公司,微信公眾號:深圳市賽姆烯金科技有限公司】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

反應溫度對苯熱合成氮化硼納米晶的影響

大連化物所晶圓六方氮化硼成功外延

國家專利高端材料-超薄高導熱絕緣氮化硼膜

超高導熱氮化硼在3D打印復合材料中的優勢

高絕緣散熱材料 | 石墨片氮化硼散熱膜復合材料

高導熱高絕緣低介電材料 | 氮化硼散熱膜

為“電火箭”裝顆“陶瓷心臟”——氮化硼材料

為“電火箭”裝顆“陶瓷心臟”——氮化硼材料

評論