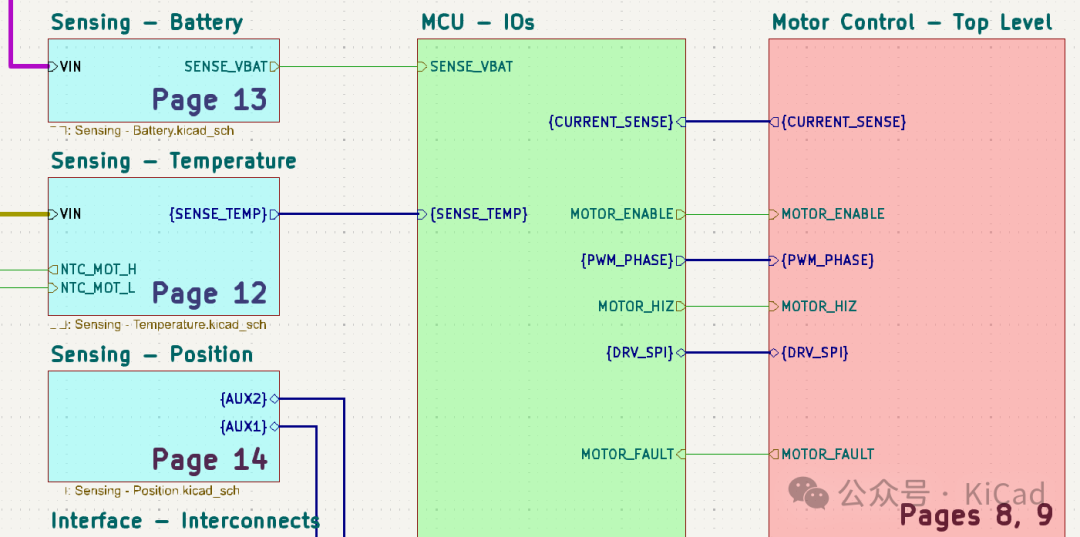

1 前言

本文寫了音視頻傳輸連接器FAKRA和HSD的技術要求、試驗方法,編寫的初衷是方便主機廠對HSD和FAKRA產品的應用、選型、還有性能驗證提供一些參考意見。關于連接器的普通電性能、機械性能還有耐久性能大家都很熟悉了,各個公司也有成熟的標準,但是對于這類連接器的數據傳輸性能,我認為,做線束的工程師對這塊還是存在很多迷惑的,所以我重點對著部分做了一些研究。當然,這兩類插件的應用也不僅僅局限于此,文中的參數也是仁者見仁智者見智,這也只是小編的一些經驗之談。

2 術語和定義

為了防止有人看不明白文中涉及的術語和定義,我這里先解釋一下:

FAKRA連接器 FachkreisAutomobil Connector

HSD連接器 HighSpeed Data Connector

HSD是一種高速數據連接器,支持USB2.0、LVDS、IEEE1394、ETHERNET協議的傳輸(以下簡稱HSD)。

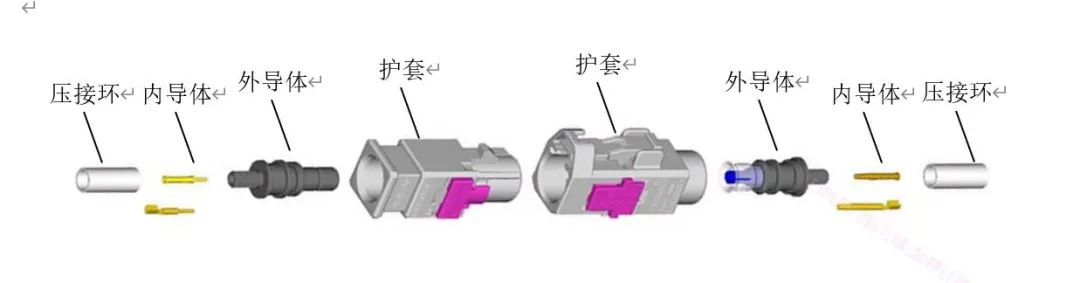

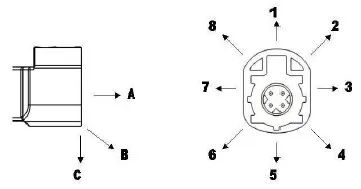

FAKRA、HSD連接器結構

FAKRA、HSD連接器由護套、內導體、外導體、壓接環組成(見圖1)。

圖1 結構示意圖

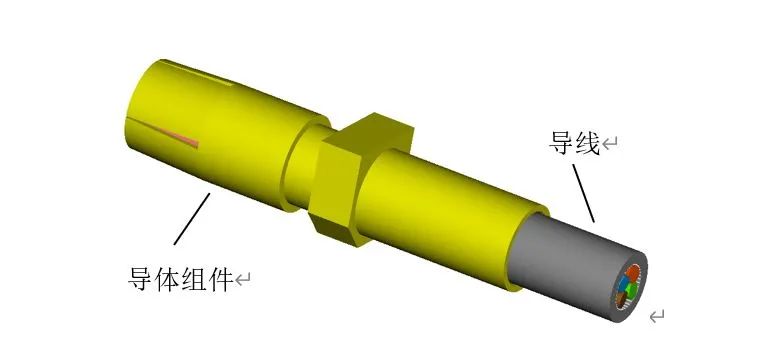

FAKRA、HSD連接器的內導體、外導體、壓接環壓接后組成導體組件(見圖2)。

圖2 導體組件示意圖

特性阻抗Impedance

由于在整個傳輸線上阻抗維持恒定不變,特性阻抗就是表達傳輸線的這種特性的名稱。

插入損耗Insertion Loss

插入損耗是指發射端與接收端之間,插入電纜或元件產生的信號損耗,通常指衰減。插入損耗以接收信號電平的對應分貝(dB)來表示。

反射損耗 ReturnLoss

是電纜鏈路由于阻抗不匹配所產生的反射,一般是inline處的反射。不匹配主要發生在連接器的地方,但也可能發生于電纜中特性阻抗發生變化的地方。

3 技術要求

音視頻傳輸連接器的性能一般來說,有下表中這些技術參數需要關注:

表1 技術要求

| 項目 | 技術要求 | 試驗方法 | ||

| 基本特性 | 外觀及尺寸 | 外觀及尺寸 | 1、FAKRA的interface應符合ISO20860-1的要求 2、HSD的interface應符合TS 2008001 中10.2的要求 3、其余要求符合跟普通連接器要求一致就行。 | |

| 機械強度 | 導體組件的導線附著力 | ≥110N | ||

| 導體組件對護套插入力 | ≤30N | |||

| 導體組件對護套保持力 | ≥110N | |||

| 導體組件插入/拔出力 | 插入力<20N 拔出力:2N-20N | |||

| 解鎖力 | 跟普通連接器要求一致就行 | |||

| 連接器插入力與拔出力 | 跟普通連接器要求一致就行 | |||

| 連接器保持力 | ≥110N | |||

| 連接器側向負荷力 | ≥75N | |||

| 塑殼防誤操作對配力 | ≥80N | |||

| 密封性 | 跟普通連接器要求一致就行 | |||

表1(續)

| 項目 | 技術要求 | 試驗方法 | |||||||||||||

| 基本特性 | 電氣特性 | 接觸電阻 |

| ||||||||||||

| 壓接金相分析 | 壓接翼間隙:不小于端子壁厚的1/10 壓接翼差值:不小于端子壁厚的1/2 毛刺高度:不大于端子壁厚 毛刺寬度:不大于端子厚度的1/2 基底厚:不小于端子厚度的3/4 | ||||||||||||||

| X光無損探傷 | 芯線和屏蔽絲之間沒有游離屏蔽絲和短接 | ||||||||||||||

| 絕緣電阻 | 跟普通連接器要求一致就行 | ||||||||||||||

| 耐高壓電 | FAKRA:800V AC HSD: 500V AC | ||||||||||||||

| 數據傳輸性能 | 特性阻抗 | FAKRA應保證特性阻抗50±6Ω線50±3Ω HSD應保證特性阻抗100±15Ω線100±6Ω | |||||||||||||

| 插入損耗 | 見下表 | ||||||||||||||

| 返回損耗 | FAKRA:≤ -15.6dB 0 to 2 GHZ ≤ -14 dB 2 to 3 GHZ HSD:≤ -20 dB 0to 1.0 GHz ≤ -17 dB 1to 2.0 GHz | ||||||||||||||

| 屏蔽性能 | FAKRA應滿足3GHZ下≤-45dB HSD應滿足0 - 1 GHz≤ -65 dB 、 1 - 2 GHz≤ -60 dB | ||||||||||||||

| 組內時滯(僅適用HSD) | 90°插件≤25ps 180°插件≤5ps 線≤25ps/m | ||||||||||||||

| 組間時滯(僅適用HSD) | 插件≤5ps 線≤25ps/m | ||||||||||||||

| 近端串擾(僅適用HSD) | <-30dB to 1GHz | ||||||||||||||

| 遠端串擾(僅適用HSD) | <-35dB to 1GHz | ||||||||||||||

| 眼圖(僅適用HSD) | 適配芯片廠家提供眼圖要求 | ||||||||||||||

表1(續)

| 項目 | 技術要求 | 試驗方法 | ||

| 耐環境特性 | 機械環境 | 重復插入及拔出 | 重復插拔25次后結合基本性能和測試表進行評估 | |

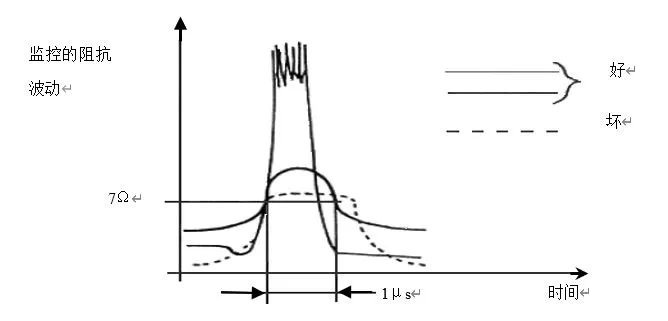

| 結合溫度振動 | 試驗期間,電阻值連續大于7Ω的時間不應大于1μm。試驗后,結合基本性能和測試表進行評估 | |||

| 機械沖擊 | 試驗期間,電阻值連續大于7Ω的時間不應大于1μm。試驗后,結合基本性能和測試表進行評估 | |||

| 落下試驗 | 試驗后,連接器無破損及任何影響使用的損壞 | |||

| 氣候環境 | 耐熱性 | 結合基本性能和測試表進行評估 | ||

| 耐寒性 | 結合基本性能和測試表進行評估 | |||

| 冷熱沖擊 | 結合基本性能和測試表進行評估 | |||

| 溫濕度循環 | 結合基本性能和測試表進行評估 | |||

| 耐水性能 | 試驗后連接器內部無可見水跡 | |||

| 防塵性能 | 結合基本性能和測試表進行評估 | |||

| 耐鹽霧性能 | 結合基本性能和測試表進行評估 | |||

| 抗化學液性能 | 結合基本性能和測試表進行評估 | |||

| 其他性能 | 阻燃性能 | 跟普通連接器要求一致就行 | ||

| 氣味 | 跟普通連接器要求一致就行 | |||

溫度等級分類:

表4溫度等級分類(T)

| 等級 | 工作溫度范圍(℃) | 環境溫度范圍(℃) | 使用位置 |

| T1 | -40 ~ +100 | -40 ~ +85 | 乘客區和行李艙 |

| T2 | -40 ~ +125 | -40 ~ +100 | 發動機艙內非發動機本體 |

| T3 | -40 ~ +155 | -40 ~ +125 | 發動機本體及發熱附件 |

| T4 | -40 ~ +175 | -40 ~ +150 | 高溫部位,供需雙方協商 |

FAKRA插損要求:

FAKRA適配同軸電纜的插損

| 0.1GHz | 0.8 GHz | 1 GHz | 2 GHz | 2.5 GHz | 3 GHz | |

| RG174/m | ≤0.3 dB | ≤0.82 dB | ≤0.92 dB | ≤1.36 dB | ≤1.55 dB | ≤1.72 dB |

| RTK031/m | ≤0.18 dB | ≤0.53 dB | ≤0.6 dB | ≤0.9 dB | ≤1.03 dB | / |

| Inline | ≤0.3 dB to 3GHz | |||||

整個FAKRA回路的插損要求為:電纜插損(查表)*長度+inline插損*inline數

HSD插損要求:

| 0.25GHz | 0.4 GHz | 0.5 GHz | 0.8 GHz | 1 GHz | |

| Dacar535系列及其等效星絞線(/m) | ≤0.62dB | ≤0.76 dB | ≤0.88 dB | ≤1.18 dB | ≤1.36 dB |

| Inline | ≤0.2 dB to 1GHz | ||||

整個HSD回路的插損要求為:電纜插損(查表)*長度+inline插損*inline數

4 試驗方法

試驗前提

在所有試驗開始前,都應將樣品在室溫(23±5)℃,相對濕度45%-75%下存放24h,除非另有規定。

試驗條件

a) 應使用沒有使用過的樣品且樣品的尺寸必須符合試驗的要求;

b) 試驗過程中,線束所選用的電線規格應記錄在試驗報告中;

c) 各項試驗及各試驗樣品不能相互影響。例如在高溫箱里試驗樣品相互間要保持一定距離,不能相互接觸及堆放;

d)在整個試驗過程中,不允許為達到較好的試驗結果,而在端子表面上涂抹潤滑油或其他附加物。但允許生產過程中遺留的潤滑劑的存在。

e)HSD測試需要制作專用高頻PCB測試版,制作原則:支持差分阻抗100歐姆,四條通路長度相同。

試驗要求見下表

表2 試驗要求

| 耐環境性能 | |||||||||||||||

| 初期特性 | 重復 插入及拔出 | 結合 溫度 振動 | 機械 沖擊 | 落下 試驗 | 耐熱性 | 耐寒性 | 冷熱沖擊 | 溫濕度循環 | 耐水性能 | 防塵性能 | 耐鹽霧性能 | 抗化學試液 | |||

| 外觀檢查 | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ★ | ○ | ○ | ○ | ||

| 尺寸檢查 | ○ | ||||||||||||||

| 導體組件的導線附著力 | ○ | ||||||||||||||

| 導體組件對護套插入力 | ○ | ||||||||||||||

| 導體組件對護套保持力 | ○ | ||||||||||||||

| 導體組件插入/拔出力 | ○ | ||||||||||||||

| 解鎖力 | ○ | ○ | |||||||||||||

| 連接器插入力與拔出力 | ○ | ○ | |||||||||||||

| 連接器保持力 | ○ | ○ | ○ | ○ | ○ | ||||||||||

| 連接器側向負荷力 | ○ | ○ | ○ | ○ | |||||||||||

| 塑殼防誤操作對配力 | ○ | ||||||||||||||

| 密封性 | ★ | ★ | ★ | ★ | ★ | ||||||||||

| 接觸電阻 | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ||||||

| 絕緣電阻 | ○ | ○ | ○ | ○ | ○ | ★ | ○ | ○ | ★ | ||||||

| 耐高壓電 | ○ | ||||||||||||||

| 特性阻抗 | ○ | ○ | H | H | ○ | ||||||||||

表2 續

| 耐環境性能 | ||||||||||||||||

| 初期特性 | 重復 插入及拔出 | 結合 溫度 振動 | 機械 沖擊 | 落下 試驗 | 耐熱性 | 耐寒性 | 冷熱沖擊 | 溫濕度循環 | 耐水性能 | 防塵性能 | 耐鹽霧性能 | 抗化學試液 | ||||

| 插入損耗 | ○ | H | H | H | H | |||||||||||

| 返回損耗 | ○ | ○ | ○ | ○ | ○ | |||||||||||

| 屏蔽性能 | ○ | |||||||||||||||

| 組內時滯 | H | H | H | H | H | |||||||||||

| 組間時滯 | H | H | H | H | H | |||||||||||

| 串擾 | H | H | H | H | H | |||||||||||

| 眼圖 | H | H | H | H | H | |||||||||||

| 阻燃性能 | ○ | |||||||||||||||

| 氣味 | ○ | |||||||||||||||

注:○:所有的連接器 H:僅針對HSD連接器 ★:僅針對防水型連接器 | ||||||||||||||||

5 試驗方法

5.1試驗方法

5.2.1 外觀檢查

正常視線強度、顏色下,保持正常的視距及適當光照。檢查端子,護套及連接器的變形破損或類似外觀性能。

5.2.2 尺寸檢查

選用合格的儀器,量具,按照產品圖紙對產品進行檢查。

5.2.3 導體組件的電線附著力

將導線與導體組件壓接好后,在距壓合部位50~100mm處,以50mm/min的速率,沿軸向拉該電線,量測該電線被拉斷或脫離壓合部位時的力。

5.2.4 導體組件對護套插入力

將護套固定,在沿軸方向上以50mm/min的速率將導體組件插入護套中,導體組件必須被正確鎖定,測量插入過程中的力。測試過程中電線不能彎曲。對于防水件,應配合對應防水栓測量。

5.2.5 導體組件對護套保持力

將一個與導線壓接好的導體組件,正確插入護套內,在距離壓合點50~100mm處,以50mm/min的速率,沿軸向拉該電線,量測端子從護套拔出時的力,應分別記錄導體組件二次鎖機構已發生作用的力。

5.2.6 導體組件插入/拔出力

將導體組件的一端固定,在軸向上以50mm/min的速度插入及拔出配套導體組件,測量過程中所須的力。

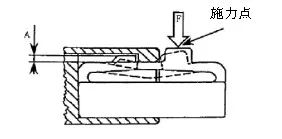

5.2.7 解鎖力

如圖3示,根據連接器鎖合結構,在最容易鎖合解鎖處施加力,測量使A值等于0時所需力。

圖3解鎖力測試示意圖

5.2.8 連接器插入/拔出力

插入力:取一對組裝好的FAKRA/HSD連接器,將一端固定,在鎖扣發生作用情況下,將另一端以50mm/min速率插入固定端,測量結合過程中的負載。

拔出力:取一對組裝好的FAKRA/HSD連接器,對插后將一端固定,在鎖扣均不發生作用的情況下,將另一端以50mm/min速率拔出固定端,測量拔出過程中的負載。

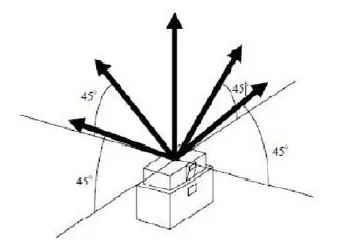

5.2.9 連接器保持力

取一對一對組裝好的FAKRA/HSD連接器,對插后將一端固定,在鎖扣發生作用情況下,將另一端以50mm/min速度拔出固定端,測量拔出時所需要的負載。

如圖4示,根據連接器的鎖合構造,在軸方向及相對各面傾斜45°的5個方向中,選擇最容易使解鎖裝置解除的方向進行測量。

圖4保持力測試示意圖

5.2.10 連接器側向負荷力

取一對組裝好的FAKRA/HSD連接器(其中一端與板端焊接,另一端連接線端),對插后在鎖扣發生作用情況下,用緩慢的拉力拉動線端,直到拉力達到75N。拉動的方向按如下:

拉動方向:C1,C2,C3,C4,C5,C6,C7,C8;要求測試結束后無視覺上的損壞。

5.2.11 塑殼防誤操作對配力

采用齒形不對配的塑殼進行測試。固定一端塑殼,另一端塑殼采用夾具(并接入力測試設備),在軸向方向對插,當達到誤操作對配力時,整個塑殼沒有任何損壞。

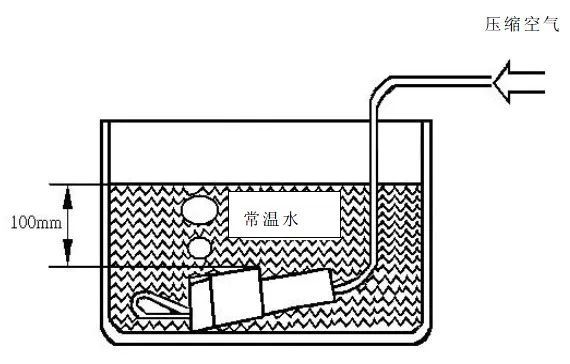

5.2.12 密封性

此項試驗僅適用于防水型FAKRA、HSD。

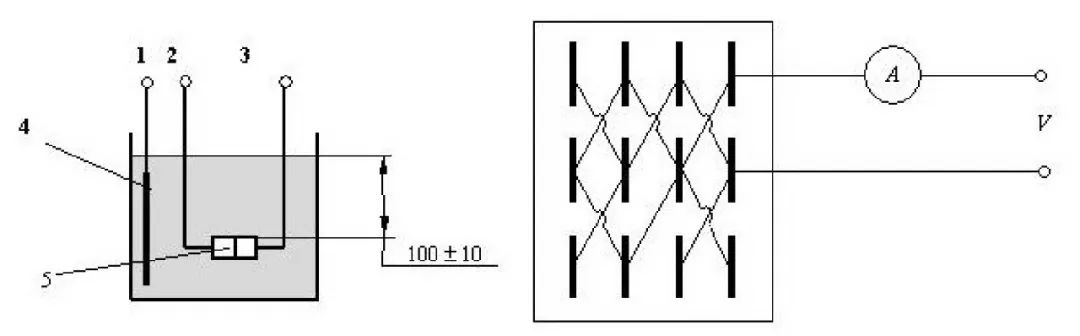

如圖7示,在一對插接好的防水型FAKRA或HSD護套上開一小孔或護套任一孔位插入導管注入壓縮空氣。試驗前,護套除導管外的部位應做密封措施。將連接器沉浸在水面100mm以下,以每次導入9.8 kPa的壓縮空氣并保持30s,觀察有無氣泡產生。當發生氣泡時即中止試驗并記錄此時壓強值。

圖5 密封性試驗

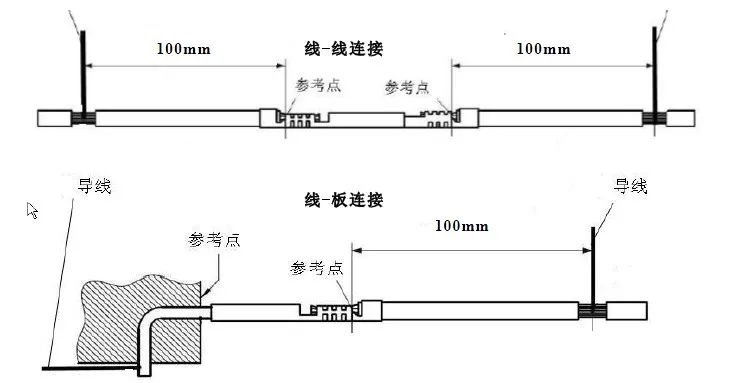

5.2.13 接觸電阻

將內導體端子正常連接,測量參考點之間的電阻,當無法直接從參考點處測量電阻時,實際測量點盡量選擇靠近參考點的位置,如圖6所示。實際測量點與參考點之間的電阻應被減掉。按照下列兩種方法試驗:

a) 低電流低電壓下測定。為了避免破壞端子的絕緣皮膜,在導通回路時,測定電壓需要使用峰值不超過20mV的直流或交流電壓,通電電流10mA狀態下進行測定;

b) 文章電流下測定。在不超過14V的直流電壓條件下,給回路通上表3規定的最大電流。達到熱平衡后進行測定。如果所測電線需在測量點焊接,焊接不能影響插接。

圖6 接觸電阻測試

5.2.14 壓接金相分析

取一個僅壓接端子的Fakra/HSD,在端子壓接的部分截斷,并用研磨機把斷面研磨平整清晰,之后使用金相分析儀對壓接的個參數進行測量分析。

5.2.15 X光無損探傷

取一個內嵌端子的Fakra/HSD,放入X光機中用夾具固定,關好倉門進行射線檢測,在檢測過程中通過X光檢測室外部的控制臺不斷調整樣品的角度和位置,來完整觀察壓接部分的壓接情況。為了保證安全,X光檢測設備須由專業操作人員操作。

5.2.16 絕緣電阻

取一個內嵌端子的Fakra/HSD,通過絕緣電阻儀分別在相鄰端子間、端子和護套表面施加500V的直流電壓15S,測量絕緣電阻值。為了保障安全,應將連接器可靠接地。

5.2.17 耐高壓電

取一個內嵌端子的Fakra/HSD,分別在相鄰端子間、端子和護套表面施加800V的交流電壓(Fakra)或500V的交流電壓(HSD)加載60s。為了保障安全,應將連接器可靠接地。要求沒有閃絡發生。

5.2.18 特性阻抗

采用矢網分析儀/時域反射計進行測試,調入矢網分析儀中的特性阻抗測量程序,線接入校準模塊進行校準,然后取下校準模塊,將被側樣品連接到矢網分析儀上(HSD產品的連接需要用專用轉接頭)。

5.2.19 插入損耗

采用矢網分析儀進行測試,調入矢網分析儀中的插入損耗測量程序,先接入校準模塊進行校準,然后取下校準模塊,將被測樣品連接到矢網分析儀上(HSD產品的連接需要專用轉接頭),待屏幕上的信號曲線穩定后保存并導出數據。

5.2.20 返回損耗

測量方法同5.2.17。

5.2.21 屏蔽效能

本測試需要使用三同軸法進行測試。將被測樣品接入到三同軸設備中,并連接到矢網分析儀中,調入屏蔽效能測試程序,開始測量,待屏幕數據穩定后,保存并導出數據。

5.2.22 組間時滯

本測試僅限于對HSD產品進行測量。采用4接口矢網分析儀,將待測產品按如下接法接入系統中,在矢網分析儀上調入測量組內時滯的程序進行測量。

5.2.23 近端串擾

將測試樣品鏈接到矢網分析中進行測量,調出近端串擾程序,待屏幕數據穩定后,保存并到處數據。

5.2.24 遠端串擾

將測試樣品鏈接到矢網分析中進行測量,調出遠端串擾程序,待屏幕數據穩定后,保存并到處數據。

5.2.25 眼圖

PRBS發生器,要求 TR(100pcs,120ps),f(bit)=800Mbit/s ,序列:2的7次方-1,振幅(+/-500mV)高速示波器。

將被測樣品一端連接到PRBS發生器上,另一端接入到示波器,讀取眼圖圖形。在圖形上的中間的交叉曲線上,選取振幅為100 mV的一段,讀取該段對應的T(Jitter)值。

5.2.26 重復插入和拔出

在常溫下,將一對連接器的一端固定,沿軸方向將另一端對固定端進行對插及拔出試驗,循環10次。

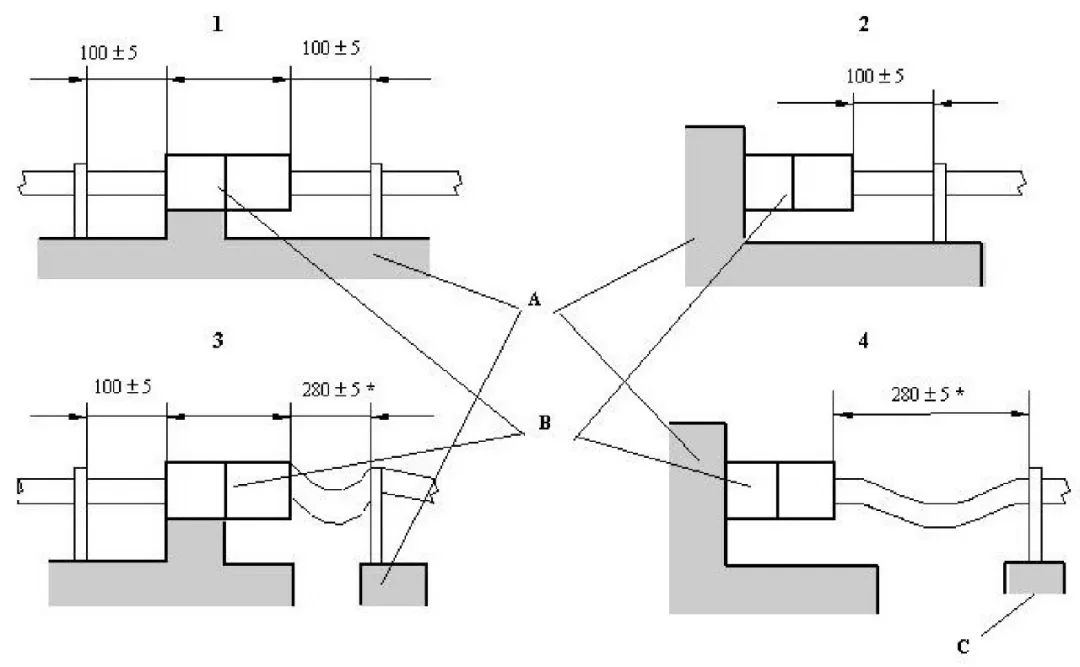

5.2.27 結合溫度振動

將測試樣件插滿端子嵌合好后等分成2組(電線預留300mm長),第一組樣品電線端部相互焊接,形成單一連續的電流路徑,導通100mA電流進行瞬斷監測。其中護套≤10孔的,對所有的端子進行一次監測,護套>10孔的,對平均分布在護套上的10個端子進行分批監測。第二組樣品不監測瞬斷。安裝方法1和3適用于線-線連接器,安裝方法2和4適用于設備連接器。

根據整車上的實際安裝情況,按圖11選擇試驗方法(實際安裝情況不明時,優先選擇方法3和4)

圖中:A——試驗臺;B——測試件;C——固定裝置

圖11 安裝方式

按照下列要求完成振動試驗(振動等級參照表5,對于V2的產品先進行正弦振動,再進行隨機振動,對于V1和V3的產品只做隨機振動):

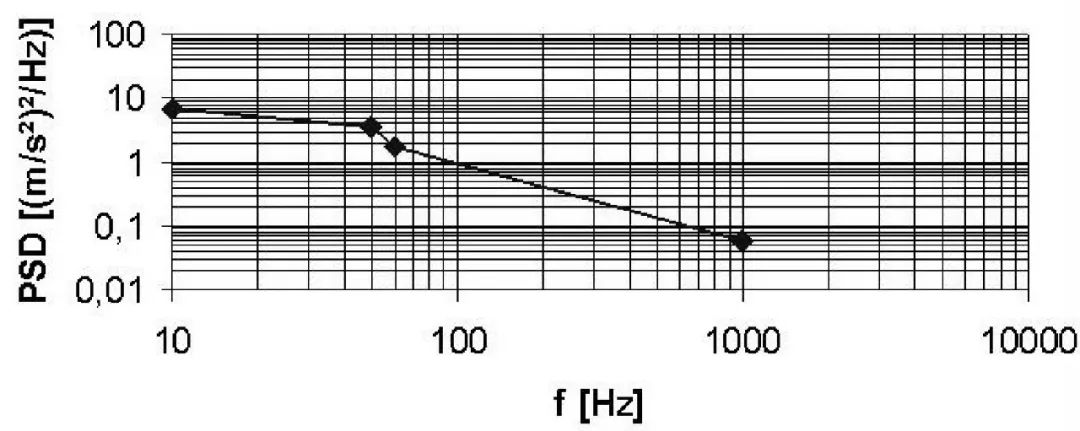

a) 等級V1——安裝在車身或底盤。采用總均方根加速度20.9m/s2,按照GB/T 2423.56-2006文章完成隨機振動試驗,試驗參數如圖12和表11所示,每軸(X/Y/Z)的試驗時間24h。

圖中:橫坐標——功率譜密度;縱坐標——頻率

圖12 隨機振動

表11 隨機振動

| 頻率(Hz) | 功率頻譜密度(m/s2)2/Hz | 加速度功率密度g2/Hz |

| 10 | 7 | 0.073 |

| 50 | 3.5 | 0.036 |

| 60 | 1.75 | 0.018 |

| 1000 | 0.06 | 0.0006 |

b) 等級2——安裝在發動機:

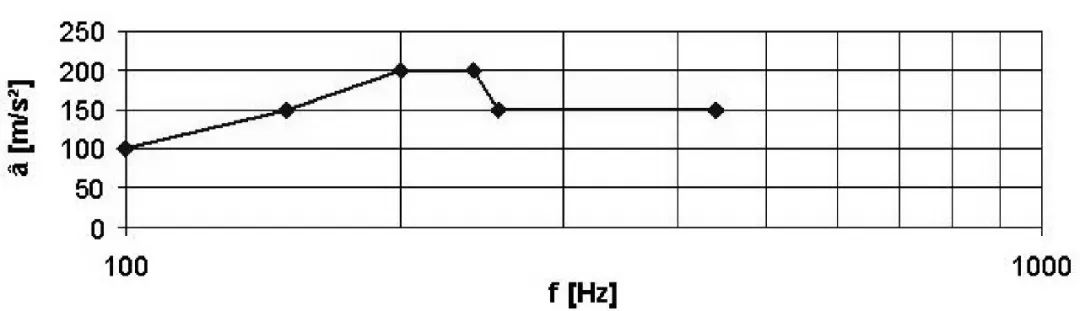

1) 正弦振動試驗。采用掃描速率≤1oct/min,按照GB/T 2423.10完成正弦振動試驗,試驗參數如圖13和表12所示,每軸(X/Y/Z)的試驗時間為24h;

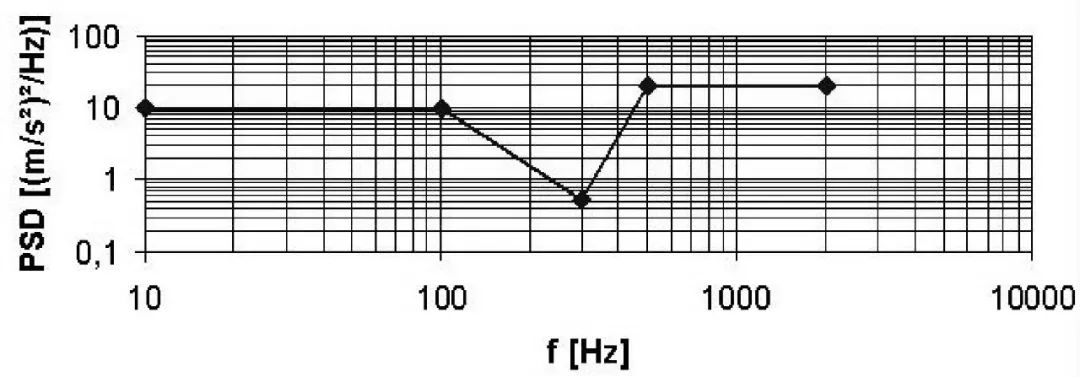

2) 隨機振動試驗。采用總均方根加速度181m/s2,按照GB/T 2423.56-2006完成隨機振動試驗,試驗參數如圖14和表13所示,每軸(X/Y/Z)的試驗時間為24h。

圖中:橫坐標——功率譜密度;縱坐標——頻率

圖13 正弦振動

表12 正弦振動

| 頻率(Hz) | 加速度增幅(m/s2) |

| 100 | 100 |

| 150 | 150 |

| 200 | 200 |

| 240 | 200 |

| 255 | 150 |

| 440 | 150 |

圖中:橫坐標——功率譜密度;縱坐標——頻率

圖14 隨機振動

表13 隨機振動

| 頻率(Hz) | 功率頻譜密度((m/s2)2/Hz) |

| 10 | 10 |

| 100 | 10 |

| 300 | 0.51 |

| 500 | 20 |

| 2000 | 20 |

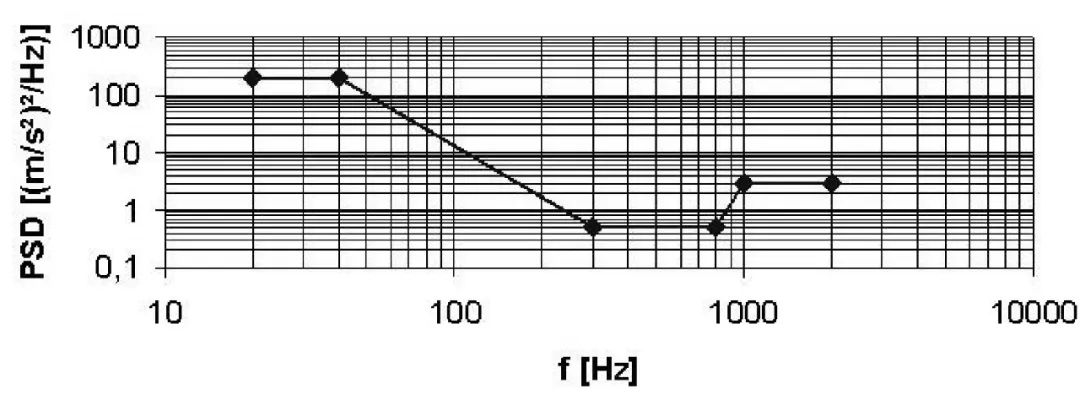

c) 等級3——安裝在車輪。采用總均方根加速度107.3m/s2,按照GB/T2423.56-2006完成隨機振動試驗,試驗參數如圖15和表14所示,每軸(X/Y/Z)的試驗時間為8h。

圖中:橫坐標——功率譜密度;縱坐標——頻率

圖15 隨機振動

表14 隨機振動

| 頻率(Hz) | 功率頻譜密度((m/s2)2/Hz) | 加速度功率密度(g2/Hz) |

| 20 | 200 | 2.08 |

| 40 | 200 | 2.08 |

| 300 | 0.5 | 0.005 |

| 800 | 0.5 | 0.005 |

| 1000 | 3 | 0.031 |

| 2000 | 3 | 0.031 |

在試驗過程中,按照圖16和表15完成溫度循環試驗。

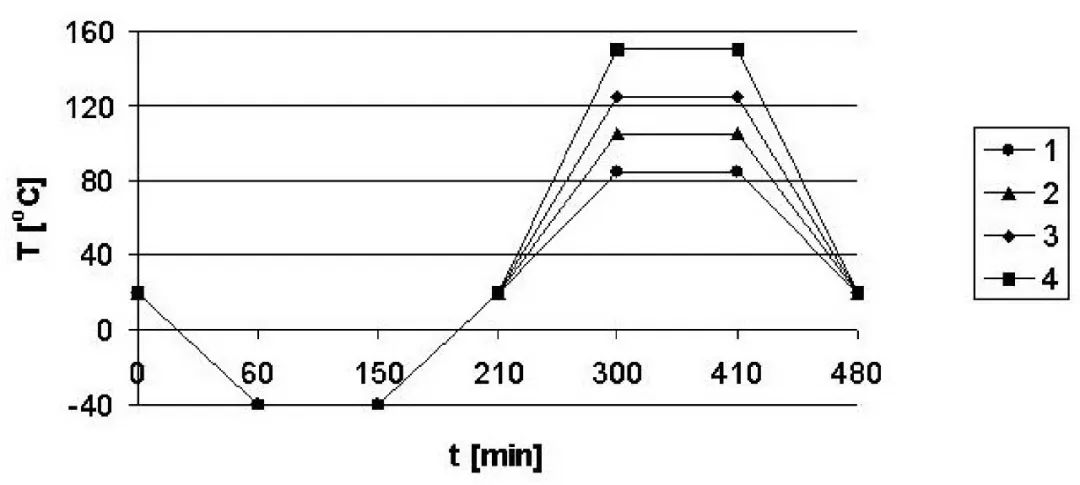

圖中:橫坐標——時間;縱坐標——溫度

1—等級1;2—等級2;3—等級3;4—等級4

圖16 溫度循環圖

表15 溫度循環表

| 時間(min) | 溫度 | |||

| 等級1(℃) | 等級2(℃) | 等級3(℃) | 等級4(℃) | |

| 0 | +20 | +20 | +20 | +20 |

| 60 | -40 | -40 | -40 | -40 |

| 150 | -40 | -40 | -40 | -40 |

| 210 | +20 | +20 | +20 | +20 |

| 300 | +85 | +105 | +125 | +150 |

| 410 | +85 | +105 | +125 | +150 |

| +20 | +20 | +20 | +20 | |

5.2.28 機械沖擊

取一對內嵌滿端子的連接器對插,電線選用端子適配的最大線徑。將所有孔位串聯,并將其安裝在沖擊試驗臺上。以半正弦沖擊波,在上、下、左、右、前、后6個方向施加100g的加速度,每個方向進行3次,脈寬間隔10ms。

如圖17示,試驗過程中檢查有無瞬斷情況及連接器阻抗變動情況。

圖17 試驗過程中的阻抗

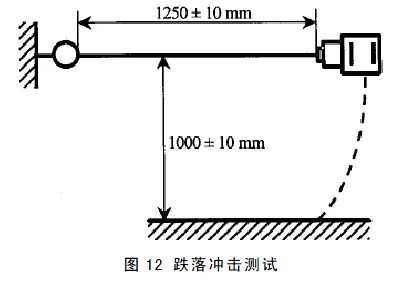

5.2.29 落下試驗

取一個內嵌端子的Fakra/HSD,電線選用端子適配的最大線徑。將其放入-5℃的低溫槽中存放0.5h后取出,將連接器從1000mm的高度垂直下落到混凝土或鋼板上,每個面進行3次,如圖18所示。

圖18 落下試驗

5.2.30 耐熱性

取一個內嵌端子的Fakra/HSD,電線選用端子適配的最大線徑。按表4規定的工作溫度做為試驗溫度在高溫箱中試驗120h。試驗完后將連接器取出調整至室溫。

5.2.31 耐寒性

取一對內嵌滿端子的連接器對插,電線選用端子適配的最大線徑。將連接器在溫度為-40℃的恒溫箱中放置120h。試驗完立刻做重復插入及拔出動作5次,在將其回復至常溫。

5.2.32 冷熱沖擊

沖擊實驗應在表4中(工作溫度)適用于連接器的最高和最低環境溫度值間進行。

配合好的樣品將經過100次的熱沖擊循環,每次熱沖擊循環包括以下步驟:

a) (-40±2)℃時30 min;

b) 10s最大過渡時間;

c) 表4中列出的試驗樣品對應的最高環境溫度時30min;

d) 10s最大過渡時間。

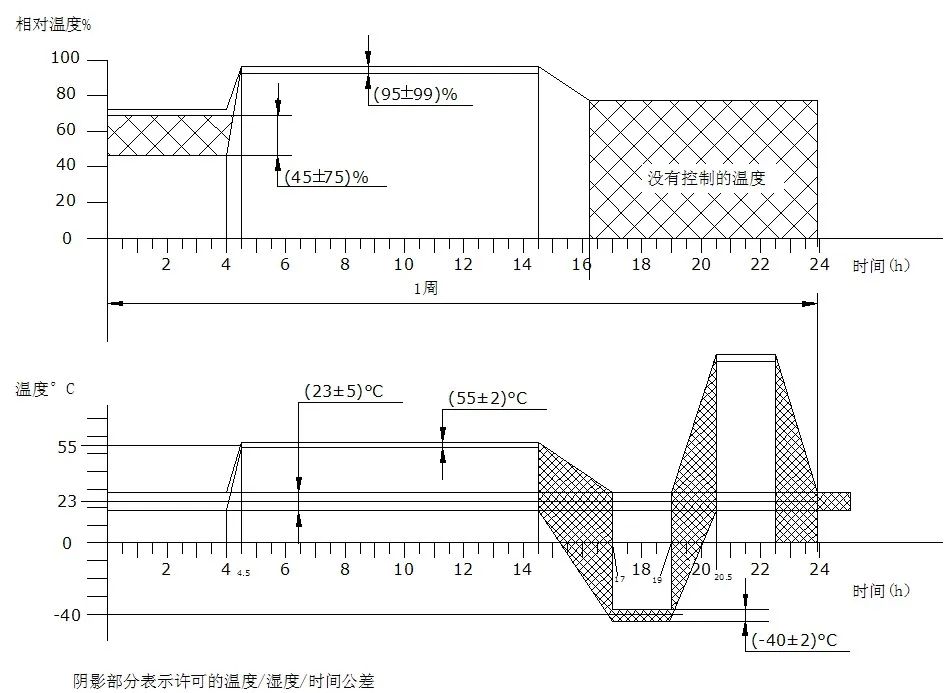

5.2.33 溫濕度循環

5.2.33.1 進行溫濕度循環試驗時,電線應是可壓接范圍內的最小和最大尺寸值。

5.2.33.2 按下列順序進行10個周期試驗,每周期為24h:

a) 保持室溫t(23±5)℃,相對濕度(70~75)%時4h;

b) 相對濕度(95~99)%時,把t在0.5h內升高到(55±2)℃;

c) 保持b結果10h;

d) 在2.5h內把t降到(-40±2)℃,保持2h;

e) 在1.5h內,把t從(-40±2)℃升到分級試驗溫度,保持2h;

f) 允許在1.5h內恢復到室溫(23±5)℃。

5.2.33.3 一個試驗周期結束后試驗暫停2h。在暫停期間,試驗樣品將在a)中所述條件進行保存。

5.2.33.4 如果試驗室達到分級試驗溫度需要多于1.5h的時間,可延長e)過程,a)過程可適當縮短。

5.2.33.5 按圖19所示的試驗循環。

5.2.33.6 分級試驗溫度見表4環境溫度。

5.2.34 防水性能

(1)適用于S2等級的產品

取一對內嵌滿端子的連接器對插,電線選用端子適配的最大和最小尺寸線徑。參照溫度試驗表4環境溫度,將樣品加熱至最高溫度并存放30min后,立即將試驗樣品侵入23℃的5%NaCl溶液中。溶液中加入燃料便于觀察是否有液體進入試驗樣品。放入水下100mm位置浸泡1.0h后,如圖20所示,在每一個端子和電極之間或同一試驗樣品中的兩個相鄰端子間輸入14V的電壓,測量泄漏電流值。

圖中:1.2.3——測試點;4——電極;5——試樣

圖20 耐水性試驗

(2)適用于IPX9K(S3等級的產品)

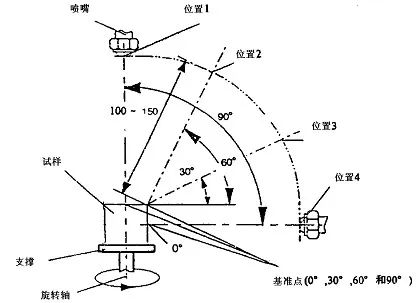

將試驗樣品安裝在測量區的支持物上,并每分鐘旋轉(5±1)圈,并按圖21位置要求,高壓水在4個位置各噴射30s。噴嘴孔和樣品上參考點的距離應為(125±25)mm。

使用噴射的水應具備以下條件:

a) (80±5)℃的溫度;

b) 14 L/min~16 L/min之間的流量;

c) 8,000 Kpa~10,000 Kpa的壓強。

圖21 試樣放置

5.2.35 耐鹽霧性能

試驗前將樣品存放在(80±3)℃的試驗箱中,并保持60min,對于產品S2和S3等級的產品進行4周的循環試驗,對于S1等級的產品需進行1周的循環試驗,產品等級參照表3防水等級分類。

a) 按照GB/T 2423.17 將樣品存放在鹽霧試驗箱中24h;

b) 在(40±3)℃的試驗箱中保持6h;

c) 按照GB/T 2423.17將樣品存放在鹽霧試驗箱中18h;

d) 在(40±3)℃的試驗箱中保持6h;

e) 按照GB/T 2423.17將樣品存放在鹽霧試驗箱中18h;

f) 在(40±3)℃的試驗箱中保持6h;

g) 按照GB/T 2423.17將樣品存放在鹽霧試驗箱中24h;

h)在(40±3)℃的試驗箱中保持66h;

5.2.36 抗化學液性能

對于有可能暴露于表16所列液體環境的連接器,應根據連接器的應用范圍選擇試液和試驗。按表16中的試液溫度和浸泡時間,每一種試驗液體只能針對一個樣品。

化學液體試驗后,允許將實驗樣品用無活動性液體沖洗并將樣品外部晾干。

表16 抗化學試液

| 化學試驗 | 試驗液體 | 液體溫度(℃) | 浸泡時間(min) |

| 潤滑油 | GB 11121 20W/40號油 | 85±2 | 60 |

| 礦物液壓油 | 根據GB 11118.1 | 85±2 | 60 |

| 制動液 | 根據GB12981 | 85±2 | 60 |

| 電池酸 | H2SO4和H2O 1.28/cm2 | 23±5 | 1 |

| 防凍劑 | GB29743 | 118±5 | 60 |

| 洗窗劑 | 酒精:27ml;異丙醇:10ml;乙二醇:3ml;水:60ml | 50±2 | 60 |

汽油 柴油 | GB 17930 GB 19147 | 23±5 | 60 |

-

測試

+關注

關注

8文章

5375瀏覽量

127061 -

hsd

+關注

關注

0文章

45瀏覽量

3201

發布評論請先 登錄

相關推薦

使用總線別名(Bus Alias)實現信號線束的功能

HSD4+2線端插座介紹

安波福汽車線束布局和布置注意事項(參考)

線束世界|一文搞懂HSD與FAKRA性能測試要求

線束世界|一文搞懂HSD與FAKRA性能測試要求

評論