引言:FPC(Flexible Printed Circuit)即撓性印制電路板,是用柔性的絕緣基材制成,其有著布線密度高、可自由彎曲折疊、立體三維組裝、厚度薄、重量輕等特性。隨著電子產品向輕、薄、短、小方向發展,FPC在航天、汽車、醫療等領域得以廣泛應用。為了保障電子設備在使用過程中的正常運行以及人身安全,增強電子產品的可靠性和電氣性能,FPC的地線需要與電子設備機殼相連,防止因漏電損壞其他零件而影響設備使用,以及靜電等對設備造成的干擾。FPC上的接地通常指的將FPC上的電源的負極(正負雙電源供電的除外)與金屬機殼電連接,從而使金屬機殼為零電位,FPC接地后,金屬機殼可以起到屏蔽設備向外放射的干擾波以及屏蔽外部干擾。

隨著可穿戴設備、柔性顯示和智能設備以及新能源汽車和儲能市場的爆發式增長,對柔性電路板FPC的需求大幅增加,行業正得到越來越廣泛的應用,本土柔性電路板產業也逐漸進入爆發期。在電子產品追求輕、薄、短、小設計的大背景下,超薄、可伸展型的柔性電路板蘊含著巨大機會,促進相關設備進一步發展。

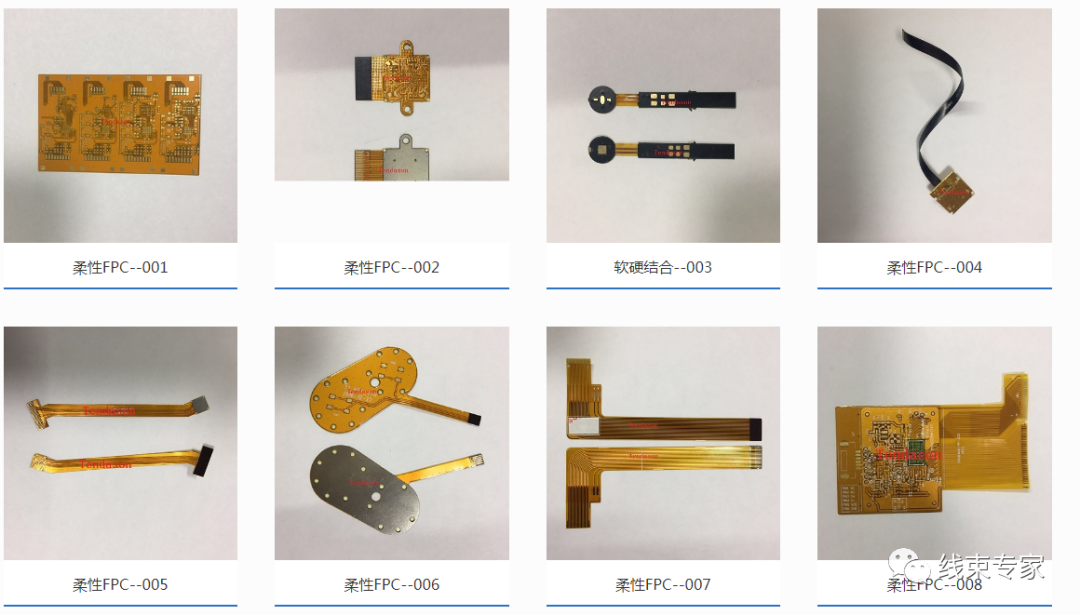

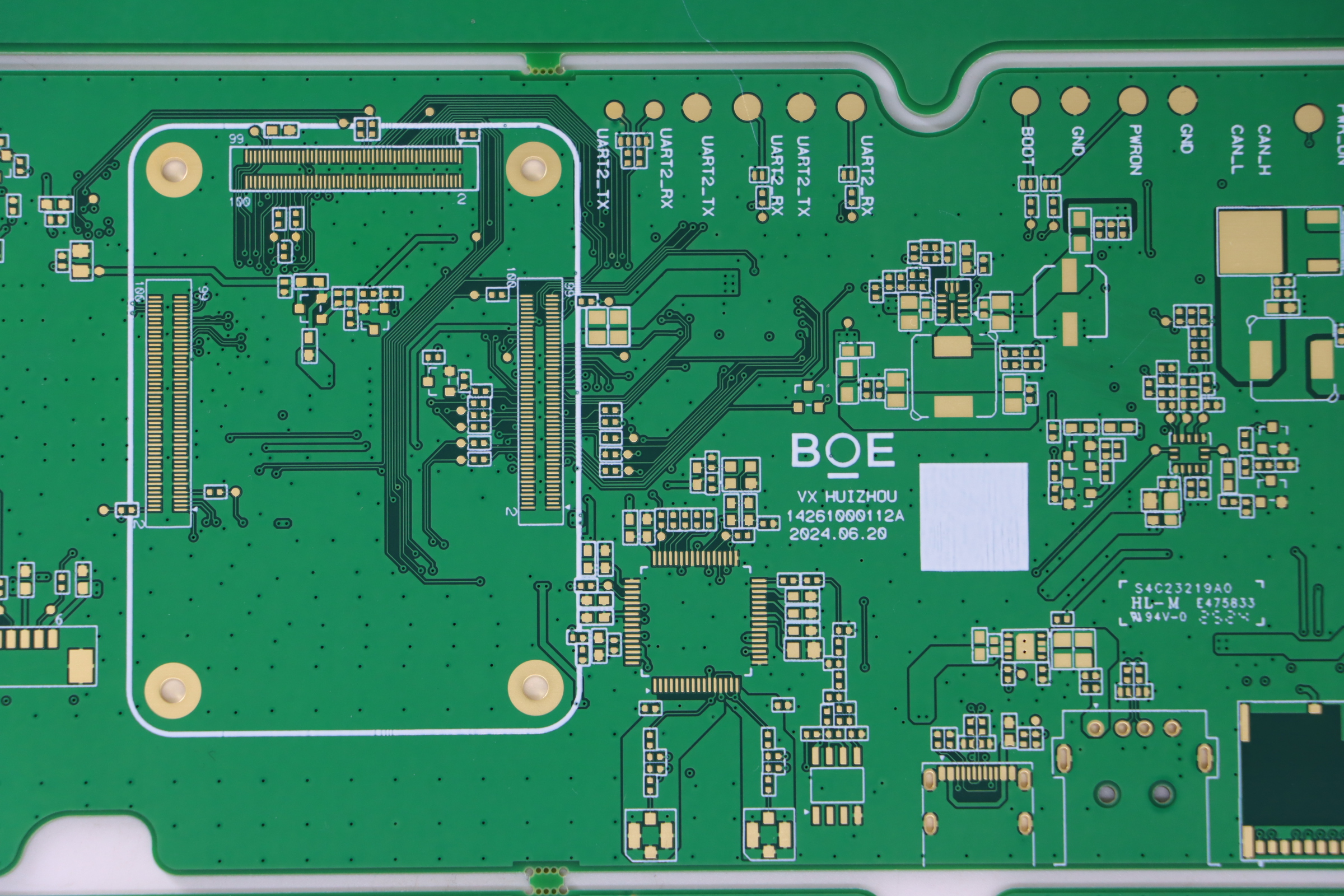

FPC柔性線路板

一

FPC簡介

柔性電路板(Flexible Printed Circuit 簡稱FPC)是以聚酰亞胺或聚酯薄膜為基材制成的一種具有高度可靠性,絕佳的可撓性印刷電路板。具有配線密度高、重量輕、厚度薄、彎折性好的特點。又稱軟性電路板、撓性電路板,其以質量輕、厚度薄、可自由彎曲折疊等優良特性而備受青睞…,但國內有關FPC的質量檢測還主要依靠人工目測,成本高且效率低。而隨著電子產業飛速發展,電路板設計越來越趨于高精度、高密度化,傳統的人工檢測方法已無法滿足生產需求,FPC缺陷自動化檢測成為產業發展必然趨勢。

柔性電路(FPC)是上世紀70年代美國為發展航天火箭技術發展而來的技術,是以聚脂薄膜或聚酰亞胺為基材制成的一種具有高度可靠性,絕佳曲撓性的印刷電路,通過在可彎曲的輕薄塑料片上,嵌入電路設計,使在窄小和有限空間中堆嵌大量精密元件,從而形成可彎曲的撓性電路。此種電路可隨意彎曲、折迭重量輕,體積小,散熱性好,安裝方便,沖破了傳統的互連技術。在柔性電路的結構中,組成的材料是是絕緣薄膜、導體和粘接劑。

二

FPC組成

1、絕緣薄膜

絕緣薄膜形成了電路的基礎層,粘接劑將銅箔粘接至了絕緣層上。在多層設計中,它再與內層粘接在一起。它們也被用作防護性覆蓋,以使電路與灰塵和潮濕相隔絕,并且能夠降低在撓曲期間的應力,銅箔形成了導電層。

在一些柔性電路中,采用了由鋁材或者不銹鋼所形成的剛性構件,它們能夠提供尺寸的穩定性,為元器件和導線的安置提供了物理支撐,以及應力的釋放。粘接劑將剛性構件和柔性電路粘接在了一起。另外還有一種材料有時也被應用于柔性電路之中,它就是粘接層片,它是在絕緣薄膜的兩側面上涂覆有粘接劑而形成。粘接層片提供了環境防護和電子絕緣功能,并且能夠消除一層薄膜,以及具有粘接層數較少的多層的能力。

絕緣薄膜材料有許多種類,但是最為常用的是聚酰亞胺和聚酯材料。在美國所有柔性電路制造商中接近80%使用聚酰亞胺薄膜材料,另外約20%采用了聚酯薄膜材料。聚酰亞胺材料具有非易燃性,幾何尺寸穩定,具有較高的抗扯強度,并且具有承受焊接溫度的能力,聚酯,也稱為聚乙烯雙苯二甲酸鹽(Polyethyleneterephthalate簡稱:PET),其物理性能類似于聚酰亞胺,具有較低的介電常數,吸收的潮濕很小,但是不耐高溫。聚酯的熔化點為250℃,玻璃轉化溫度(Tg)為80℃,這限制了它們在要求進行大量端部焊接的應用場合的使用。在低溫應用場合,它們呈現出剛性。盡管如此,它們還是適合于使用在諸如電話和其它無需暴露在惡劣環境中使用的產品上。聚酰亞胺絕緣薄膜通常與聚酰亞胺或者丙烯酸粘接劑相結合,聚酯絕緣材料一般是與聚酯粘接劑相結合。與具有相同特性的材料相結合的優點,在干焊接好了以后,或者經多次層壓循環操作以后,能夠具有尺寸的穩定性。在粘接劑中其它的重要特性是較低的介電常數、較高的絕緣阻值、高的玻璃轉化溫度和低的吸潮率。

2、導體

銅箔適合于使用在柔性電路之中,它可以采用電淀積(Electrodeposited簡稱:ED),或者鍍制。采用電淀積的銅箔一側表面具有光澤,而另一側被加工的表面暗淡無光澤。它是具有柔順性的材料,可以被制成許多種厚度和寬度,ED銅箔的無光澤一側,常常經特別處理后改善其粘接能力。鍛制銅箔除了具有柔韌性以外,還具有硬質平滑的特點,它適合于應用在要求動態撓曲的場合之中。

3、粘接劑

粘接劑除了用于將絕緣薄膜粘接至導電材料上以外,它也可用作覆蓋層,作為防護性涂覆,以及覆蓋性涂覆。兩者之間的主要差異在于所使用的應用方式,覆蓋層粘接覆蓋絕緣薄膜是為了形成疊層構造的電路。粘接劑的覆蓋涂覆所采用的篩網印刷技術。不是所有的疊層結構均包含粘接劑,沒有粘接劑的疊層形成了更薄的電路和更大的柔順性。它與采用粘接劑為基礎的疊層構造相比較,具有更佳的導熱率。由于無粘接劑柔性電路的薄型結構特點,以及由于消除了粘接劑的熱阻,從而提高了導熱率,它可以使用在基于粘接劑疊層結構的柔性電路無法使用的工作環境之中。

三

FPC分類

有基材:有基材雙面膠是以棉紙、PET、PVC膜、無紡布、泡棉、亞克力泡棉、薄膜~ ~等等為基材,雙面均勻涂布彈性體型壓敏膠或樹脂型壓敏膠、丙烯酸類壓敏膠等,在上述基材上制成的卷狀或片狀的膠粘帶,是由基材、膠粘劑、隔離紙(膜)部分組成。

無基材:無基材雙面膠是在離型紙(膜)材料上涂有(彈性體型壓敏膠或樹脂型壓敏膠、丙烯酸類壓敏膠等)膠粘劑,制成的卷狀或片狀膠粘帶,是由膠粘劑、隔離紙(膜)部分組成。

膠粘劑:分為溶劑型膠粘帶(油性雙面膠)、乳液型膠粘帶(水性雙面膠)、熱熔型膠粘帶、壓延型膠粘帶、反應型膠粘帶。一般廣泛用于皮革、銘板、文具、電子、汽車邊飾固定、鞋業、制紙、手工藝品粘貼定位等用途。熱熔雙面膠主要用在貼紙、文具、辦公等方面。油性雙面膠主要用在皮具、珍珠棉、海棉、鞋制品等高粘方面。繡花雙面膠主要用在電腦繡花方面。

四

FPC的優缺點

柔性印刷電路板是用柔性的絕緣基材制成的印刷電路,具有PCB電路板不具備的優點:

(1)可以自由彎曲、卷繞、折疊,可依照空間布局要求任意安排,并在三維空間任意移動和伸縮,從而達到元器件裝配和導線連接的一體化;

(2)利用FPC可大大縮小電子產品的體積和重量,適用電子產品向高密度、小型化、高可靠方向發展的需要。因此,FPC在航天、軍事、移動通訊、手提電腦、計算機外設、PDA、數字相機等領域或產品上得到了廣泛的應用;

(3)FPC還具有良好的散熱性和可焊性以及易于裝連、綜合成本較低等優點,軟硬結合的設計也在一定程度上彌補了柔性基材在元件承載能力上的略微不足。

柔性電路板(FPC)的缺點:

(1)一次性初始成本高:由于柔性PCB是為特殊應用而設計、制造的,所以開始的電路設計、布線和照相底版所需的費用較高。除非有特殊需要應用軟性PCB外,通常少量應用時,最好不采用;

(2)軟性PCB的更改和修補比較困難:柔性PCB一旦制成后,要更改必須從底圖或編制的光繪程序開始,因此不易更改。其表面覆蓋一層保護膜,修補前要去除,修補后又要復原,這是比較困難的工作;

(3)尺寸受限制:軟性PCB在尚不普的情況下,通常用間歇法工藝制造,因此受到生產設備尺寸的限制,不能做得很長,很寬;

(4)操作不當易損壞:裝連人員操作不當易引起軟性電路的損壞,其錫焊和返工需要經過訓練的人員操作。

一

FPC產業鏈概況:PCB領域的重要構成,順應硬件創新需求

1.1 PCB 領域的重要構成

FPC(Flexible Printed Circuit)即柔性印制線路板,簡稱軟板。它是以聚酰亞胺或聚酯薄 膜為基材制成的可撓性印刷電路板,與傳統 PCB 硬板相比,具有生產效率高、配線密度 高、重量輕、厚度薄、可折疊彎曲、可三維布線等顯著優勢,更加符合下游電子行業智 能化、便攜化、輕薄化趨勢要求,可廣泛應用于航天、軍事、移動通訊、筆記本電腦、 計算機外設、PDA、數字相機等領域或產品上,是近年來 PCB 行業各細分產品中增速最 快的品類。

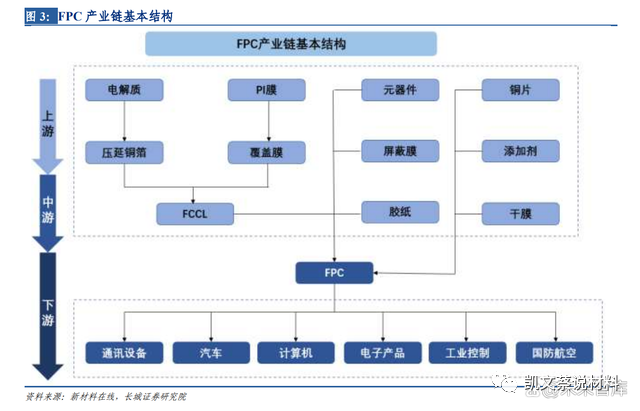

FPC 產業鏈上游主要原材料包括撓性覆銅板(FCCL)、覆蓋膜、元器件、屏蔽膜、膠紙、 鋼片、電鍍添加劑、干膜等八大類,其中 FCCL 的板材膜常見的有聚酰亞胺膜(PI)、聚 酯(PE T)、聚萘二甲酸乙二醇酯(PEN)、液晶顯示屏高聚物(LCP)等高分子材料塑料薄膜;中游為 FPC 制造;下游為各類應用,包括顯示/觸控模組,指紋識別模組、攝像頭模組 等,最終應用包括消費電子、通訊設備、汽車電子、工控醫療、航空航天等領域。

1.2 技術演進展空間,順應電子硬件創新需求

隨著消費電子向小型化、輕型化發展, FPC 為適應下游行業趨勢也正在向高密度、超精 細、多層化方向發展,FPC 上用于連接電子元器件線路和孔徑需要滿足更加精細的尺寸 要求。目前,全球領先企業在 FPC 產品制程能力上,其線寬線距可以達到 30-40μm、孔 徑達到 40-50μm,并進一步向 15μm 及以下線寬線距、40μm 以下孔徑方向發展。國內來 看,盡管中國本土企業與國際領先企業有所差距,但經過不到十年的發展,以景旺電子、弘信電子為首的本土頭部企業在 FPC 產品制程能力上,也突破了 40-50μm 線寬線距、 70-80μm 孔徑技術,并進一步向 40μm 以下線寬線距、60μm 以下孔徑制程能力突破。

基于提高生產良率的要求,FPC 生產工藝由“片對片”向“卷對卷”轉變。由于生產 FPC 的主要原材料 FCCL 是成卷提供,在“片對片”生產工藝下,需將成卷的 FCCL 裁剪 成片(產品規格通常為 250mm*320mm),方能進行后續生產。而在“卷對卷”生產工藝 下,可一次性全自動完成前期繁復的放卷、清潔、壓膜、收卷等多道工序,直接將成卷 的 FCCL 加工生產,在生產流程的后端再按照設計的要求進行剪裁,隨著“卷對卷”生 產工藝逐漸達至穩定狀態,FPC 生產將由半自動化生產向全自動化生產轉變,這將極大 提升 FPC 生產效率及良率。

基于生產成本和技術要求等因素,加成法將替代減成法成為主流 FPC 線路制備工藝。減 成法即預先在 FCCL 的設計線路上添加抗腐蝕層作為保護,再經過腐蝕工序去除設計線 路以外的銅箔,形成 FCCL 所需的線路圖形。該工藝雖然技術門檻較低,但流程較為繁 瑣,且需腐蝕大量銅箔,因此生產成本高昂,一般適合制作 30-50μm 的線路。加成法可 分為全加成法和半加成法,半加成法是減成法向全加成法過渡的中間工藝,核心工序為 電鍍銅和銅箔腐蝕工序,其優勢為可一定程度上減少減成法導致的銅資源浪費和腐蝕廢 液排放,適合制作 10-50μm 之間的精細線寬線距;全加成法指直接通過電鍍銅工藝形成 所需線路圖形,而無銅箔腐蝕工序,該技術工藝流程簡單,且成本較低,可制作 30μm 以 下的線寬線距,適用于生產高附加值的精細化產品。

基于高產量和低成本的要求,FPC 傾向于使用尺寸穩定性高的基材。對于高密度互連結 構撓性多層板生產過程而言,所選基材尺寸的穩定性是制造成功與否的關鍵因素,由于 基材幾何尺寸的收縮會直接影響電路層與覆蓋膜之間的精確定位,從而影響器件組裝的 對準性,所以選擇尺寸控制更為嚴格的撓性板基材非常重要。隨著新的聚脂系列材料的 開發,FPC 基材各項性能有了很大改善,尺寸的穩定性也進一步提高。以 Apical NP 基材 為例,其相比現行的其它材料有著明顯的、更好的尺寸穩定性。

二

需求端:汽車電子開啟FPC需求新藍海,儲能市場蓄勢待發

2.1 需求回升疊加創新拉動,消費電子復蘇仍可期

FPC 被廣泛應用于通信、消費類電子、汽車電子、工業、軍事、航天等多個領域,其市 場需求與下游終端電子產品需求密切相關。從 FPC 下游主要應用結構來看,根據 Prismark 數據,2019 年全球 FPC 產值主要集中于通訊電子和計算機領域,其中通訊電子占比分 33.0%,計算機占比28.6%,以手機為主的消費類電子構成了FPC產值規模的主要貢獻點。未來隨著通訊電子、電動汽車、可穿戴設備等消費類電子產品的放量,市場對 FPC 的需 求將逐步上升。根據華經產業研究院數據,2019 年全球 FPC 市場規模約 138 億美元,預 計全球 FPC 市場規模于 2025 年將達到 287 億美元,6 年 CAGR 可達 13.0%。

智能手機是 FPC 下游第一大應用領域,FPC 在智能手機中的應用涉及顯示、電池、觸控、 連接、攝像頭等多功能模組模塊,一般而言,一部智能手機大約需要 10-15 片 FPC。當 前智能手機已步入存量時代,加之缺芯、疫情、智能手機更換周期延長等多種因素疊加, 導致以手機為代表的消費電子出貨量下降明顯,根據 IDC 數據,2017-2020 年全球智能手 機出貨量不斷下降,2021 年出貨量 13.55 億臺,預計 2022 年為 13.1 億臺。中國市場的智 能手機出貨量與全球的變動趨勢相同,預計 2022 年中國智能手機出貨量為 3.10 億臺。但 隨著智能手機創新型應用技術的發展,5G 通訊技術普及、攝像模組升級、屏下指紋識別、 OLED 屏、折疊屏等新興技術在智能手機上的應用不斷深化,有望拉動智能手機出貨需 求回升,為 FPC 在智能手機領域的發展創造新的增長點。

以折疊屏技術應用為例,折疊屏手機兩塊屏幕之間需要使用 FPC 來進行跨鉸鏈柔性連接, 相比于普通手機,在 FPC 用量上會有所增加。2019 年以來,三星、華為、小米等手機廠 商相繼推出各類型號折疊屏手機,隨著折疊屏手機產業鏈日趨成熟,全球及國內折疊屏 手機出貨量將有望呈現快速增長趨勢,根據 Omdia 數據,預計 2025 年全球折疊屏手機出 貨量有望達到 5100 萬臺;國內來看,折疊屏手機出貨量有望于 2025 年達到 1380 萬臺, 折疊屏技術帶來的手機市場需求回升有望持續帶動 FPC 需求增長。

可穿戴設備新興市場崛起,助推 FPC 新增量市場持續擴容。近年來,消費升級及 AI 等技 術的逐漸普及,TWS 耳機、VR/AR、智能手表/手環等新興消費類電子產品智能可穿戴 設備得以快速發展。根據 IDC 數據,2014-2021 年全球可穿戴設備出貨量呈逐年上漲的趨 勢,2021 年全球可穿戴設備出貨量 5.34 億臺,同比增長 19.99%。其中 TWS 耳機全球出 貨量 2.9 億部,同比增長 26.09%。FPC 因具備輕薄可彎曲的特點,與可穿戴設備的契 合度最高,是可穿戴設備的首選連接器件,隨著可穿戴設備市場的蓬勃發展FPC 行業 將成為最大的受益者之一。

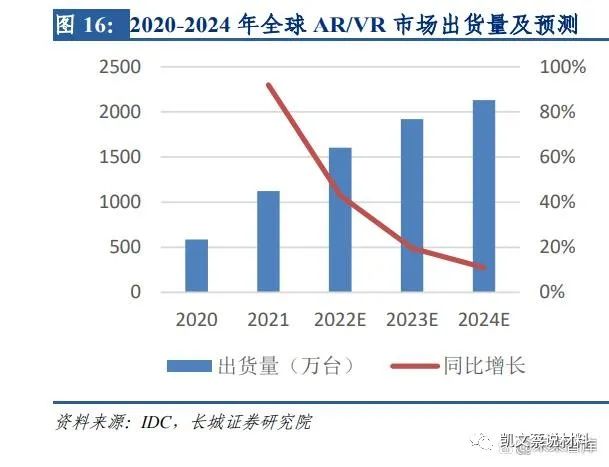

VR/AR 頭顯設備市場爆發,促進 FPC 用量提升。目前 AR/VR 設備從普通機型到中高端 機型,單機用 FPC 用量范圍可達 10 至 20條,部分高端機型由于傳感器多、電路復雜、 對于產品重量和性能要求更嚴格等因素,FPC 用量更多,可能在 20 條以上。未來隨著產 品迭代升級,功能更加豐富,引入的傳感器攝像頭數目更多,產品對于輕量化、散熱性 能的要求提升,FPC 用量會進一步增加。全球 AR/VR 市場出貨量有望從 2020 年的 585 萬臺增長至 2024 年的 2130 萬臺,年均復合增長率為 29.49%。中國 VR 設備出貨量整體 呈現增長趨勢,2021 年約為 169 萬臺,預計 2025 年出貨量為 1266 萬臺,FPC 作為 VR/AR 的重要組成部分之一,市場潛力巨大。

2.2 汽車電子開啟需求新藍海,儲能市場蓄勢待發

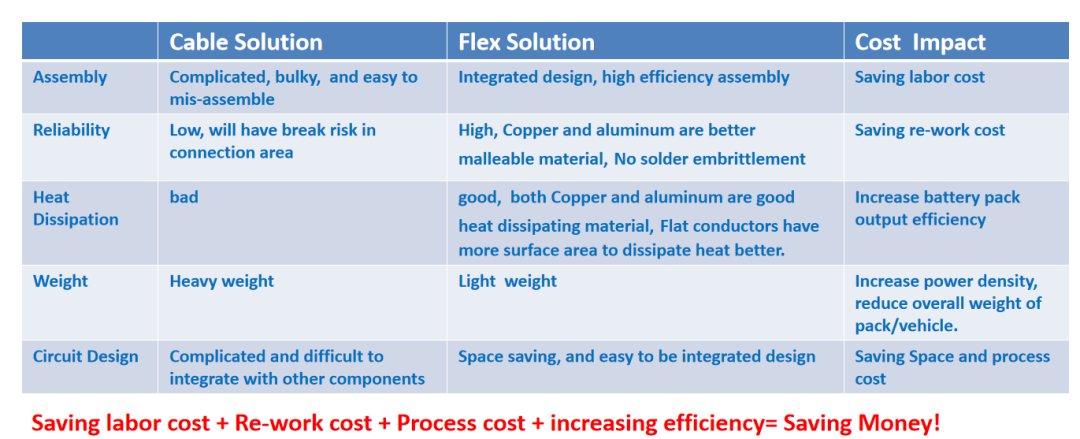

FPC 自身性能與新能源汽車契合度高。FPC 具備輕量化、結構簡單、線路連接簡便等特 點,是連接汽車電子元器件的良好線路載體,在安全性、組裝效率、續航以及降低自重 等方面的明顯優勢,FPC 連接方案已成為乘用車動力電池中的絕對主力方案。隨著汽車 智能化程度愈加提高,照明系統、顯示系統、動力系統、電池管理系統以及傳感器等裝 置對電子元器件的需求量擴大,對連接電子元器件所需的線路載體的數量相應增加。作 為傳統線路載體,汽車線束較為笨重、連接方式復雜,無法順應新能源汽車電子元器件 數量持續增加的發展趨勢,而車用 FPC 憑借其輕量化、結構簡單、線路連接方便等優勢, 在新能源汽車中得到廣泛應用。

新能源汽車迅猛發展,車用 FPC 市場需求激增。根據 EV Sales 的數據,全球新能源汽車 銷量由 2016 年的 77 萬輛增長到 2021 年 675 萬輛,根據 Matt Bohlsen 的最新預測,2022 年全球新能源汽車銷量有望達到 1040 萬輛。中國汽車工業協會的數據顯示,我國新能源 汽車銷量由 2016 年的 51.7 萬輛增長到 2021 年 352.1 萬輛,市場占有率達到 13.4%,乘聯 會預計 2022 年國內新能源乘用車銷量達 600 萬輛。新能源汽車的爆發式增長帶動了新能 源領域中動力電池的高速發展,FPC 是新能源動力電池的重要配件,而與傳統線束相比, FPC 能實現模塊化和自動化生產,可通過自動化生產來提高生產效率,并且憑借著 FPC 自身顯著的特性能實現電池輕量化,更高安全性能,FPC 替代傳統線束是大勢所趨。

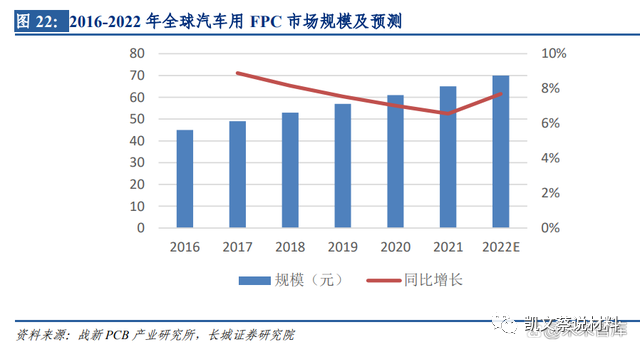

據戰新 PCB 產業研究所統計,2018 年汽車 FPC 市場規模達 53 億元,同比增長 8.4%,市場的主要增長動力來源于汽車電子化程度的提升和新能源汽車滲透率的提升。2016-2022 年,汽車用 FPC 的年增長速度長期維持在 6%-9%之間,至2022 年汽車用 FPC 市場規模 將增長至 70 億元。

汽車電子化開啟 FPC 需求新藍海。汽車電子產品應用主要集中于動力系統、底盤系統、 車身系統、駕駛信息系統、安全系統和保全系統等。隨著汽車的電子化水平日益提高, 傳感器得到廣泛應用,汽車電子占整車成本的比重逐步提升。根據賽迪智庫電子信息研 究所發布的《2019 汽車電子產業發展白皮書》的數據顯示,1990-2010 年汽車電子占整車 成本比例從 15%上升到 30%,預計 2030 年汽車電子占整車成本將達到 50%。據戰新 PCB 產業研究院預計,FPC 在車載領域的用量將不斷提高,預計 FPC 單車用量超過 100 片, 未來汽車對 FPC 的需求可達傳統汽車的 5 至 8 倍。2020 年 FPC 產品單價約 60 元,每個 電池模組需要配備使用一個 FPC,當前主流車型以 7-12 個模塊用量居多,按 10 個模組 計算,新增 FPC 單車價值量約為 600 元。

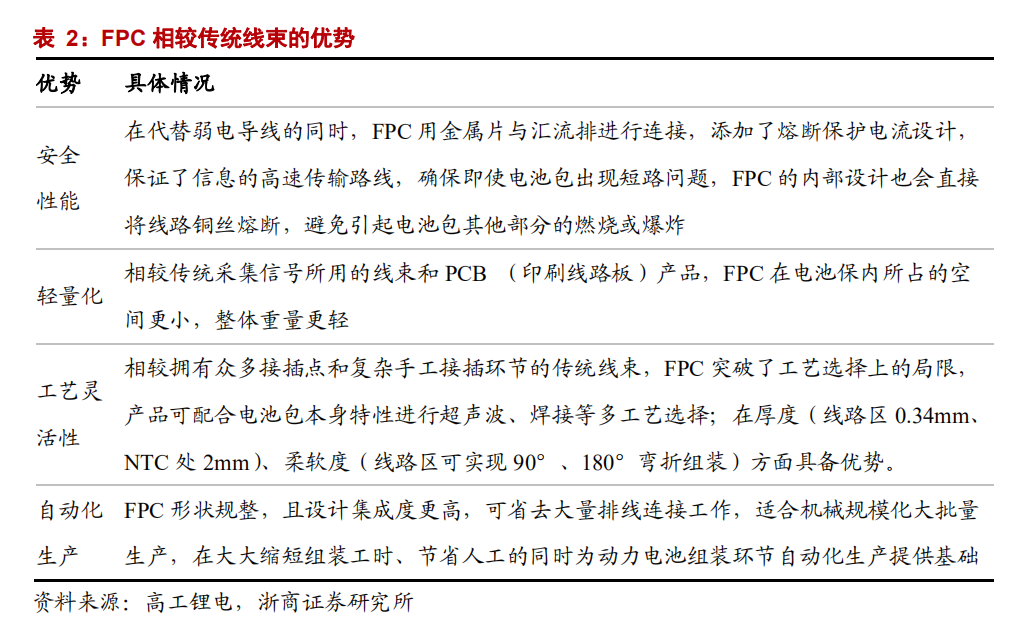

動力電池 FPC 有望逐步替代傳統線束方案,成為主流趨勢。線束是汽車的神經系統,由 多種尺寸和形狀的電線和連接器組件組成。相比于傳統線束,FPC 線束添加了熔斷保護 電流設計,避免引起電池的燃燒或者爆炸,安全性能高,電池包內所占空間更小,符合 汽車電子輕量化的發展方向,制造工藝靈活性高,生產效率高,尺寸精度高,適合規模 化大批量生產。在技術方面,FPC 線束方案有高度集成、自動化組裝、裝配準確性、超 薄厚度、超柔軟度、輕量化等諸多優勢。一臺車選用 FPC 柔性扁平線束代替傳統線束, 線束整體重量降低約 50%,體積下降約 60%;另外把電子模塊、開關和 FPC 線束集成一 體化,能減少連接器和附件的使用,降低成本。所以 FPC 線束的應用能更好的優化空間、 降低能耗,實現整車綠色出行。目前 FPC 在新能源汽車上開始大量應用替換傳統的電池 采樣線。

FPC 已經在儲能電池上得到應用,其用量有望隨著儲能市場的發展而增大。FPC 代替傳 統線束對儲能電池運行狀態進行監控和信息傳輸;FPC 在異常短路時自動斷開,能夠保 護儲能電池芯片。FPC 憑借安全穩定的特點,逐漸受到儲能電站的青睞,FPC 應用有望 進一步在儲能領域拓展。受益于全球碳中和的戰略部署、儲能項目成本的下行趨勢,疊 加光儲項目和長時儲能的迫切需求,全球儲能電池市場將保持穩步增長態勢。2021 年全 球儲能市場規模為 349 美元,預計 2026 年達到 2119 億美元,年復合增速為 43.5%;預計 中國的儲能市場規模從 2021 年的 279 億元增長至 2026 年的 1103 億元。公開信息顯示寧 德時代、比亞迪、特斯拉、國軒高科、中航鋰電、塔菲爾、欣旺達、孚能等企業均已應 用 FPC。

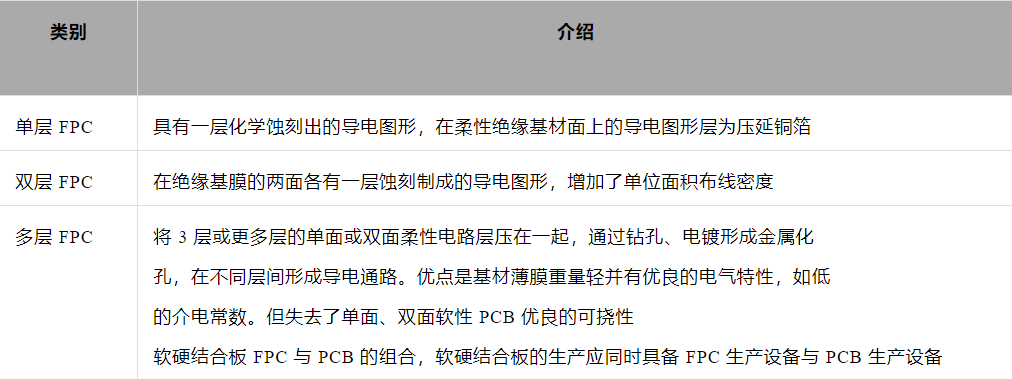

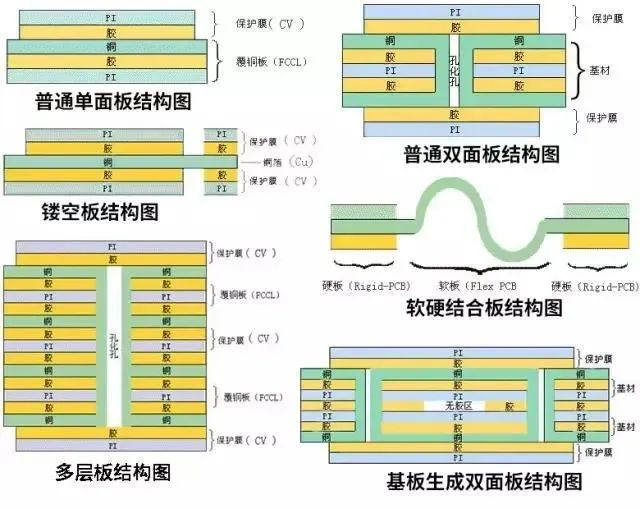

柔性電路板(FPC,Flexible Printed Circuit)是以柔性覆銅板為基材制成的一種電路板,作為信號傳輸的媒介應用于電子產品的連接,具備配線組裝密度高、彎折性好、輕量化、工藝靈活等特點。FPC一般可分為單層 FPC、雙層 FPC、多層 FPC 和軟硬結合版。

表 1:FPC 分類

表 1:FPC 分類

復雜又繁瑣的汽車線束系統

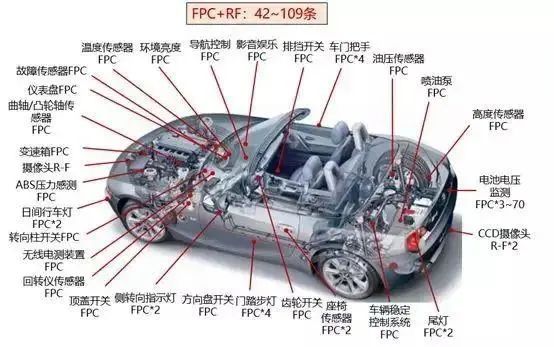

對于汽車而言,無論是燃油車輛,還是智能車輛都有大量的FPC的應用,主要存在于汽車電子板塊,汽車電子是汽車電子控制裝置和汽車電子控制裝置的總稱。主要包括發動機控制系統、底盤控制系統和汽車電子控制系統;而從結構、空間等考慮,未來新能源汽肯定會大量采用FPC代替線束,會在車輛多個部位應用實現,所以FPC技術在汽車電子,尤其智能汽車上是一個非常重要的趨勢,尤其在電池BMS、車輛照明系統、門控系統、攝像頭模組等;

一般一輛電動汽車上會高達100多條的FPC應用,這個里面當屬電池BMS里的FPC和車輛攝像頭模塊的應用價值最高,也是重點發展領域。

而BMS 的FPC應用在電池里,對于電池而言成本和空間是兩個比較重要的問題。就目前技術而言,電池的容量基本上到了極致,大家都是在問結構要效率,怎么最大程度利用空間,而電池組的尺寸幾乎是固定的,所以在PACK中能裝入多少電池其實是有限制的,而利用FPC替代傳統的BMS布線,既保證了性能的穩定,同時也可以減少了呼吸帶來上蓋摩擦的風險,這也是目前各家的主流做法,甚至從長遠看,主板和從板的電路都可以用芯片替代,而芯片可以裝在FPC上,能夠最大程度提高產品的穩定性、節省空間和降低成本(雖然目前而言,成本還沒有啥優勢)所以對于任何一個技術迭代而言,越往后其實越是往基礎層面走的。

FPC在新能源汽車的應用

采集線是新能源汽車BMS系統所需配備的重要部件,實現監控新能源動力電池電芯的電壓和溫度;連接數據采集和傳輸并自帶過流保護功能;保護汽車動力電池電芯,異常短路自動斷開等功能。此前新能源汽車動力電池采集線采用傳統銅線線束方案,常規線束由銅線外部包圍塑料而成,連接電池包時每一根線束到達一個電極,當動力電池包電流信號很多時,需要很多根線束配合,對空間的擠占大。Pack 裝配環節,傳統線束依賴工人手工將端口固定在電池包上,自動化程度低。相較銅線線束,FPC 由于其高度集成、超薄厚度、超柔軟度等特點,在安全性、輕量化、布局規整等方面具備突出優勢,此外 FPC 厚度薄,電池包結構定制,裝配時可通過機械手臂抓取直接放置電池包上,自動化程度高,適合規模化大批量生產,FPC 替代銅線線束趨勢明確。FPC在動力電池模組中應有中有以下優勢:1.高度集成:自嵌入式Fuse、連接器、片式NTC、鋁/鎳端子;不僅提供優良而一致的電性能,能滿足更小型和更高密度安裝的設計需要三度空間布線且外型可順空間的局限做改變,適用于向高密度、小型化、高可靠方向發展的需要,從而達到元器件裝配和導線連接的一體化。2. 可實現自動化組裝:組裝快、精準,利于實現自動化;在裝配和容錯這里,可以避免很多線束設計中由于手工出現的差錯,在接插件層面也減少了很多插錯的機會。使用FPC采樣,可降低Module集成工藝復雜度,FPC與電池busbar(匯流排)的連接可實現自動化焊接,有效減少了人工成本。即使客戶在無法成熟實現自動化焊接的情況下,采用傳統螺絲鎖緊的方式,仍然可以有效降低了人工的投入。3. 超薄厚度:線路區0.34mm,NTC處2mm。4. 超柔軟度:線路區可實現90°、180°彎折組裝。5. 輕量化:整車使用時,可比線束方案減重約1kg。6. 成本優勢:從成本來看,FPC本身的成本并不高,對于連接成本而言,是有很大的降低的幅度。相較銅線線束,FPC 由于其高度集成、超薄厚度、超柔軟度等特點,在安全性、輕量化、布局規整等方面具備突出優勢,此外 FPC 厚度薄,電池包結構定制,裝配時可通過機械手臂抓取直接放置電池包上,自動化程度高,適合規模化大批量生產,FPC 替代銅線線束趨勢明確。

目前 FPC 方案已經成為絕大部分新能源汽車新車型的最主要選擇。FPC 向 CCS(Cells Contact System,集成母排,線束板集成件)集成。CCS 產品由 FPC、塑膠結構件、銅鋁排等組成,銅鋁排將多個電芯通過激光焊接進行串并聯,FPC 通過與銅鋁排、塑膠結構件連接從而構成電氣連接與信號檢測結構部件。

組成材料

1、絕緣薄膜絕緣薄膜形成了電路的基礎層,粘接劑將銅箔粘接至了絕緣層上。在多層設計中,它再與內層粘接在一起。它們也被用作防護性覆蓋,以使電路與灰塵和潮濕相隔絕,并且能夠降低在撓曲期間的應力,銅箔形成了導電層。絕緣薄膜材料有許多種類,但是最為常用的是聚酷亞胺和聚酯材料。目前在美國所有柔性電路制造商中接近80%使用聚酰亞胺薄膜材料,另外約20%采用了聚酯薄膜材料。聚酰亞胺材料具有非易燃性,幾何尺寸穩定,具有較高的抗扯強度,并且具有承受焊接溫度的能力,聚酯,也稱為聚乙烯雙苯二甲酸鹽(Polyethyleneterephthalate簡稱:PET),其物理性能類似于聚酰亞胺,具有較低的介電常數,吸收的潮濕很小,但是不耐高溫。聚酯的熔化點為250℃,玻璃轉化溫度(Tg)為80℃,這限制了它們在要求進行大量端部焊接的應用場合的使用。在低溫應用場合,它們呈現出剛性。盡管如此,它們還是適合于使用在諸如電話和其它無需暴露在惡劣環境中使用的產品上。聚酰亞胺絕緣薄膜通常與聚酰亞胺或者丙烯酸粘接劑相結合,聚酯絕緣材料一般是與聚酯粘接劑相結合。與具有相同特性的材料相結合的優點,在干焊接好了以后,或者經多次層壓循環操作以后,能夠具有尺寸的穩定性。在粘接劑中其它的重要特性是較低的介電常數、較高的絕緣阻值、高的玻璃轉化溫度和低的吸潮率。

2、導體

在一些柔性電路中,采用了由鋁材或者不銹鋼所形成的剛性構件,它們能夠提供尺寸的穩定性,為元器件和導線的安置提供了物理支撐,以及應力的釋放。粘接劑將剛性構件和柔性電路粘接在了一起。另外還有一種材料有時也被應用于柔性電路之中,它就是粘接層片,它是在絕緣薄膜的兩側面上涂覆有粘接劑而形成。粘接層片提供了環境防護和電子絕緣功能,并且能夠消除一層薄膜,以及具有粘接層數較少的多層的能力。銅箔適合于使用在柔性電路之中,它可以采用電淀積(Electrodeposited簡稱:ED),或者鍍制。采用電淀積的銅箔一側表面具有光澤,而另一側被加工的表面暗淡無光澤。它是具有柔順性的材料,可以被制成許多種厚度和寬度,ED銅箔的無光澤一側,常常經特別處理后改善其粘接能力。鍛制銅箔除了具有柔韌性以外,還具有硬質平滑的特點,它適合于應用在要求動態撓曲的場合之中。

3、粘接劑

粘接劑除了用于將絕緣薄膜粘接至導電材料上以外,它也可用作覆蓋層,作為防護性涂覆,以及覆蓋性涂覆。兩者之間的主要差異在于所使用的應用方式,覆蓋層粘接覆蓋絕緣薄膜是為了形成疊層構造的電路。粘接劑的覆蓋涂覆所采用的篩網印刷技術。不是所有的疊層結構均包含粘接劑,沒有粘接劑的疊層形成了更薄的電路和更大的柔順性。它與采用粘接劑為基礎的疊層構造相比較,具有更佳的導熱率。由于無粘接劑柔性電路的薄型結構特點,以及由于消除了粘接劑的熱阻,從而提高了導熱率,它可以使用在基于粘接劑疊層結構的柔性電路無法使用的工作環境之中。

基本結構

銅箔基板(Copper Film)銅箔:基本分成電解銅與壓延銅兩種。厚度上常見的為1oz 1/2oz 和 1/3 oz基板膠片:常見的厚度有1mil與1/2mil兩種。膠(接著劑):厚度依客戶要求而決定。覆蓋膜保護膠片(Cover Film)覆蓋膜保護膠片:表面絕緣用。常見的厚度有1mil與1/2mil膠(接著劑):厚度依客戶要求而決定離形紙:避免接著劑在壓著前沾附異物;便于作業補強板(PI Stiffener Film)補強板:補強FPC的機械強度,方便表面實裝作業。常見的厚度有3mil到9mil膠(接著劑):厚度依客戶要求而決定離形紙:避免接著劑在壓著前沾附異物EMI:電磁屏蔽膜,保護線路板內線路不受外界(強電磁區或易受干擾區)干擾

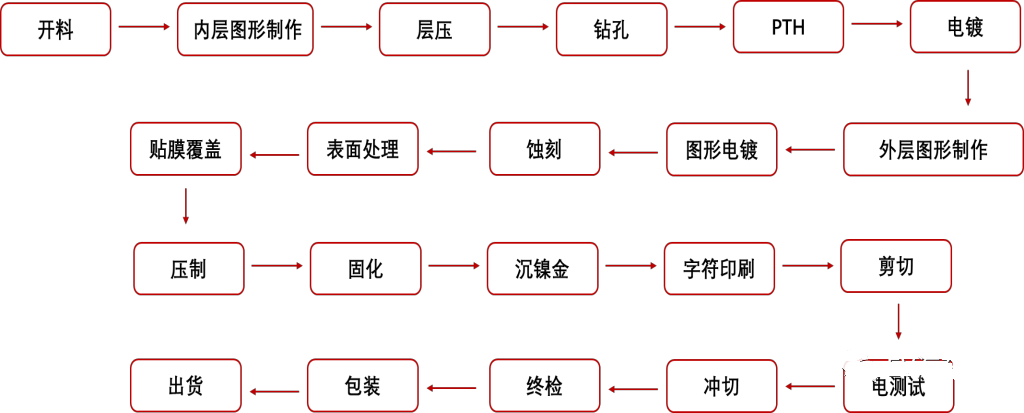

FPC生產流程

FPC方案

一般來說,軟包和硬包電池是有不同的FPC方案,各家做法也不太一樣,包括末端的連接器不同連接形式有不同的方案(壓接、焊接等)FPC最大的好處在于其靈活性,在它能隨著電池控制技術的迭代升級,會演變出很多形式,本身也是一種定制化的產品。

FPC的技術從1950年就首次推出了,技術層面并不是一個新技術,在汽車上使用FPC技術,會像其它傳統技術跨界到汽車上一樣順暢,殺死傳統的永遠不是同行業,傳統汽車的線束系統復雜又凌亂,多接口給車輛電子系統帶來復雜高昂的成本,智能汽車時代,車輛電腦的算法能力已經遠遠超過目前的連接技術,所以載體的變革只是時間問題,意識到這點的馬斯克之前就推出新的線束專利技術,該技術更像一種見于線束和FPC之間的產物,目的還是最大化程度的去掉整車復雜的線束,構建更高的電子化系統。

就目前而言,我們看到的FPC在電動汽車上應用最多的還是在電池板塊,畢竟電池技術是先階段困擾整車的最重要的因素之一,怎么樣提高電池技術,降低尺寸、降低成本毫無疑問是最重要的目的,無論是CTP 還是CTC,其實如上篇文章所說,比如CTP電池組節省了一些內部結構元件,提高了電池組體積的利用率,間接提高了系統的能量密度而已,如果固態電池能夠在2025年這個元年實現量產,那電池技術會迎來一個飛速發展。

對于動力電池而言,一般是由Pack -module- cell 構成,動力電池一般是通過BMS來實現控制,多個電芯構成了模組,而模組就需要對電芯的電壓和溫度等實現監控,傳統都是通過模組采樣線束組件來實現,隨著技術的發展,為滿足新型電動汽車大規模生產對高效化、自動化的要求,采用集成總線,減少人工裝配和布線錯誤,滿足汽車生產高度自動化的要求,實現電壓采集、電池保護和電池之間的電力傳輸,目前各家都采用了FPC+Connector 的形式替代了傳統采樣線束組件,而且FPC還可以監控充電過程。

國內目前各家電池廠都有自己的技術方案,活躍的供應商也比較多, 比較知名的比如安捷利、景旺、安費諾、莫仕、恒美、桂翔等。

雖然沒有仔細算過傳統模組線束組件和FPC組件相比成本差異幾何,但是從AVL內部分析和安費諾的資料來看,成本還是會下降很多的,但FPC的制造技術如之前的文章所說,還是需要重資產的,并不是一個隨便招幾個人投點錢就能短期獲利的產業。

其實從模組上蓋的角度來看,擁有NTC、FPC技術的廠家會具備一點優勢,如果能對busbar的焊接技術有心得那就更好了,有這3塊技術的廠家,如果綜合成本和穩定性能做的好點,那在國內目前這個狀態下,基本上不愁生意。

connector相對來說獨立性比較強,能做的廠家一大把,同樣結構件也是,能做的公司一堆;NTC可以買現成的、BUSBAR加工廠都能做、FPC和焊接是2個需要成本和經驗的地方,重點是需要關注誰家在這2個方面有優勢。

智能汽車時代,FPC在電池上的大量自動化應用只是時間問題,從長遠看,車輛很多的低壓線束單元都有可能逐步會隨著技術的升級被替代,尤其車輛越來越智能對信號抗干擾要求越來越嚴格的時代。

近年來,新能源電動汽車行業蓬勃發展,電動車動力核心——動力電池技術也不斷進步,不斷朝著高安全性、高集成度、輕量化、低成本等方向發展。而作為新能源電池包的關鍵部件之一,CCS集成母排的材料和集成工藝等也在朝著相同的方向發展著。

目前,CCS集成母排除了傳統的線束方案外,集成化、輕量化等FPC/PCB方案正在快速滲透,此外,更具成本優勢的FFC、FDC方案也在不斷推進中,同時集成工藝也有注塑支架、吸塑熱鉚、PET膜熱壓等。總的來說,目前CCS集成母排形式多樣,各有優勢,應用終端可根據不同應用場景選擇最佳方案.

產品類別 | 常用集成工藝 | 特點 |

線束采樣電芯連接組件 | 注塑支架、吸塑熱鉚工藝 | 信號傳輸穩定,高可靠性,成本低 |

PCB采樣電芯連接組件 | 熱壓工藝、吸塑熱鉚工藝 | 信號傳輸穩定,高可靠性,結構輕薄規整,自動化程度高 |

FPC采樣電芯連接組件 | 熱壓工藝、吸塑熱鉚工藝 | 信號傳輸穩定,高可靠性,結構輕薄規整,自動化程度高 |

FFC采樣電芯連接組件 | 熱壓工藝、吸塑熱鉚工藝 | 一體化集成度高,信號采集能力強,高可靠性,是FPC的低成本替代方案 |

FDC采樣電芯連接組件 | 熱壓工藝、吸塑熱鉚工藝 | 相比FPC工序少,工藝成本低,適合大批量生產 |

下面,我們來看看幾種常見的CCS集成母排:

1、線束-CCS

常用結構:線束+采集端子+NTC+導電鋁排+注塑/吸塑支架

特點:

?一體化結構,工藝成熟

?信號傳輸穩定、可靠,電壓、溫度采集均采用獨立的線束連接

?具有成本優勢

?自動化程度較低

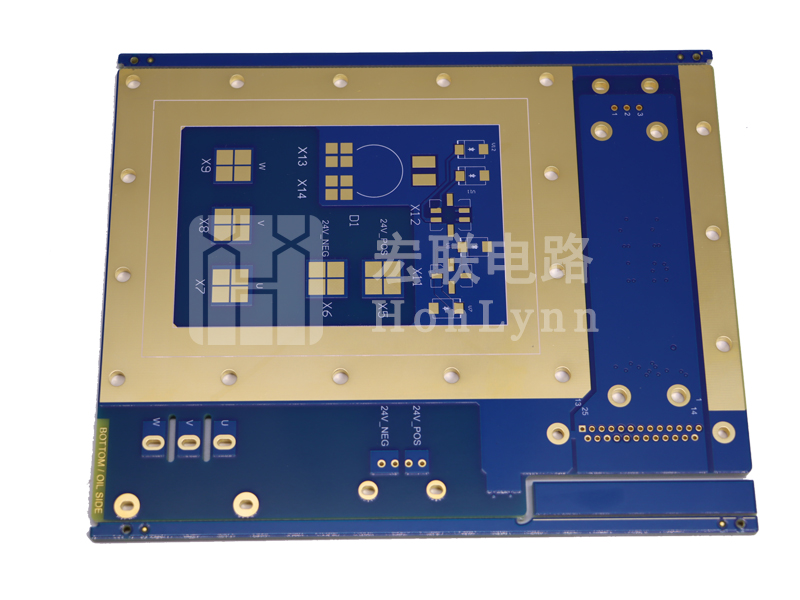

2、PCB-CCS

常用結構:PCB+鎳片+導電鋁排+吸塑熱鉚或PET膜熱壓

特點:

?一體化集成結構,產品輕量化

?信號傳輸穩定、可靠,電壓、溫度采集采用一體設計的PCB實現

?自動化程度高

3、FPC-CCS

常用結構:FPC+鎳片+導電鋁排+吸塑板或PET膜熱壓

特點:

?超輕量化結構,整體強度和絕緣性能優異

?信號傳輸穩定、可靠,電壓、溫度采集采用一體設計的FPC實現

?自動化程度高

?相對成本較高

4、FFC-CCS

常用結構:FFC+鎳片+導電鋁排+吸塑熱鉚或PET膜熱壓

特點:

?輕量化結構,適用于長款模組采集設計和降本

?優異的信號采集能力,信號輸出穩定、可靠

?自動化程度高

5、FDC-CCS

FDC采用模切制程加工,布線通過圓刀,相比FPC蝕刻加工,工序少,加工時間短,工藝成本減少30%左右,適合大批量生產,且制程環保,可應用于電池包電氣系統及CCS模組集成,是FPC的降本方案之一,不過目前FDC保險絲精度和線路密集位置排廢是難點問題。

-

新能源

+關注

關注

26文章

5602瀏覽量

107960 -

線路板

+關注

關注

23文章

1212瀏覽量

47330 -

FPC

+關注

關注

70文章

962瀏覽量

63760 -

柔性線路板

+關注

關注

3文章

49瀏覽量

12794

發布評論請先 登錄

相關推薦

工業控制線路板設計要點

HDI線路板和多層線路板的五大區別

生產HDI線路板需要解決的主要問題

FPC柔性印刷電路板應用

PCBA板與傳統線路板區別

hdi線路板生產工藝流程

激光焊錫技術在R-FPC線路板制造領域的應用

FPC柔性線路板助力黃金賽道新能源市場

FPC柔性線路板助力黃金賽道新能源市場

評論