銅因具有優良的導電、導熱性能,以及相比金、銀更為低廉的價格,被廣泛應用于電子產品、電動汽車等制造領域,電動機、電池、傳感器以及線束和終端等產品都使用了大量的銅。隨著銅材的應用越來越廣泛,銅的高可靠性焊接和連接變得越來越重要。

然而,由于銅的導熱系數過高,幾乎是純鐵的5倍,純鋁的1.7倍,傳統的弧焊方法因功率密度不足,焊接效果并不理想[3]。激光焊接具有功率密度高、焊接速度快、焊接熱影響小等特點,被認為是銅連接的一種合適的工藝。目前,材料加工應用最常見和最成熟的激光是波長在760nm到1mm之間的紅外激光(Infrared, IR),其頻率介于微波與可見光之間。然而,固態銅對紅外激光的吸收率僅有3~5%,在焊接起始階段很難形成穩定的熔池,因此紅外激光在銅焊接方面還存在一定的挑戰。

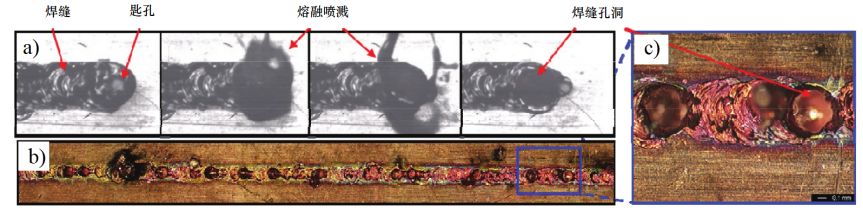

研究表明,單純采用紅外激光對銅進行直線焊接,具有不穩定的工藝窗口和最大的熔深波動,容易產生如圖1所示的飛濺(spatter)、熔融金屬噴濺(melt ejection)、孔洞(hole)等缺陷 [10-16]。

圖1 Cu-ETP紅外激光焊接缺陷:

(a) 熔化金屬噴濺高速攝像;(b)帶熔融噴濺的焊縫;(c)b中噴濺放大

近些年來,為了解決銅紅外激光焊接的低吸收率問題,人們逐漸將目光轉向波長在短波波段(300-600nm)的可見光激光。隨著波長變短,材料吸收率可以大幅提高,例如銅對450nm波長的藍光吸收率高達65%左右,是紅外激光的13倍。因此,短波長的可見光激光在銅的快速、高質量焊接方面展現出巨大潛力[4]。

藍光激光焊接

由于波長為515nm和532nm綠色激光依賴于其非線性光學晶體,將泵浦激光能量轉換為目標波長的能量,轉換過程會導致較高的功率損耗,同時激光器需要復雜的冷卻系統以及復雜的光學設置,激光器價格昂貴、效率低[27]。而藍光激光基于氮化鎵材料的半導體激光器可直接產生波長450nm的激光,而無需進一步倍頻,有結構簡單、使用方便、電-光轉換效率、吸收率高等優點,因此,科研界和工業界把目光放到了藍光半導體激光器上。

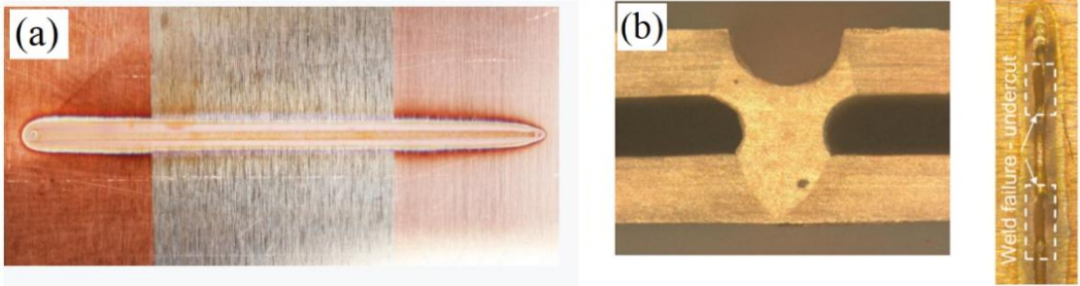

Simon Britten等[28,29]采用1kW二極管藍光激光器是實現了銅的可靠熱傳導焊接,主要優點是高可重復和均勻的焊縫外觀,而且銅表面質量(如蝕刻、氧化、拋光)的變化對焊接效果沒有明顯影響(圖8.a)。采用更高功率的藍光激光,可以實現銅的小孔焊接模式,在小孔焊接模式下,具有顯著更高的間隙橋接能力,即使間隙達到板厚條件下依然可以實現焊接(圖8.b)。

圖8 銅的藍光焊接特性:

(a)不同狀態(刻蝕、氧化、拋光)銅片焊接效果;(b)間隙橋接能力

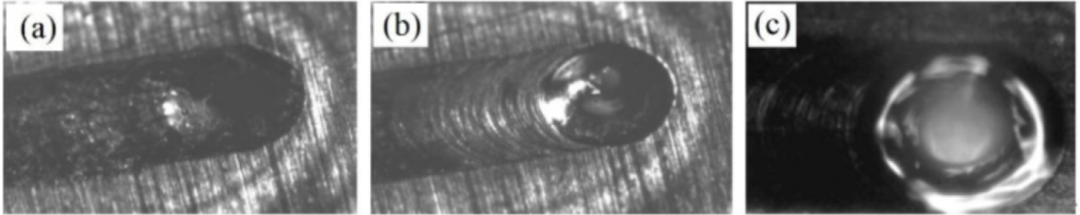

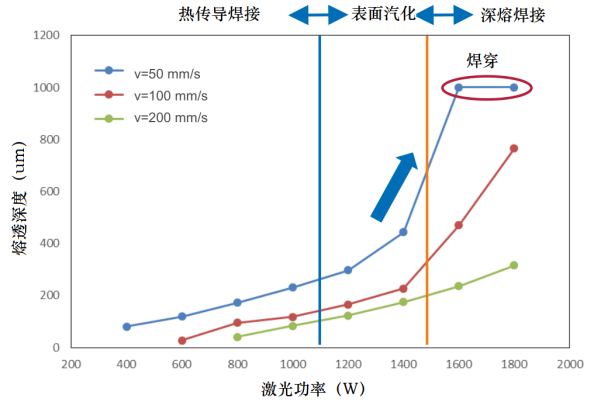

SW Britten等[29]采用高速攝像對銅藍光激光焊接過程進行了研究,如圖9所示,在熱傳導模式下(圖9.a),表面溫度介于銅的熔化溫度和蒸發溫度之間。 熔池的主要影響因素是銅液的表面張力,不受外部壓力的影響。隨著能量輸入的增加,銅的表面溫度升高,熔池中心的表面張力降低,熔池的溫度梯度產生了馬朗戈尼效應(9.b)。當能量輸入進一步提高,熔池處被蒸發并產生了一個小孔, 小孔的壓力控制著整個過程,導致了更高動態的熔池(9.c)。 從熱傳導模式焊接到小孔焊接,通過高速攝像沒有發現飛濺現象。根據圖10所示的激光功率與焊接熔深的關系,可以看出,由于兩種焊接模式下吸收率相似,從熱傳導向深熔焊接的轉換時沒有熔深的突然變化。這一特性增加了銅焊接過程可控和穩定性,可以獲得均勻一致的焊接外觀。

圖9 ETP銅在450nm波長激光焊接下的不同模式高速攝像:

(a)熱傳導焊接;(b)可見Marangoni效應的熱傳導焊接;(c)小孔焊接

圖10 激光功率與焊接熔深的關系:Cu-ETP,T=1mm,光斑尺寸df=0.6mm

雙光束復合焊接

目前,市場上可用的可見光激光器功率和亮度都較低,主要適用于焊接厚度不超過0.5mm的銅板,而開發更高功率的激光器則需要付出昂貴的成本。因此,針對大厚度(0.8mm以上)銅的焊接還需要開發新的工藝。

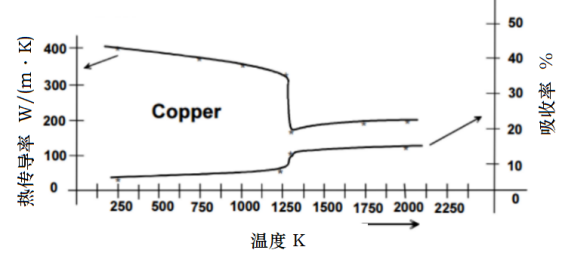

如圖11所示為純銅對1070um激光吸收率以及熱導率隨溫度變化規律,可以看出,吸收率隨著溫度提高逐漸提高,尤其是在熔點附近大幅提升,隨后近乎保持穩定。可見,盡管銅在常溫下對于紅外激光的吸收率很低(5%),但在熔點附近溫度下卻又不錯的吸收率,接近20%左右。基于銅對紅外激光的吸收率變化的這一特性,研究人員提出將紅外光和短波長的可見光進行雙光束復合焊接[35]。

圖11 純銅對1070um激光吸收率以及熱導率隨溫度變化

焊接過程中,較低功率的短波激光首先對材料進行預熱和預熔化;然后,被加熱的甚至熔化的銅對1um波長激光的吸收率增加,促使“小孔”焊接過程得以開始,這一過程在高功率(> 1 kW)紅外激光器的支持下得以持續。研究表明,這種復合焊接工藝具有明顯優勢,既可以解決在單紅外激光焊接時高反射率的問題,又可以彌補目前可見光激光器功率不高,還難以實現大熔深焊接的不足[35-38]。

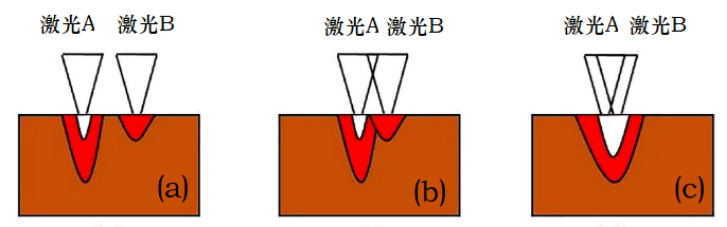

圖12所示為不同光束間距焊接示意圖,雙光束復合過程中,通過對兩束光相對位置進行設置,從而獲得不同的焊接效果。Yang H等[35]采用450 nm藍色半導體激光器和1060nm光纖激光器對3mm厚的紫銅進行了焊接和數值模擬分析,發現復合焊接條件下Cu對光纖激光器吸收率比單光源提高20%。為了獲得最高的光吸收率,藍光-紅外光束間距、焊接速度都不能過大。Axel Hess等[36-38]通過一個倍頻連續碟片激光器(515nm)和一個連續碟片激光器(1030nm)進行復合,通過數值模擬發現,使用一個額外的綠色激光源,僅僅是百分之幾的紅外功率就可以幫助顯著增加紅外吸收。

圖12 不同光束間距焊接示意圖:

a) 兩個獨立熔池;b)共熔池;c)完全同軸

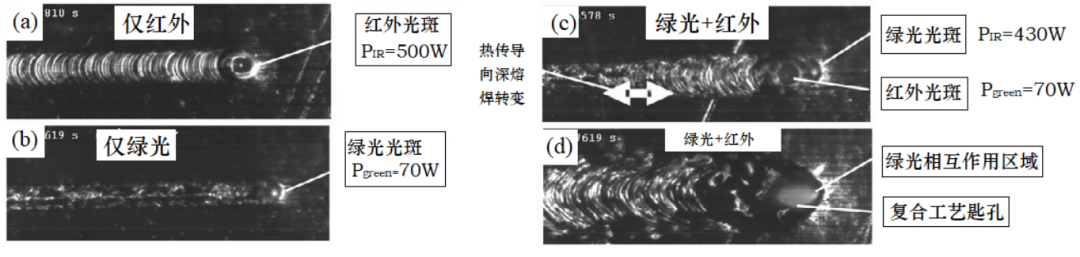

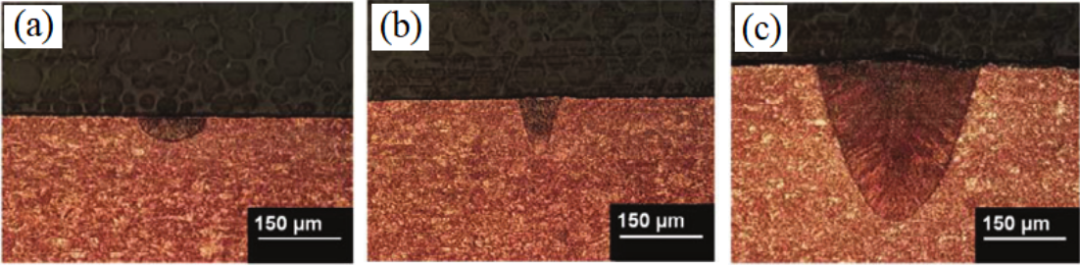

圖13為通過高速攝像觀察到CuSn6的激光焊接過程。如圖13(a)所示,當采用500 W的紅外激光(IR)焊接時為穩定的導熱焊接軌跡,未發生深熔焊接;如圖13(b)所示,當采用70W的低功率綠色激光可以觀察到小的毛細管,表明發生了深熔焊接;當增加綠色激光的同時,降低紅外功率保持激光總功率不變,保持總功率低于紅外激光深熔焊接功率閾值,雙光束進行復合焊接效果如圖13(c)所示,可以看到綠色激光“強迫”紅外激光進行了深熔焊接,這一過程發生在很短的時間內。隨后,綠色激光的小毛細管和紅外激光的大毛細管合并為一個單一的大毛細管,保持穩定直到焊接結束,如圖13(d)所示。圖14顯示的焊縫截面金相也印證了這一過程,雙光束進行復合焊接時,焊縫熔深和截面面積顯著增加,表明綠色激光也可以使得紅外光束實現所謂的“強制深熔焊接” [38]。

圖13 CuSn6激光焊熔池高速攝像觀察

圖14 不同激光工藝的CuSn6焊縫橫截面:

(a) PIR = 500W;(b) Pgreen= 70W ; (c) Pgreen= 70W,PIR = 430W

展 望

銅金屬在常溫下對紅外光的吸收率僅占3-5%,而其又具有很高的導熱特性,因此紅外激光對銅的焊接難度較大,飛濺也比較嚴重;盡管通過采用環形光束分布,可以一定程度上改善焊接效果,但其本身的特性決定了在焊接過程的能量浪費以及飛濺等問題難以完全避免,并且紅外激光對銅表面氧化、油污、粗糙度等因素十分敏感,加工的經濟性、效率和穩定性都受到一定的制約。此外,銅對紅外激光器過高的返回光還會損壞光學器件和造成人員安全隱患。因此,研發較短波長的激光光源和焊接工藝將是徹底解決銅激光焊接難的發展方向。

基于倍頻技術的綠光激光器成本高、效率低,目前難以大規模推廣應用。對于半導體藍光激光器而言,商用的單個激光芯片功率低(5W左右),需要通過多個激光芯片進行合束以擴展輸出功率,而激光合束通常使得光束質量有所下降,兼顧光束質量的同時提高輸出功率,是目前限制藍光激光器的主要瓶頸,當前最高功率仍限制在2000W左右。此外,藍光半導體激光器光束質量還無法和光纖激光相比,在一些精密焊接、大厚度焊接方面,還無法勝任。在當前條件下,基于紅外-藍光雙光束的復合激光焊接技術具有明顯優越性。無需投入成本昂貴的高功率激光設備就可以高質量的焊接銅,具有非常突出的優勢和良好的應用前景。

可以預見,隨著半導體激光芯片、合束技術的不斷發展和突破,藍光激光器功率和光束質量將逐步斷提高,成本將逐漸下降,屆時藍光激光必將在高反材料焊接工業領域的逐步取代紅外激光。

審核編輯:湯梓紅

-

半導體

+關注

關注

334文章

27719瀏覽量

222699 -

焊接工藝

+關注

關注

3文章

86瀏覽量

13050 -

線束

+關注

關注

7文章

982瀏覽量

26103 -

電池

+關注

關注

84文章

10679瀏覽量

131356

原文標題:銅及銅合金激光熔化焊接工藝研究

文章出處:【微信號:線束專家,微信公眾號:線束專家】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

銅及銅合金激光熔化焊接工藝研究

銅及銅合金激光熔化焊接工藝研究

評論