汽車設計的幾乎每個組件,包括底盤、動力總成、信息娛樂、連接和駕駛輔助系統(tǒng) (ADAS),都在汽車領域經歷快速發(fā)展和創(chuàng)新。

設計人員正在尋求先進技術,從基于硅的解決方案轉向使用碳化硅 (SiC) 和氮化鎵 (GaN) 等寬帶隙 (WBG) 材料的功率半導體技術,從而在創(chuàng)新方面邁出下一步。他們尋求用于電動汽車 (EV) 的功率密度更高、效率更高的電路。

碳化硅和氮化鎵常應用于能量轉換系統(tǒng)

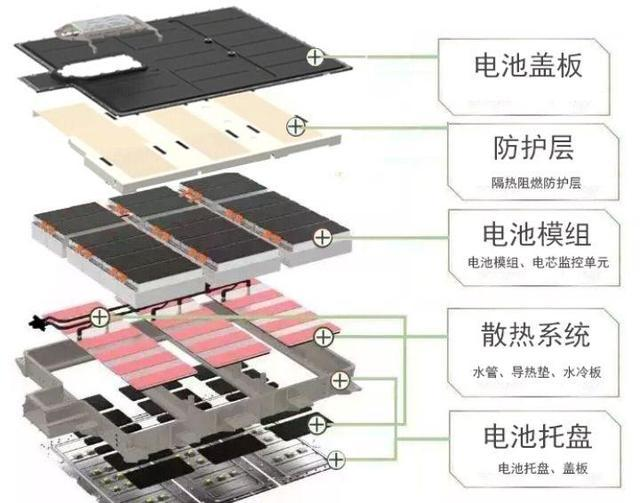

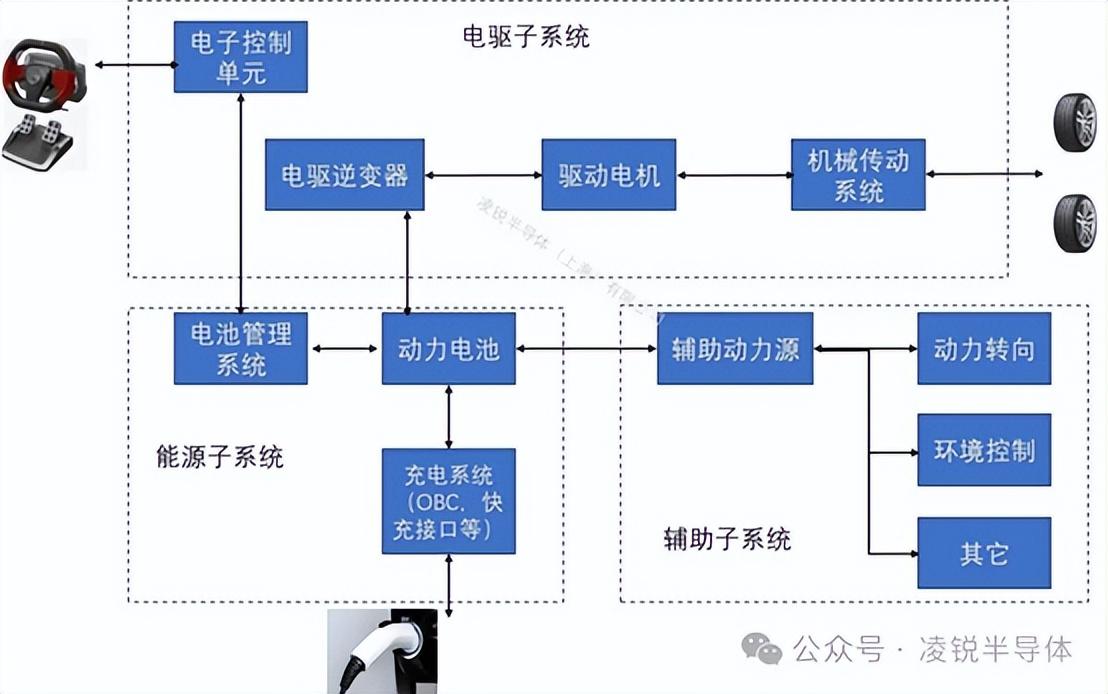

除了高壓電池(400V至800V)和相關電池管理系統(tǒng)(BMS)外,電動汽車還包括至少四種類型的能量轉換系統(tǒng)。

車載充電器(OBC):將外部電源轉換為適合電動汽車電池的電能,同時管理充電速度、保持電池溫度在安全范圍內,提供充電信息并確保高充電效率。

DC-DC轉換器:通常從高壓到12V,用于為低壓電子設備供電。

直流-交流牽引逆變器:用于驅動電動機(通常是三相交流電動機)。

交流-直流轉換器:用于在制動能量回收過程中以及從標準住宅或高功率充電站為車輛電池充電。

碳化硅的優(yōu)點

SiC 一直是電動汽車的技術加速器。由于具有更寬的帶隙、更強的擊穿電場和更高的熱導率,隨著硅接近其理論極限,SiC在電力電子領域越來越受歡迎。碳化硅基MOSFET在損耗、開關頻率和功率密度方面比硅基MOSFET更高效。

當人們嘗試提高電動汽車的效率和續(xù)航里程,同時降低其重量和價格以提高控制電子設備的功率密度時,出現了在電動汽車中采用 SiC 的概念。

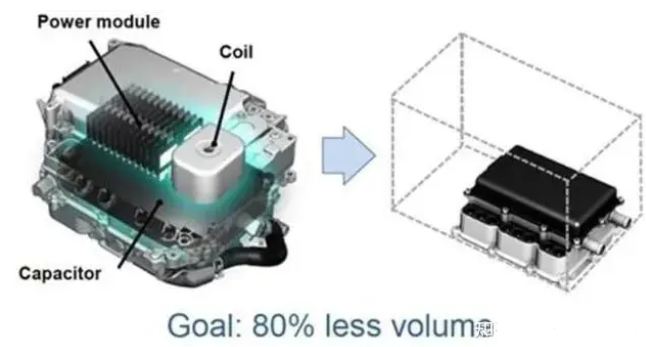

由于與常用的硅相比,SiC器件具有多種理想的品質,因此它們越來越多地用于具有嚴格尺寸、重量和效率要求的高壓電源轉換器。由于SiC的導熱率比硅高出近3倍,因此組件可以更快地散熱。

由于SiC器件,通態(tài)電阻和開關損耗也顯著降低。這一點意義重大,因為碳化硅比傳統(tǒng)硅更有效地散熱,隨著硅基器件尺寸越來越小,從電氣轉換過程中提取熱量變得更具挑戰(zhàn)性,散熱問題也重新進入到要專業(yè)解決方案的狀態(tài),但這帶來的是數倍的功率密度,這對電動汽車來說是十分值得的。

就電動汽車而言,牽引逆變器可以節(jié)省大部分電力,其中SiC FET 可以取代絕緣柵雙極晶體管 (IGBT),從而顯著提高效率。由于電機是磁性組件,并且其尺寸不會隨著逆變器開關頻率的升高而直接減小,因此開關頻率保持在較低水平(通常為8kHz)。

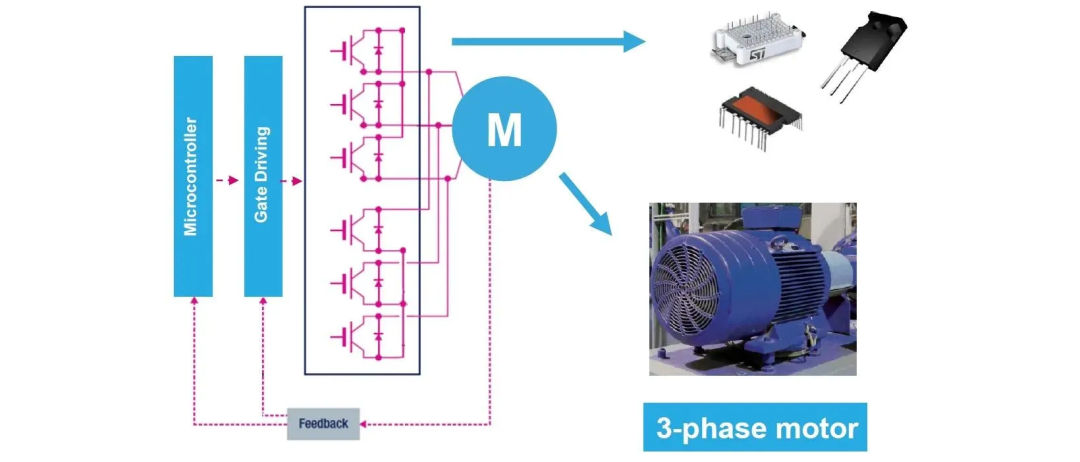

典型牽引逆變器的電路如圖 所示,包括三個半橋元件(高側和低側開關——每個電機相一個——以及控制每個晶體管低側開關的柵極驅動器。長期以來,這種拓撲結構一直基于分立式或功率模塊 IGBT 以及續(xù)流二極管。

如今,在200kW輸出時效率高于99%的6個并聯(lián)低 RDS(ON) SiC FET可能會取代 IGBT 及其并聯(lián)二極管,從而使功率損耗減少3倍。在較輕負載、高頻使用下,這種改進甚至更好,損耗比 IGBT 技術低 5 至 6 倍,并且具有低得多的柵極驅動功率和無“拐點”電壓的優(yōu)點,可在輕負載下實現更好的控制。更低的損耗意味著在低負載高頻操作下,車輛有更小、更輕、更便宜的散熱器,以及更大的續(xù)航里程,十分適合城市行車的用車場景。

由于SiC更高的缺陷密度和襯底(晶圓)制造方法,它仍然比硅貴得多。然而,芯片制造商已經能夠通過使用大量基板并降低故障密度來降低總體生產成本,SiC的成本控制和量產不再是不可克服的缺陷。

氮化鎵的優(yōu)點

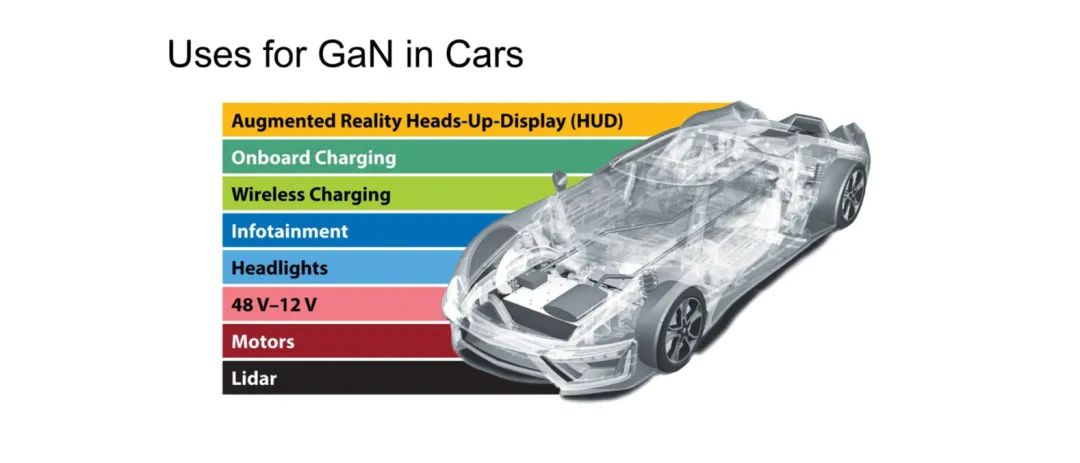

另一種比硅大近3倍的WBG材料是GaN。氮化鎵不能用于超低壓應用,但它具有允許更高擊穿電壓和更高熱穩(wěn)定性的優(yōu)點。氮化鎵可顯著提高功率轉換級的效率,使其成為制造肖特基二極管、功率 MOSFET 和高效電壓轉換器的理想硅替代品。與硅相比,寬帶隙材料還具有顯著優(yōu)勢,包括更高的能源效率、更小的尺寸、更輕的重量和更低的總體成本。

雖然SiC可以在高功率和超高壓(超過650V)應用中與 IGBT 晶體管競爭,但GaN可以在電壓高達650V 的功率應用中與電流 MOSFET 和超結 (SJ) MOSFET 競爭,氮化鎵 FET 可以開關電壓 >100V/ns。GaN反向恢復為零,因此它們的開關功率損耗非常低,對于需要以兆赫茲為單位的開關頻率的應用,GaN可能是最佳選擇。額定功率高達25kW的OBC和高壓至低壓DC-DC轉換器非常適合GaN。

目前有的電動汽車中的牽引逆變器中的開關頻率高達20kHz,電壓高達 1,000V。這非常接近硅基MOSFET和IGBT的工作極限。如果沒有相當大的技術進步,硅基MOSFET和IGBT將難以滿足下一代電動汽車更嚴格的操作規(guī)范。這些限制是由硅半導體的物理限制和器件本身的設計造成的。大型IGBT和MOSFET由于從導通狀態(tài)逐漸轉變?yōu)殛P斷狀態(tài),因此很難在高頻下進行開關并承受開關損耗。

盡管逆變器在較高工作頻率下更有效,但這些改進很快就會被設備固有的開關損耗所抵消。此外,逆變器的工作頻率有一個限制,超過該限制,由于設備的開關周期較長,則無法進行操作。

氮化鎵和碳化硅技術相輔相成,并將繼續(xù)使用。氮化鎵器件在數十伏至數百伏的應用中表現良好,而碳化硅更適合大約一伏至數千伏的電源電壓。它們目前涵蓋不同的電壓范圍。對于中壓和低壓應用(低于1200V),氮化鎵的開關損耗至少比650V下的SiC低3倍。碳化硅可用于某些650V的產品,但通常是針對1200V制造的或更大。

硅在高達650V的電壓下仍然具有競爭力。然而,在更高的電壓下,SiC和GaN可以實現有效的高頻和大電流操作。所有器件均適用于400V EV總線電壓,而650 V左右是Si、SiC和GaN之間發(fā)生主要沖突的地方。盡管 GaN 的發(fā)展程度不如 SiC,但許多專家一致認為它在汽車行業(yè)也具有巨大的前景。

-

電動汽車

+關注

關注

156文章

12188瀏覽量

232462 -

SiC

+關注

關注

29文章

2892瀏覽量

62943 -

GaN

+關注

關注

19文章

1966瀏覽量

74240

發(fā)布評論請先 登錄

相關推薦

牽引、充電和可持續(xù)性——用SiC應對高壓電動汽車的挑戰(zhàn)

法拉電容在電動汽車中的作用

浮思特|如何通過設計SiC功率模塊優(yōu)化電動汽車電機驅動熱管理效率?

儲能電柜在電動汽車充電中的應用

SiC在電動汽車充電系統(tǒng)中的應用

日本企業(yè)加速氮化鎵半導體生產,力推電動汽車續(xù)航升級

恩智浦和采埃孚合作開發(fā)基于SiC的電動汽車牽引逆變器解決方案

保護電動汽車電力系統(tǒng):動態(tài)制動電阻器在電動汽車推廣中的作用

電動汽車驅動功率限制怎么處理

電動汽車(EV)耐久性:設計和測試數百萬次循環(huán)的SiC

在電動汽車牽引變頻器應用中,磁傳感器TLE5309D能否取代旋轉變壓器?

Koolance 散熱器在電動汽車中的應用(一)

GaN和SiC在電動汽車中的應用

GaN和SiC在電動汽車中的應用

評論