歡迎了解

高強(qiáng)(中車(chē)青島四方車(chē)輛研究所有限公司)

摘要:

通孔填充不良一直是 PCB 焊接的難題,在波峰焊、回流焊、選擇性波峰焊工藝中都存在,通孔填充不良會(huì)降低焊點(diǎn)機(jī)械強(qiáng)度,影響導(dǎo)電性能,填充不良是由多種影響因素綜合作用形成的,該文以電子行業(yè)廣泛應(yīng)用的波峰焊接工藝為例,對(duì)通孔填充不良問(wèn)題進(jìn)行系統(tǒng)分析,找出影響波峰焊通孔填充性的關(guān)鍵因素,對(duì)分析過(guò)程中的發(fā)現(xiàn)的問(wèn)題提出改善措施。

0 前言

波峰焊接工藝中焊料的通孔填充性問(wèn)題一直是雙面板和多層板的面臨一個(gè)難題,尤其是無(wú)鉛焊接工藝。在遇到大厚度或者大吸熱元件時(shí)填充不良現(xiàn)象尤為嚴(yán)重。由于填充不良會(huì)降低焊點(diǎn)的機(jī)械強(qiáng)度,還會(huì)減弱焊點(diǎn)的抗熱疲勞性能,甚至嚴(yán)重影響產(chǎn)品的電氣性能,因此在生產(chǎn)中必須設(shè)法控制并改進(jìn)工藝使焊點(diǎn)達(dá)到良好的通孔填充性。波峰焊接工藝過(guò)程影響通孔填充性好壞的因素很多,對(duì)波峰焊接通孔填充不良進(jìn)行分析,有利于優(yōu)化工藝,提高焊接質(zhì)量。

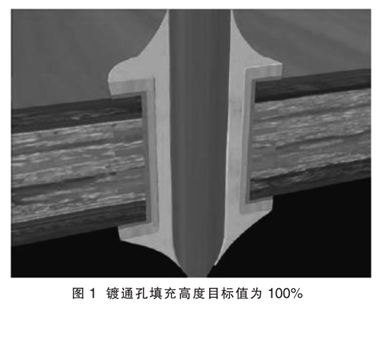

1 通孔波峰焊焊點(diǎn)填充不良缺陷及接受標(biāo)準(zhǔn)依據(jù)標(biāo)準(zhǔn) IPC-A-610H,鍍通孔波峰焊后垂直透錫高度目標(biāo)為 100% ,這也是高可靠產(chǎn)品的基本要求,如圖 1 所示。

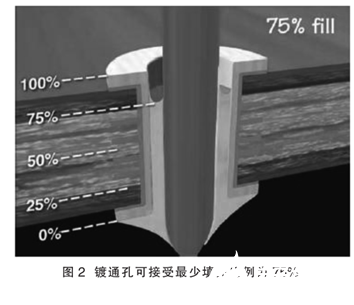

1、2、3 級(jí)產(chǎn)品可接受最少的填充比例為 75%(允許包括主面和輔面一起最多 25%的下陷) ,如圖 2 所示。

如 PTH 焊點(diǎn)不滿足上述填充條件,則稱之為 PTH焊接填充不良。波峰焊焊接通孔填充不良使 PTH 焊點(diǎn)的機(jī)械強(qiáng)度大幅下降,甚至由于導(dǎo)通電阻增大而影響了導(dǎo)電性能,嚴(yán)重降低了焊點(diǎn)可靠性。

2 波峰焊通孔填錫的物理過(guò)程

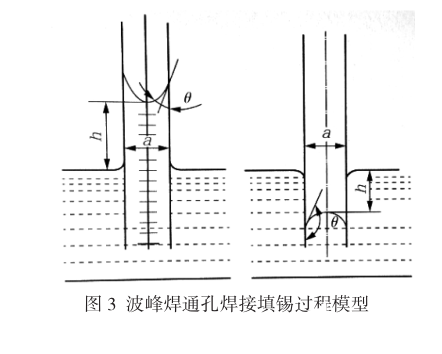

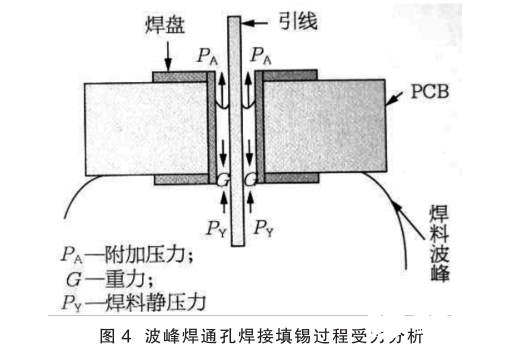

在波峰焊接工藝中,通孔的透錫過(guò)程是指 PCBA 經(jīng)過(guò)涂布助焊劑去除氧化膜后,接觸焊料波峰并依靠焊料對(duì)基體金屬的潤(rùn)濕作用及毛細(xì)現(xiàn)象沿金屬化孔爬升,實(shí)現(xiàn)焊接的過(guò)程。在通孔的透錫過(guò)程中,通孔與引線間隙的填充可簡(jiǎn)化為兩平行線板插入液態(tài)焊料的狀況,如圖3 所示,焊料可以潤(rùn)濕金屬板,否則將會(huì)出現(xiàn)右圖的現(xiàn)象。在填充過(guò)程中由于液態(tài)焊料對(duì)母件的潤(rùn)濕,產(chǎn)生焊料彎曲液面,導(dǎo)致附加壓力 P A 的產(chǎn)生。

如圖 4 所示,此時(shí)焊料在金屬化孔內(nèi)受到 3 個(gè)力作用,表面張力形成的附加壓力 P A ,由于 PCB 浸入熔融焊料一定深度形成的靜壓力 P Y 和重力 G。焊料所受靜壓力或由液態(tài)波峰產(chǎn)生的對(duì)焊料的向上壓力 P Y 不是焊料爬升的主要力,而由表面張力形成的附加壓力 P A 才是焊料爬升的主要力,既毛細(xì)作用力。

研究表明填錫高度和通孔與引腳間隙成反比,既間隙越小,毛細(xì)作用越強(qiáng),爬升高度越高;另外,增加固氣界面張力,或減小固液界面張力也可以增大最大填充高度。清潔的通孔內(nèi)壁可以使固氣界面張力維持,如果孔壁有殘留的氧化物,則表面張力值很低,從而產(chǎn)生填充不良。

實(shí)際生產(chǎn)過(guò)程中,焊接時(shí)間 3-5 s,所以在固定的焊接時(shí)間內(nèi),焊料的爬升速度越快,填充的高度也會(huì)接近于最高高度。而焊料黏度和爬升速度成反比,焊料的黏度隨溫度的升高是降低的,所以增加溫度可以提高爬升速度。隨著爬升高度的增加,爬升的速度減小。

3 影響波峰焊接通孔填充不良的因素分析

通過(guò)對(duì)透錫物理過(guò)程的分析,可以得出下列關(guān)鍵因素影響波峰焊工藝的通孔填充性:

3.1 組件的可焊性

組件(包括元器件引腳和 PCB 通孔焊盤(pán))的可焊性決定了界面的潤(rùn)濕性,直接影響通孔的填充高度。影響元器件引腳和 PCB 潤(rùn)濕的因素主要是表面有污染或氧化,可焊鍍層的質(zhì)量不好等。

3.2 助焊劑的選型和涂覆

助焊劑的選型決定了可焊端氧化膜的除膜工藝能力,從而影響了可焊端表面對(duì)焊料的潤(rùn)濕性能。涂覆均勻到位,使空壁內(nèi)部全部均勻涂覆,焊錫才能爬升到位。助焊劑對(duì)焊點(diǎn)質(zhì)量的影響,主要集中在它的殘留物的高腐蝕性、低的表面絕緣電阻以及低助焊能力等方面。

3.3 焊料質(zhì)量問(wèn)題導(dǎo)致焊點(diǎn)不良

焊料的合金組成與設(shè)計(jì)不符,以及雜質(zhì)含量過(guò)高,或不正確的使用均會(huì)導(dǎo)致焊料合金的嚴(yán)重氧化。合金的比例超差主要影響焊料的表面張力以及熔點(diǎn),如果張力變大或熔點(diǎn)增高,必然會(huì)造成焊料的潤(rùn)濕性變差,形成缺陷的焊點(diǎn)就會(huì)增加,雜質(zhì)含量也會(huì)明顯影響焊料的性能。

3.4 波峰焊設(shè)備的維護(hù)保養(yǎng)

如果波峰焊設(shè)備工作在不正常的條件下,也會(huì)影響產(chǎn)品的通孔填充性。特別是設(shè)備的預(yù)熱性能,必須確保板預(yù)熱的均勻性和板背面的溫度達(dá)到目標(biāo)值,否則嚴(yán)重影響焊錫爬升。

3.5 波峰焊參數(shù)的設(shè)定

導(dǎo)軌傾角、鏈速、阻焊劑噴涂量、助焊劑噴涂均勻度、預(yù)熱溫度與時(shí)間、焊接溫度與時(shí)間、波峰高度等工藝參數(shù)的設(shè)定值直接影響產(chǎn)品的通孔填充性。

3.6 PCB 孔徑與元件引腳直徑的匹配

從焊料爬升高度看,以小間隙為佳,但是過(guò)小的間隙又會(huì)對(duì)插件等工序帶來(lái)困難。因此,波峰焊接時(shí)為使焊料能填滿空隙,必須在安裝設(shè)計(jì)時(shí)保證合適的孔徑比。

4 波峰焊通孔填充不良案例分析

結(jié)合通孔填充不良案例,運(yùn)用金相切片分析的手段,研究焊接工藝過(guò)程和問(wèn)題原因。

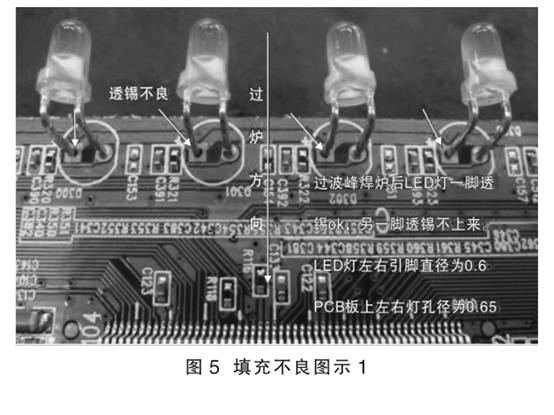

案例 1:波峰焊 LED 燈一腳透錫,一腳不透錫。如圖5 所示。

原因分析:主要原因?yàn)?PCB 設(shè)計(jì)欠佳,TOP 面焊盤(pán)電路引線多且粗,散熱快,導(dǎo)致附近引腳焊接溫度低,引起通孔透錫不良。

建議措施:

(1)提高預(yù)熱溫度,開(kāi)上、下兩個(gè)預(yù)熱。

(2)增加助焊劑噴涂量。

(3)減低鏈條速度。

要從根本上杜絕此類(lèi)現(xiàn)象,必須在優(yōu)化工藝的基礎(chǔ)上優(yōu)化 PCB 設(shè)計(jì)。

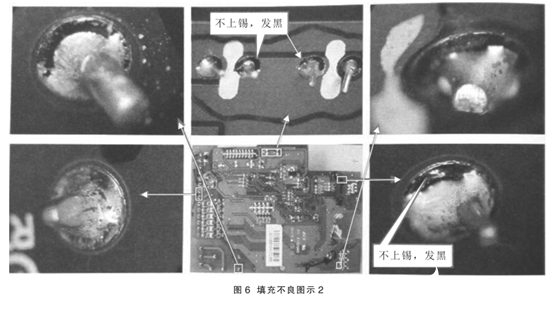

案例 2:波峰焊 PTH 上錫不良,焊點(diǎn)發(fā)黑。如圖 6所示。

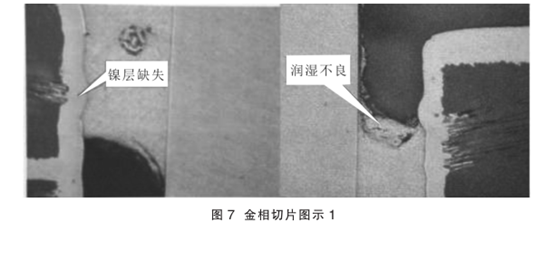

原因分析:如圖 7 所示,通過(guò)對(duì)不良焊點(diǎn)的金相切片發(fā)現(xiàn),孔壁及孔邊緣焊盤(pán)存在鎳層缺失現(xiàn)象,鎳層缺失處的焊料和孔壁之間形成了含鎳的合金化合物,焊盤(pán)發(fā)黑處主要為鎳層氧化造成,造成該不良的最大可能性是和 PCB 化學(xué)鎳金工藝制程有關(guān)。金相分析還發(fā)現(xiàn)不良焊點(diǎn)的孔壁和鍍鎳層和焊料之間存在明顯的潤(rùn)濕不良現(xiàn)象,而焊料和引腳之間潤(rùn)濕良好,可判定不良原因?yàn)?PCB 鍍層質(zhì)量不佳造成。

建議措施:加強(qiáng) PCB 加工制程控制,特別是表面處理工序,使用方增加有效的檢驗(yàn)手段,杜絕批次不良PCB。

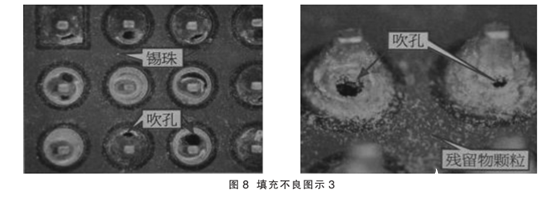

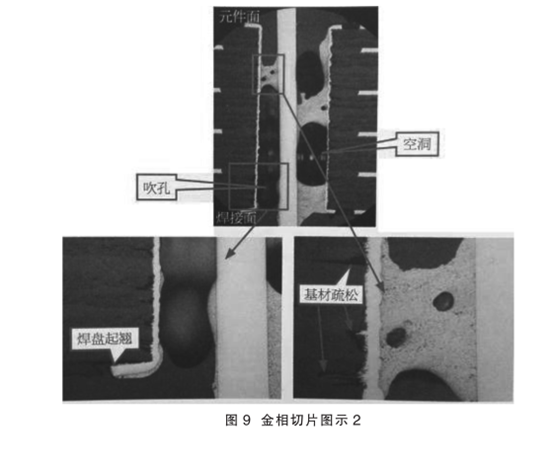

案例 3:焊點(diǎn)吹孔,透錫不良。如圖 8 所示。

原因分析:通過(guò)金相切片發(fā)現(xiàn)插件孔焊料填充不足,孔壁粗糙,孔旁多處基材疏松,芯吸現(xiàn)象明顯;焊點(diǎn)中除存在吹孔現(xiàn)象外,焊料中也存在較大空洞,個(gè)別焊點(diǎn)焊盤(pán)發(fā)生起翹,如圖 9 所示。

吹孔孔口處存在明顯的助焊劑殘留物,元件面的器件本體上噴濺了大量的錫珠,焊接面焊點(diǎn)周?chē)臍埩粑镱w粒主要是焊料渣和助焊劑的殘留物。就此推斷:在波峰焊接過(guò)程中,焊點(diǎn)和通孔內(nèi)部產(chǎn)生的氣體向外逃逸。當(dāng)焊點(diǎn)頂層的焊料凝固后對(duì)放出的或捕獲的氣體不再提供一條逃逸通道時(shí),焊點(diǎn)內(nèi)部氣體的一部分繼續(xù)膨脹而從底部噴逸形成吹孔,未逸出的氣體則被包裹在凝固的焊料內(nèi)部形成空洞。

焊接過(guò)程中,焊點(diǎn)內(nèi)部產(chǎn)生的氣體主要是由于助焊劑的揮發(fā)以及潮氣的釋放導(dǎo)致的。助焊劑過(guò)量或焊前溶劑揮發(fā)不充分,或者基板受潮等因素,都將導(dǎo)致焊接過(guò)程中產(chǎn)生大量的氣體而容易形成吹孔或焊料內(nèi)空洞。而分析中發(fā)現(xiàn)插孔孔壁粗糙,孔旁基材疏松,這些因素都易使 PCB 內(nèi)部殘存過(guò)量潮氣而導(dǎo)致焊接過(guò)程中產(chǎn)生較多的氣體。

建議措施:焊接前烘烤 PCB 基板,增加預(yù)熱時(shí)間或提高預(yù)熱溫度,選擇合適的焊料波峰形狀等措施。從長(zhǎng)遠(yuǎn)考慮,應(yīng)通過(guò)控制 PCB 制造工藝消除孔壁粗糙和基材疏松現(xiàn)象,杜絕 PCB 內(nèi)部潮氣殘存渠道,嚴(yán)格控制并優(yōu)化波峰焊工藝,從根本上消除吹孔和空洞現(xiàn)象。

案例 4:預(yù)熱不足導(dǎo)致的填充不良。

現(xiàn)象描述:電源板上有 6 個(gè)功率管,且安裝有共用的鋁制散熱器,功率管通過(guò)導(dǎo)熱膠和散熱器連接,過(guò)波峰時(shí)散熱器已經(jīng)與功率管粘接好,過(guò)波峰后功率管引腳透錫不良。

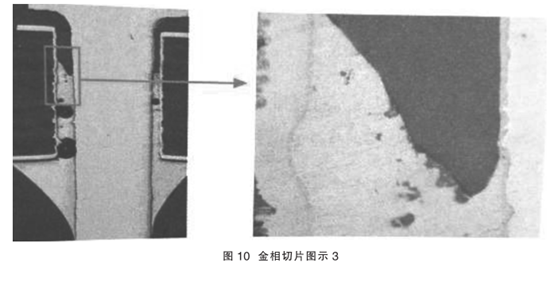

原因分析:對(duì)不良焊點(diǎn)的進(jìn)行切片分析,如圖 10所示。

從切片圖示可以看出,焊錫爬升不足,但是焊料對(duì)元器件引腳和通孔內(nèi)部的潤(rùn)濕角沒(méi)有問(wèn)題,顯示 PCB和元器件的可焊性均沒(méi)有問(wèn)題。同時(shí)發(fā)現(xiàn)通孔內(nèi)壁還有比較多的氣孔,顯示助焊劑氣體或孔壁水分沒(méi)有預(yù)熱或焊接的熱量被快速揮發(fā)了。另外,根據(jù)焊錫對(duì) PCB 孔壁的爬升高度要高于元器件引腳端的特點(diǎn),可以判定通孔爬升不良的根本原因是預(yù)熱不足,特別是當(dāng)功率管和大的散熱器相連時(shí),熱量通過(guò)散熱器迅速散失,預(yù)熱不足更為突出。

建議措施:更換或改進(jìn)預(yù)熱裝置,適當(dāng)提高預(yù)熱溫度和時(shí)間,同時(shí)降低板的傳送速度,但要保證板的各個(gè)區(qū)域的溫度相差不大,最終還要考慮優(yōu)化設(shè)計(jì),更改功率管的散熱器結(jié)構(gòu)和安裝方式。

5 結(jié)論

波峰焊接通孔填充不良是由多種影響因素綜合作用形成的,在解決問(wèn)題的時(shí)候,應(yīng)從主要因素著手改善。為了避免填充不良缺陷的發(fā)生,首先要確保組件各部分的可焊性和合適的助焊劑,然后對(duì)波峰焊工藝參數(shù)進(jìn)行優(yōu)化,特別是預(yù)熱工藝和爐溫曲線的關(guān)鍵參數(shù)的優(yōu)化,另外還要保證組件的工藝設(shè)計(jì)合理性。

歡迎掃碼添加小編微信

審核編輯 黃宇

-

pcb

+關(guān)注

關(guān)注

4326文章

23160瀏覽量

399925 -

通孔

+關(guān)注

關(guān)注

2文章

49瀏覽量

11565 -

波峰焊

+關(guān)注

關(guān)注

12文章

310瀏覽量

18685

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

揭秘波峰焊治具:如何助力PCBA加工提升生產(chǎn)效率

分析波峰焊時(shí)產(chǎn)生連錫(短路)的原因以及解決辦法

波峰焊VS選擇性波峰焊:技術(shù)差異與應(yīng)用對(duì)比

解析波峰焊與選擇性波峰焊的技術(shù)差異與應(yīng)用場(chǎng)景

安帕爾:氧分析儀在回流焊波峰焊的應(yīng)用

波峰焊與回流焊有哪些區(qū)別

在smt貼片加工廠中選擇性波峰焊存在的作用和意義

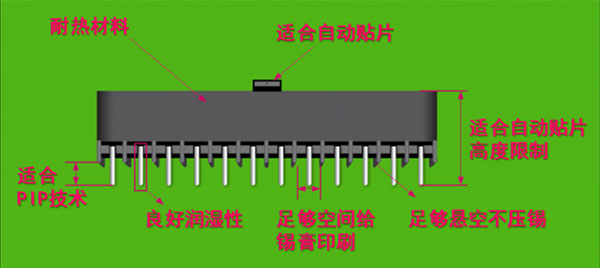

通孔回流焊接(PIP)工藝對(duì)器件的要求

PCBA加工中波峰焊出現(xiàn)透錫不良怎么解決

SMT加工廠用選擇性波峰焊有什么優(yōu)點(diǎn)嗎?

pcba加工中的波峰焊操作需要注意哪些事項(xiàng)?

什么是波峰焊,如何使PCBA組裝自動(dòng)焊接

什么是波峰焊,如何使PCBA組裝自動(dòng)焊接

波峰焊接通孔填充不良問(wèn)題研究

波峰焊接通孔填充不良問(wèn)題研究

評(píng)論