AGV

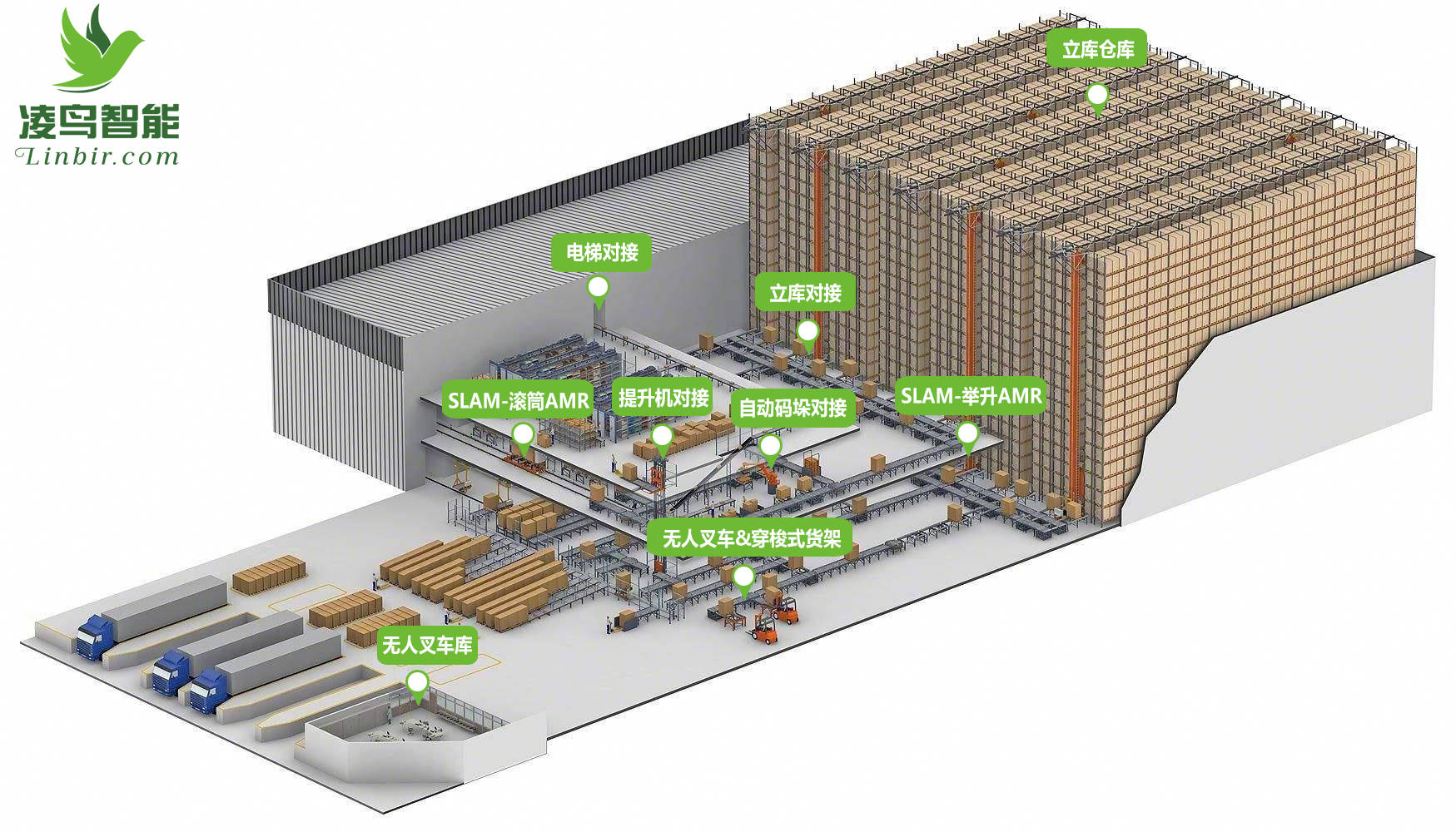

近年來隨著工業自動化、計算機集成制造系統技術逐步發展、以及柔性制造系統、自動化立體倉庫的廣泛應用,AGV作為聯系和調節離散型物流管理系統,并且其作業連續化的必要自動化搬運裝卸手段,其應用范圍和技術水平得到了迅猛的發展。以汽車行業為例,近年很多自動化的“黑燈工廠”,依托的除了自動化的設備,背后默默運行的還有智能立庫和AVG的“神聯動”。智能立庫和AGV的廣泛應用,帶動了國內生產模式的的全新變革。

AGV智能倉儲

在進行AGV路徑規劃時,應遵循以下基本原則:

最短路徑原則:以最短的路徑完成AGV的運輸任務,減少運輸時間和成本。

空間優化原則:在滿足最短路徑的前提下,盡量減少貨物的搬運次數和搬運距離,提高空間利用率。

調度靈活性原則:路徑規劃應考慮AGV調度過程中的靈活性,以便應對突發情況或調整任務順序。

安全性原則:確保AGV在行駛過程中的人身和財產安全,避免因路徑規劃不合理導致的安全事故。

隨著人工智能技術的不斷發展,利用人工智能算法進行路徑規劃成為一種趨勢。其中,最為常見的是利用遺傳算法、蟻群算法、粒子群算法等優化算法進行路徑規劃。通過構建數學模型,將AGV的路徑規劃問題轉化為一個求解最優解的問題,進而得到最優路徑方案。此外,深度學習算法也是一種有效的路徑規劃方法,可以利用神經網絡自學習和自適應的特性,對大量數據進行處理和分析,以得到更加精確和優化的路徑方案。

在實際的立體倉庫中,AGV的路徑規劃往往受到多種因素的制約,如時間、成本、空間布局等。因此,需要綜合考慮多約束條件進行路徑規劃。其中,一種有效的方法是采用多目標優化算法,將多個約束條件轉化為一個目標函數,進而通過求解目標函數的最小值或最大值得到最優路徑方案。此外,還可以采用啟發式算法,根據問題的特性設計相應的啟發式規則,以得到更好的路徑規劃效果。

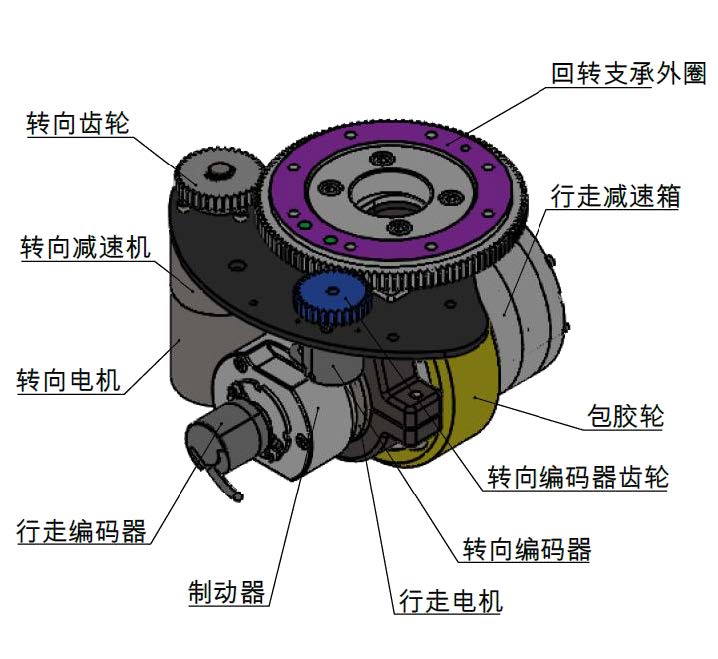

AGV無人叉車

在實際的立體倉庫中,由于環境和實際情況的復雜性,很難通過理論方法得到最優的路徑方案。因此,可以通過模擬仿真方法進行路徑規劃。其中,可以利用計算機仿真技術建立立體倉庫的仿真模型,并通過模擬運行不同的路徑方案得到最優解。此外,還可以利用仿真軟件對不同的算法進行仿真分析,以比較不同算法的效果和優劣性。

審核編輯 黃宇

-

機器人

+關注

關注

211文章

28641瀏覽量

208403 -

AGV

+關注

關注

27文章

1331瀏覽量

41256

發布評論請先 登錄

相關推薦

AGV無人叉車在夜間可以行駛嗎?是什么原理?

在現代工業自動化領域CClinkIE轉ModbusTCP網關的應用

AGV小車在制造業中的應用有哪些?

AGV小車的工作原理是什么?

agv搬運機器人是怎么實現無人搬運的?

RFID手持終端在倉庫管理中的應用

Agv小車能對接哪些自動化設備?最后一個你絕對想不到

解析無人叉車在自動化立體庫的4大應用 看過最后一個 算我輸

AGV在立體倉庫中的路徑規劃

AGV在立體倉庫中的路徑規劃

評論