各種外部環境條件下的可靠性測試

導致半導體產品失效的外部環境條件誘因有許多。因此,產品在被運往目的地之前,需接受特定環境條件下的可靠性測試,以確保其能夠經受住不同環境條件的考驗。

預處理測試

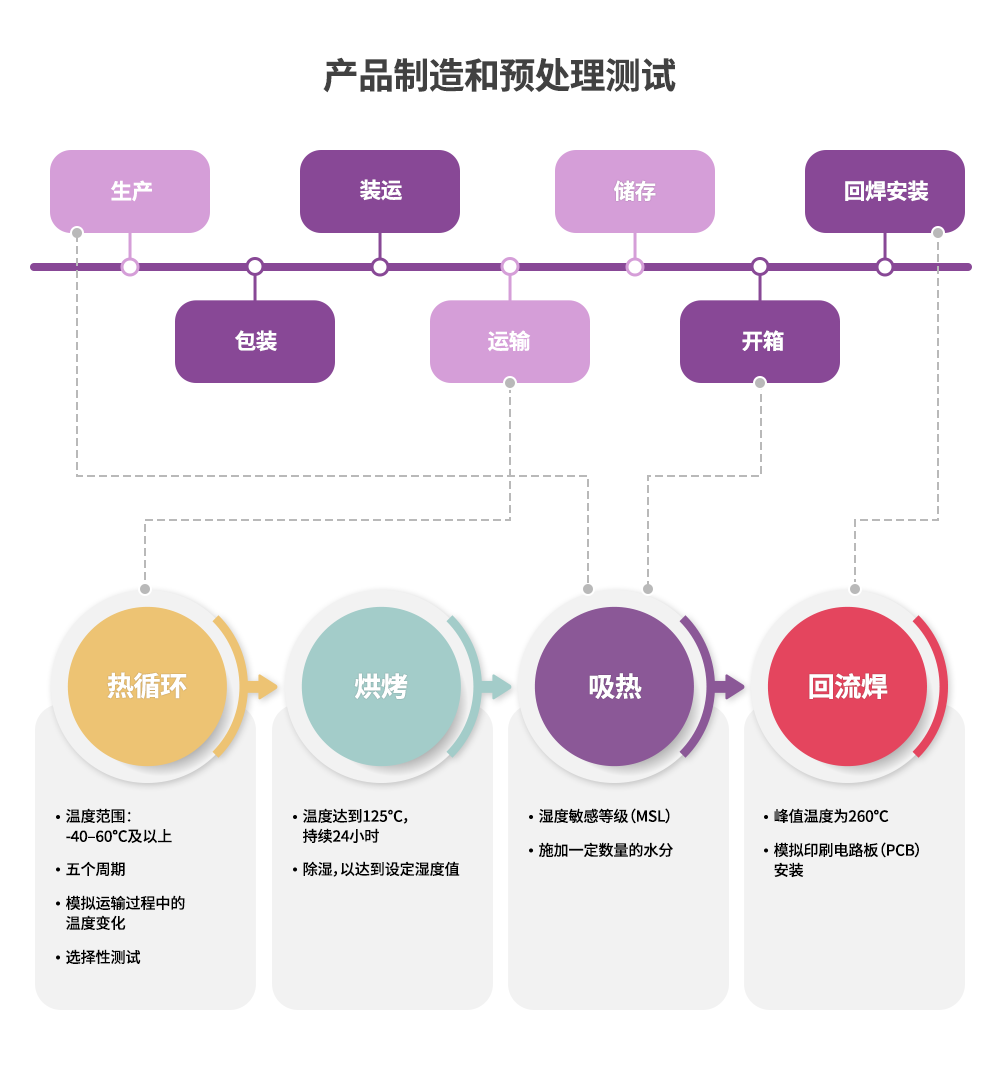

完成產品裝運和儲存后,可通過預處理測試來評估客戶使用過程中可能出現的問題,如吸濕性(Hygroscopic)4和熱應力等影響產品可靠性的因素。預處理通過模擬產品在出售、運送給客戶的過程中、打開真空包裝,及系統安裝等各個環節的狀態,評估其在潮濕條件下的可靠性。

預處理是環境條件可靠性測試的先決條件,包括溫濕度偏壓(Temperature Humidity Bias, THB)測試、高加速應力(Highly Accelerated Stress Test, HAST)測試及熱循環(Thermal Cycle, TC)測試。

4吸濕性(Hygroscopic):從空氣中吸收水分的現象。

在半導體行業內,此現象會導致半導體器件失效。 評估順序依次為熱循環、烘烤、吸熱、回流焊。圖3展示了將預處理測試應用于封裝、運輸和系統安裝環節等的流程。

▲ 圖3: 生產、運輸和使用與預處理測試條件的關系(? HANOL出版社)

熱循環測試

熱循環(TC)測試是評估產品在不同的用戶環境中,可能出現的瞬時溫度變化時產品的耐受性。半導體封裝和模塊由不同材料組成,而不同材料的熱膨脹系數(Coefficient of Thermal Expansion, CTE)5各不相同,這會導致由于應力作用而引起的疲勞失效,這種應力一般是在熱變化發生后,因膨脹和收縮所產生的。

*^5^*熱膨脹系數(Coefficient of Thermal Expansion):一種材料性能,用于表示材料在受熱情況下膨脹的程度。

熱循環測試的主要目的是測量溫度變化時,半導體封裝承受應力的能力,但高溫和低溫應力也可能導致許多其它失效問題。長時間的熱沖擊可用于驗證半導體各種封裝材料因應力和熱膨脹因素,造成的界面分層(Interfacial Delamination)6、內外封裝裂紋、芯片裂紋的可能性。此外,由于綠色產品法規對鉛等有害物質使用的限制,以及便攜式移動設備等應用領域的擴展,焊點的重要性與日俱增,而熱循環也是評估焊點可靠性的一種有效測試方法。

*^6^*界面分層(Interfacial Delamination):指半導體封裝中,界面相互分離。

溫濕度貯存測試和溫濕度偏壓測試

溫濕度貯存(Temperature Humidity Storage, THS)測試用于評估半導體產品承受高溫和高濕條件下的耐受性。為了確定合適的曝露時間,建議通過測量打開防潮包裝后的吸濕量以模擬實際的使用環境。同時,溫濕度偏壓(THB)測試通過向產品施加電偏壓(Electrical Bias)7的方法來評估其防潮性能。盡管大多數失效原因是由鋁腐蝕引起的,但溫度應力也會造成其它潛在問題。該測試還可以用于檢測其它封裝可靠性問題,例如濕氣滲入引線間細小空隙或模塑孔而引發的焊盤金屬腐蝕問題,以及濕氣透過保護膜空隙滲入而導致的失效問題等。

*^7^*電偏壓(Electrical Bias):在兩點之間施加直流電(DC)以**控制電路。

高壓爐測試

高壓爐測試(Pressure Cooker Test, PCT)是一種早期評估耐濕性的理想方式,其測試標準相較于溫濕度貯存測試和溫濕度偏壓測試更為嚴格。高壓爐測試又名蒸壓器(Autoclave)8測試,該測試是在100%相對濕度和高壓的情況下,通過濕氣滲透來評估模塑材料的耐濕性以及模塑結構的可靠性。此外,該測試還可以用于檢測由引線及模塑通孔間濕氣滲透所導致的產品失效。

*^8^*蒸壓器(Autoclave):一種高壓器具。在高壓容器處于高溫密封的情況下加入水,水會蒸發,從而增加壓力和濕度,為高壓容器內的樣品創造必要條件。

類似于溫濕度儲存測試,高壓爐測試曾是用于厚半導體封裝可靠性測試的重要方法。然而,從目前JEDEC的評估結果及最新的國際趨勢來看,高壓爐測試對于當前的封裝來說,應力幅度過大。因此,這項測試方法需根據封裝類型有選擇性地使用。高壓爐測試主要用于引線框架產品,而無偏壓高加速應力測試(UHAST)主要應用于基板產品。

無偏壓的高加速應力測試、高加速應力測試和高加速壽命測試

無偏壓高加速應力測試(UHAST)是通過對薄封裝的基底類型產品,如細間距球柵陣列封裝(FBGA)產品施加與高壓爐測試相似的應力,來評估產品可靠性。這兩項測試在識別和發現產品失效類型方面也有相同之處,高壓爐測試采用飽和濕度或100%相對濕度來施加應力;而無偏壓高加速應力測試,則采用與用戶環境相似的相對濕度為85%的非飽和濕度條件。該測試方法主要采用電偶腐蝕(Galvanic Corrosion)9或直接化學腐蝕。

*^9^*電偶腐蝕(Galvanic Corrosion):一種當較活潑的陽極金屬與較耐腐蝕的陰極金屬在電解質溶液中接觸時,較活潑的金屬易被腐蝕的電化學過程。

另一項評估是高加速應力測試(HAST),用于評估非密封封裝在潮濕環境下的可靠性。這項測試采用與溫濕度偏壓測試相同的方法, 引腳在靜態偏壓的狀態下,繼續向其施加溫度、濕 濕度及壓力應力。最后是高加速壽命測試(HALT),這是一種快速應力測試,有助于在產品設計階段識別和糾正設計缺陷。

機械因素可靠性測試

半導體產品在搬運、儲存、運輸和運行過程中,會受到機械、氣候和電氣因素造成的環境壓力,這些負荷會嚴重影響產品的設計可靠性。因此,有必要對開發中或批量生產的產品進行評估,以監測此類異常情況。在評估過程中,制造商可對產品施加振動、沖擊或跌落等物理應力。

沖擊測試

沖擊測試通過模擬產品在搬運和運輸中可能受到的沖擊,來評估產品的抗沖擊力。典型的沖擊測試包括錘擊測試和跌落測試。錘擊測試時將測試樣品固定在適當位置,然后用錘子敲擊;跌落測試是指讓產品自由向下跌落。錘擊測試用于評估產品可承受的錘擊力和脈沖承受能力,以及沖擊次數。而跌落測試中,測試樣品需要在1-1.2米的高度自由向下跌落,以模擬用戶的實際工作環境。

振動、彎曲和扭轉測試

振動測試是用于產品在運輸期間可能發生振動的抵抗力評估,通常采用符合JEDEC標準的正弦振動(Sine Vibration)10實驗方式。

*^10^*正弦振動(Sine Vibration):頻率隨時間而變化的振動。

其它測試還包括彎曲測試和扭轉測試。彎曲測試用于評估因印刷電路板(PBC)翹曲或彎曲造成的焊點缺陷;扭轉測試也被稱為扭曲或扭矩測試,用于評估受到扭轉應力時,產品的焊點問題和翹曲承受力。

確保提供可靠的半導體產品

本篇文章所介紹的可靠性測試及標準,是確保這些重要元件符合當今科技世界嚴苛標準的根基。從環境條件測試、機械因素測試,到產品壽命測試等各項評估方法,皆體現了半導體行業致力于生產可靠、耐用產品的決心。

審核編輯:劉清

-

印刷電路板

+關注

關注

4文章

805瀏覽量

35324 -

控制電路

+關注

關注

82文章

1719瀏覽量

136100 -

半導體封裝

+關注

關注

4文章

271瀏覽量

13849 -

熱循環

+關注

關注

0文章

6瀏覽量

1814

原文標題:半導體后端工藝:半導體封裝的可靠性測試及標準(下)

文章出處:【微信號:閃德半導體,微信公眾號:閃德半導體】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

半導體工藝講座

SPC在半導體在半導體晶圓廠的實際應用

如何實現高可靠性電源的半導體解決方案

《炬豐科技-半導體工藝》用于半導體封裝基板的化學鍍 Ni-P/Pd/Au

半導體可靠性測試有哪些

半導體后端工藝:半導體封裝的可靠性測試及標準(下)

半導體后端工藝:半導體封裝的可靠性測試及標準(下)

評論