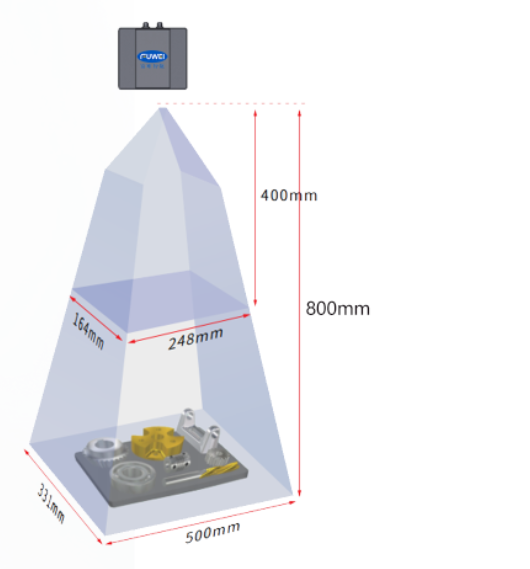

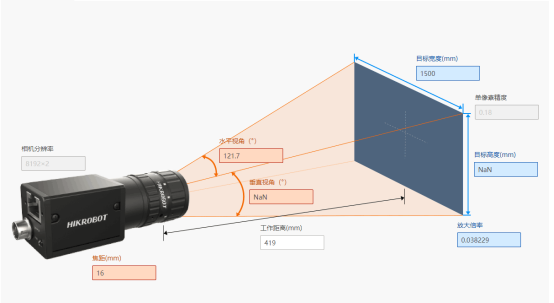

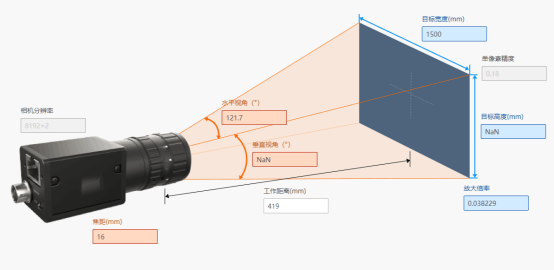

3D視覺引導方案,下料器的擺放精度直接關系到產品的最終質量和生產效率。如何在繁忙的生產線上,確保下料器能夠精準無誤地將工件放置在指定位置,成為了擺在我們面前的一大挑戰。今天,我們就來揭秘我們的3D視覺引導方案,如何在視野寬度1500mm、相機分辨率2000萬的情況下,確保下料器擺放精度達到±2mm。

一、高精度的3D視覺系統

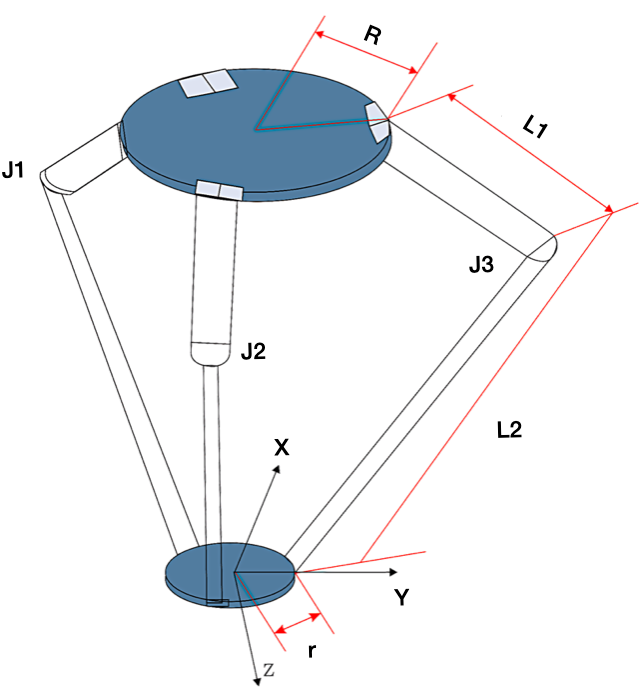

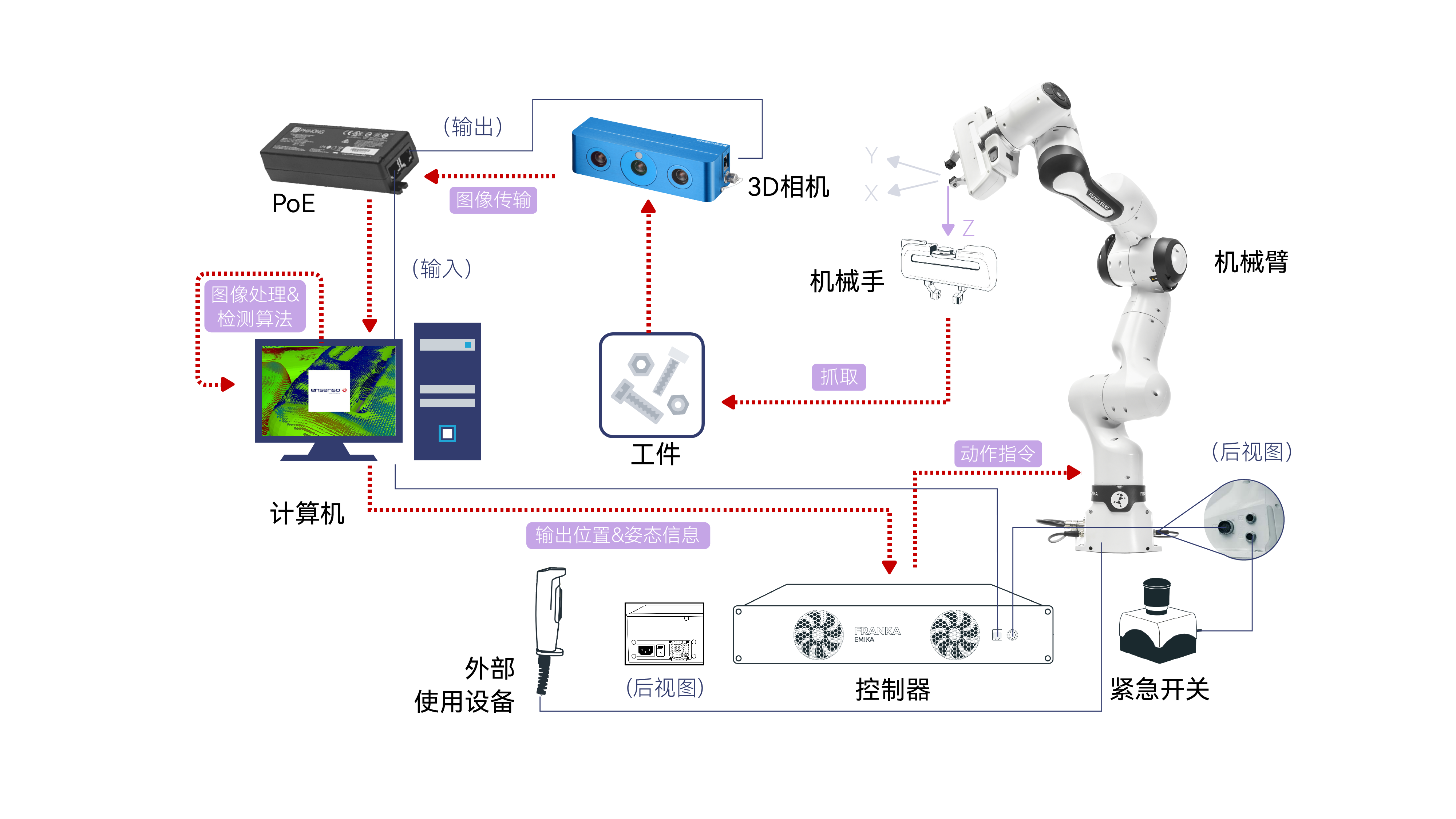

首先,我們的方案采用了高精度的3D視覺系統。這套系統通過高速相機和先進的圖像處理算法,能夠實時捕獲生產線上的工件信息,并對其進行三維重建。在視野寬度1500mm的范圍內,我們的系統能夠清晰地識別出工件的每一個細節,為后續的擺放提供了精確的數據支持。

3D視覺

3D視覺

二、智能算法優化

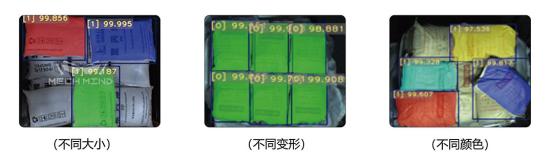

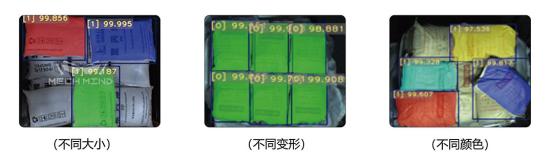

然而,僅僅依靠高精度的視覺系統是不夠的。為了確保下料的擺放精度達到±2mm,我們還需要對算法進行優化。我們的研發團隊通過大量的實驗和數據分析,對視覺識別、路徑規劃、機器人控制等各個環節進行了精細的調整和優化。

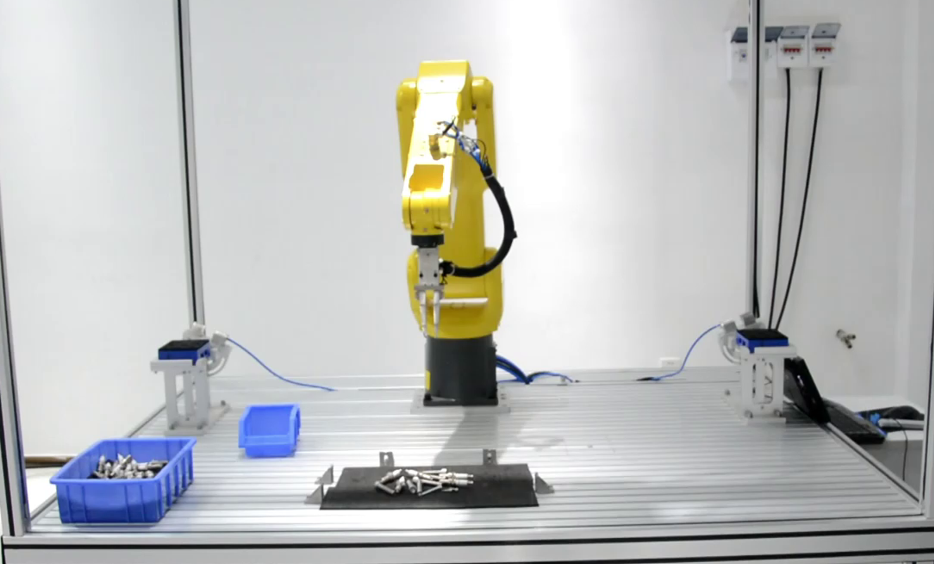

在視覺識別方面,我們采用了先進的特征提取和匹配算法,能夠準確識別出工件的位置和姿態。在路徑規劃方面,我們考慮了多種因素,如機器人的運動軌跡、工件的形狀和尺寸等,以確保機器人能夠按照最優的路徑進行擺放。在機器人控制方面,我們采用了高精度的伺服電機和控制器,確保機器人能夠按照預設的路徑和速度進行運動。

三、實時反饋與調整

此外,我們的系統還具備實時反饋與調整的能力。在機器人進行擺放的過程中,我們的系統會不斷對工件的位置和姿態進行實時監測,并將監測結果反饋給控制系統。如果發現實際擺放位置與預設位置存在偏差,控制系統會立即對機器人進行微調,以確保最終的擺放精度達到±2mm。

通過我們的3D視覺引導方案,我們已經在多個鋁合金板件加工企業成功實現了下料器擺放精度的提升。在實際應用中,我們的系統不僅提高了生產效率,還降低了不良品率,為企業帶來了實實在在的經濟效益。

綜上所述,我們的3D視覺引導方案通過高精度的視覺系統、智能算法優化和實時反饋與調整等手段,成功實現了鋁合金板件加工中下料器擺放精度的提升。在未來,我們將繼續不斷優化和完善我們的方案,為更多企業帶來更高效、更精準的自動化加工解決方案。

審核編輯 黃宇

-

機器人

+關注

關注

211文章

28641瀏覽量

208399 -

3D視覺

+關注

關注

4文章

435瀏覽量

27624

發布評論請先 登錄

相關推薦

解決方案 3D 視覺機器人賦能汽車制造新征程

洛微科技3D視覺引導軟包拆垛解決方案

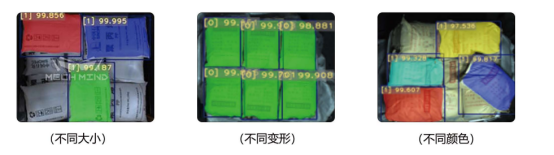

3D視覺引導的多SKU紙箱拆解

3D視覺引導技術,助力打造高效的物流管理體系

技術突破:鋁合金板件正面保護與3D視覺引導的完美結合

解決方案|3D視覺引導多SKU紙箱混拆

富唯智能案例|3D視覺引導機器人抓取鞋墊上下料

采用3D視覺引導技術實現缸套的自動化下料,從而提升生產效率、降低成本并提高產品質量

3D視覺引導方案解決工廠產線上下料難題

3D視覺引導方案解決工廠產線上下料難題

評論