2023年下半年以來,碳化硅單管器件價格已急劇下降至20元左右,碳化硅在車載OBC的普及應用還有多遠?企業又該如何優化現有產品方案以應對即將到來的碳化硅應用潮?

碳化硅方案在車載OBC的應用目前仍以簡單替代傳統的硅基器件為主,碳化硅的性能優勢并未能完全發揮出來。隨著價格戰不斷升級,成本壓力不斷增加的情況下,降本或將成為整機乃至整車廠進一步挖掘碳化硅器件性能潛力,加速碳化硅市場在新能源汽車的滲透速度的動力。

本期《對話》通過知名院校、整機企業、芯片企業和磁性元件企業,共同探討碳化硅市場落地的技術難題及磁性元件未來的改進方向,以探究如何更好地滿足第三代半導體在新能源汽車的應用。

對話導覽

1、同樣功率下的OBC,采用碳化硅方案后系統整體成本差異大概是多少?性能提升如何?

2、采用碳化硅器件后,OBC產品解決方案對功率器件、磁性元件的用量有何改變?對性能的要求或改變主要體現在哪些方面(比如寬溫特性、頻率、體積等)?

3、針對功率器件而言,目前的碳化硅器件依然采用傳統的封裝形式,結溫還是175℃,是否有采用新的形式優化封裝,以提高散熱效率?

4、OBC母線電壓升高后,磁元件企業如何在磁通密度較高的情況下(0.15T或更高)降低磁性元件的損耗(鐵損)?

5、對功率器件、磁性元件而言,最大的挑戰是什么?目前有哪些解決方案可以解決磁性元件頻率無法匹配功率器件的問題?

對話內容

1、目前采用碳化硅OBC模塊產品主要集中在哪個功率段?

浙江大學王正仕:目前6.6kW是標配產品,碳化硅滲透率應該不超過20%。

東風汽車史來鋒:6.6kW用得不多,11kW可能會有,但實際上現在也不普遍,我估計可能在5%以下,我們自己只有一款車是碳化硅的。

這里面還有一個背景是,現實中用戶沒辦法安裝11kW的樁,因為11kW要用三相電,很多小區不讓安裝,向下兼容又只能使用3.3kW,不像國外很多大House,三相電不成問題,我們也是最近才意識到這個問題。不過現在出口越來越多,我相信11kW平臺的量還是會拉起來的,國內主流還是6.6kW為主。

英搏爾高軍:6.6kW產品只有交流側部分需要用到碳化硅,目前母線電壓只有400V,所以現在用得很少,但從今年的趨勢看,會越來越多。

巨一動力徐曉泉:6.6kW平臺的OBC產品基本上都已搭載碳化硅,滲透率在80%以上,11kW、22kW等更高功率的平臺,因為涉及到三相交流的高壓整流,傳統硅管無法滿足,滲透率要更高,功率越往上走,碳化硅產品的優勢會越明顯。

士蘭微甘謹豪:主要集中在11kW和22kW兩個功率段,11kW及以上功率段OBC只能使用碳化硅器件,硅基器件無法滿足系統性能要求。

Qorvo Andy Jing:我們在跑客戶過程中收集到最多的是6.6kW的,部分走在前面的客戶比如比亞迪,也在慢慢研究11kW及以上平臺的。

威海東興張洪偉:從了解的情況看,基本考慮的都是三相11kW以上的碳化硅產品上使用,歸結原因,應該還是總體成本。

超越電子於漢斌:從目前交貨的產品看,第八代產品都是碳化硅方案,功率主要在6.6kW及以上功率段的產品。

2、同樣功率下的OBC,采用碳化硅方案后系統整體成本差異大概是多少?性能提升如何?

浙江大學王正仕:一般來說采用碳化硅器件后,效率提升幅度在0.5%-1%,因為傳統OBC方案效率也比較高,基本在95%左右,更大的潛力是在OBC體積的縮小方面。但目前的碳化硅方案并沒有把OBC體積做得很小,主要的原因就是頻率沒有提上去,因為提頻需要重新設計電磁兼容方案,整個方案改動較大。

東風汽車史來鋒:成本差異應該不是太大,現在大家對成本都比較敏感,一點一點地扣,而且OBC對效率、體積也沒那么敏感,比如1%的效率,對于整車而言,可能也就相當于每百公里0.1度電的能耗差距,對于6.6kW的OBC而言,碳化硅也不是最迫切的。

英搏爾高軍:前兩年碳化硅和硅管的價格差異還是很大,在2倍以上,但今年的碳化硅價格極具下降,已經快接近硅管,產本差異已經不大。

性能方面,效率提升大概零點幾個點,碳化硅方案的關鍵不在于性能提升,達到800V以后,硅MOS是無法滿足使用需求的,IGBT也做不到這么高的頻率,而碳化硅的優勢是既能做高頻,又能做高壓。

巨一動力徐曉泉:經過這幾年的發展,國產碳化硅也越來越成熟,碳化硅的價格已經壓下來了,跟普通的硅管相比差不了多少錢,直觀地說,以前一個碳化硅管可能賣30-40元,現在差不多20元,價格已經比較親民。

性能方面,傳統硅管的整體效率始終難以提上去,使用碳化硅方案后,PFC效率至少提高0.5%以上,頻率提高1倍,磁性元件體積減小25%-50%,包括電流紋波也會變小。

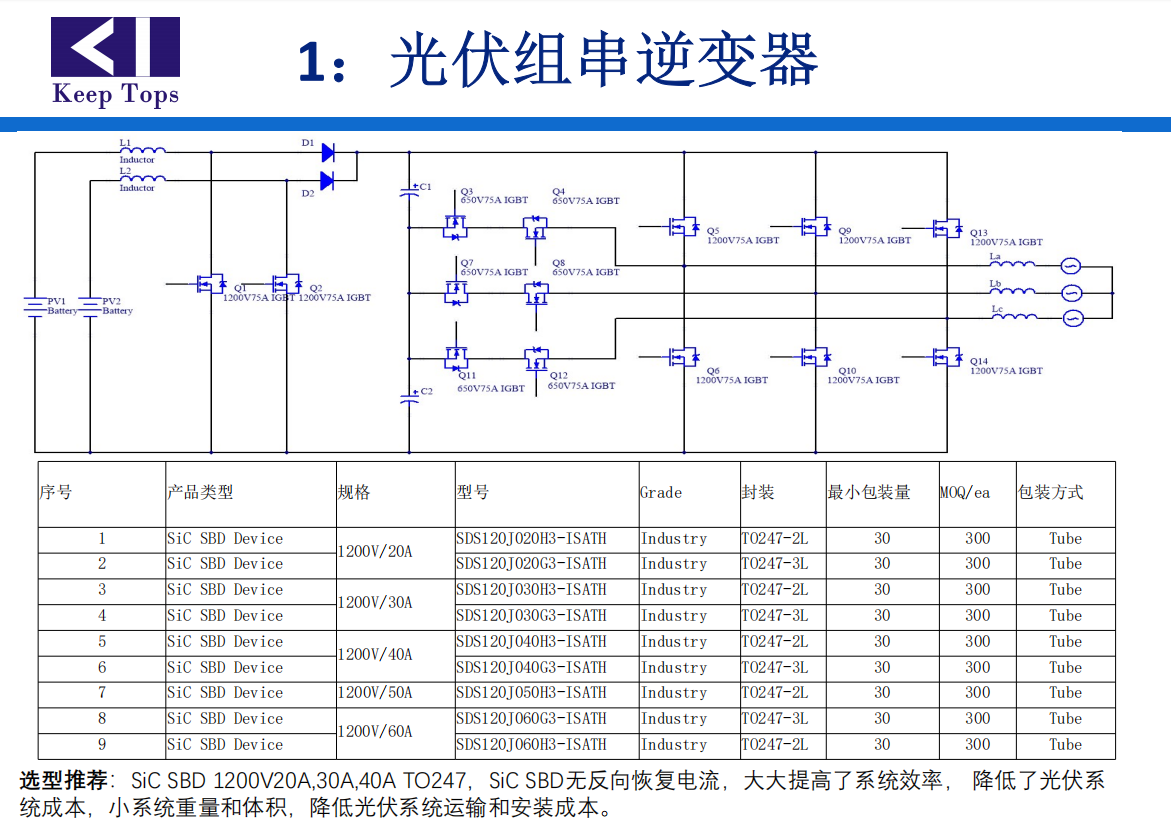

士蘭微甘謹豪:OBC應用的碳化硅產品為1200V 40mR和80mR的插件單管和貼片單管,目前士蘭微都有相應的產品可以滿足客戶需求。

Qorvo Andy Jing:整機廠商對價格壓得很低,如果說1200V 40HΩ的碳化硅20-30元,那確實是做不了,除非量特別大。我們公司也做過相關研究,就6.6kW平臺而言,如果頻率沒有特別大的提升,比如說雙向交錯式圖騰柱的6.6kW產品,頻率在60kHz左右,簡單用碳化硅方案替代硅基器件,總的成本會偏高。

性能提升方面,碳化硅方案確實會提高系統的整體效率,具體看各個廠家的方案設計能力。

威海東興張洪偉:對磁性元件而言,高頻化以后,體積會變小,比例高的甚至可以縮小50%,根據客戶的設計方案、散熱方式而有所不同,相應地磁芯、銅用量會減少,雖然說使用碳化硅成本會增加,但磁性元件的成本是降低的。

超越電子於漢斌:從客戶端要求看,一般要求磁性元件成本降低20%左右。

3、采用碳化硅器件后,OBC產品解決方案對功率器件、磁性元件的用量有何改變?對性能的要求或改變主要體現在哪些方面(比如寬溫特性、頻率、體積等)?

浙江大學王正仕:OBC的ADCD變換器一般采用交錯并聯方案,有快橋臂和慢橋臂,其中ACDC第一級電路的快橋臂速度要求比較快,一般會用碳化硅器件;另外,變壓器的右側有些方案是采用IGBT與碳化硅合封;11kW平臺滲透率要更高一些,因為涉及到高壓,母線電壓基本會采用碳化硅方案,傳統的碳化硅方案也不能滿足應用要求;22kW的碳化硅方案目前還不多,普通的車11kW OBC也夠用了。

目前的方案都是在傳統方案基礎上采用碳化硅器件替代硅基器件,只是效率提高了,電路拓撲并沒有改變,磁性元件的用量也沒什么變化。

英搏爾高軍:碳化硅器件的使用和磁性元件的使用量沒有關系,但是對磁性元件的性能要求可能會提升,包括我們已經在計劃運用的氮化鎵,目標就是提高頻率,提頻后對磁性元件的壓力會越來越大。

巨一動力徐曉泉:車載電源目前應用碳化硅器件比較多,因為電源拓撲比較多,PFC高頻開關一般就要2顆碳化硅器件,像威邁斯、欣銳科技等頭部型企業都有采用碳化硅解決方案。

士蘭微甘謹豪:在拓撲結構與用量方面基本沒有變化,客戶應用要求更多體現在高電壓等級下的開關特性,以及更高的工作結溫。碳化硅方案在OBC應用主要是配合800V電池電壓,要求更好的開關特性與更高的耐壓,對應的1200V器件正是碳化硅器件的強項。

Qorvo Andy Jing:會有的,舉個例子來說,比如40HΩ的通態電阻,因為高溫特性問題(硅基器件一般是3倍,碳化硅是1.2-1.5倍),從25℃到125℃,硅基器件通態電阻可能從40HΩ變成了120HΩ,但是采用碳化硅方案,可能用50HΩ或者60HΩ就可以替代40HΩ的。

威海東興張洪偉:碳化硅方案的優勢在電源設計上無非就是高頻率、高溫度、高耐壓、低損耗,對于磁性元器件來講,肯定是尺寸會進一步降低。因為銅、磁心的需求量同功率變小,成本肯定是會明顯下降的,碳化硅對于磁性元件的設計來講也會有新的挑戰,高頻率后,磁性元件的雜散參數(分布電容、電感、SRF、漏感、趨膚效應、鄰近效應)對電源的影響會變大,所以磁心元件設計的難度會變高,磁芯材料會最求更低的高頻損耗,更寬溫低損耗磁心,碳化硅產品的體積變小,勢必造成散熱面積減小,設計強化碳化硅器件的散熱和規避本身的局部發熱問題。

超越電子於漢斌:目前的碳化硅方案工作頻率,100kHz-300kHz都有,體積要求減小10%-20%。

4、針對功率器件而言,目前的碳化硅器件依然采用傳統的封裝形式,結溫還是175℃,是否有采用新的形式優化封裝,以提高散熱效率?

Qorvo Andy Jing:不同的封裝形式熱阻不一樣,同樣的損耗,熱阻低了溫升自然就下來了。目前業界6.6kW的OBC用分立器件特別多,確實絕大部分都是采用原來硅基器件的TO247封裝形式,結溫175℃(一般情況下,工作溫度+20%裕量=結溫),而且都是底部散熱,再通過PCB把熱導出去,這種布局散熱器就不太好安裝,現在客戶提出的碳化硅器件新需求就是:能否設計成頂部散熱,這樣效率更高,也更方便,很多客戶提出這樣的需求了,我們也正在開發中,年底就可以送樣。

5、OBC母線電壓升高后,磁元件企業如何在磁通密度較高的情況下(0.15T或更高)降低磁性元件的損耗(鐵損)?

威海東興張洪偉:1)通過跟磁心廠家的深入溝通交流,碳化硅開發應用更高頻率,寬溫低損耗的磁芯材料;

2)磁心損耗現階段依靠磁心廠家技術提升降低其實有限,在碳化硅設計OBC磁性元器件的時候,還是以通過增加圈數或者增加磁芯的截面積來降低磁心的磁通密度,所以在這類磁芯元器件設計的時候基本上磁心需要重新建模設計,碳化硅標準品已經很難選擇到適用的。

超越電子於漢斌:電壓提高最直接的改觀是匝數會增加,我們選取BMAX不會超過0.2T,一般是0.15T,保證在這種情況下不會產生飽和。

6、針對OBC車載磁性元件而言,是否有針對磁芯的結構和形狀進行優化設計?

威海東興張洪偉:磁性元件在OBC里面是體積占比非常大的一類器件,包含諧振電感、主變壓器、共模電感、PFC電感、互感器、輔助電源變壓器,優化是所有碳化硅器件全方面的:

針對PFC這類高電壓,高電感量,需要滿足高直流疊加,同時又是高頻工作狀態的器件,優選考慮金屬磁粉芯類磁心,加扁平線結構解決,可以獲取更小的尺寸和更低的損耗,更利于散熱;

共模電感也是,結構上設計考慮使用扁平線結構設計,實現高電感量同時損耗,空間利用率扁平線結構更有利,同時散熱面積變大;

再就是諧振電感和主變壓器考慮,盡量考慮磁集成,減少整體尺寸,減少銅線用量,可以在最小的尺寸內,讓那個磁芯工作在更小的磁通密度下面,同時利用利用分段氣隙技術,減少渦流損耗,主變和諧振本身也是發熱大戶,要充分利用好碳化硅OBC水冷散熱的特點,碳化硅結構設計上要讓磁心和線包更大的面積跟散熱部分接觸,更順暢的散熱,會讓磁性元件尺寸降低。

超越電子於漢斌:碳化硅體積縮小至原來的90%,甚至80%,但還要滿足相同甚至更高一點的性能要求。除了材料的選擇,碳化硅結構設計也需要進行更多的優化,比如磁芯中柱兩邊開風槽,分段式開氣隙避免切割磁力線等方式優化設計。

7、對功率器件、磁性元件而言,最大的挑戰是什么?目前有哪些解決方案可以解決磁性元件頻率無法匹配功率器件的問題?

浙江大學王正仕:我認為還是如前文所說的,一是電磁兼容,提高碳化硅OBC頻率需要大幅修改原有OBC方案,帶來的成本會比較高;二是高頻損耗。采用碳化硅后,車廠關心的還是怎么把體積做小,功率密度提高,這就需要提頻,碳化硅器件提高到200kHz左右沒有問題,但磁性元件的高頻損耗導致的發熱問題會比較難處理,因為磁性元件從結構而言散熱是不太好解決的。

英搏爾高軍:目前主流的碳化硅設計方案頻率都在100kHz左右,但是各個廠家已經在研究把頻率提高至300kHz,高頻磁性元件和低頻磁性元件的設計方法是不一樣的,需要選擇高頻損耗低的磁芯,也要選擇線徑更小的線材降低渦流損耗,包括EMC的設計也會不同,電感需要濾除的頻率也更高,這些都有待于進一步的研究和驗證。

巨一動力徐曉泉:目前業界的碳化硅OBC產品頻率普遍在70kHz左右,PFC在100kHz以內都不會有太大影響,上到高壓平臺后對碳化硅器件和磁性元件的要求會開始逐漸顯現,比如后級頻率提高到200kHz,LLC電路碳化硅器件至少要用到4-8顆,對磁性元件的高頻損耗要求會更高。當然這種碳化硅產品跟車型(售價)相關,目前總體上看量還不大。

浙江工業大學車聲雷:有看到企業做出了接近1MHz的碳化硅方案,可能跟各個企業的碳化硅設計思路也有一定關系,而且新能源汽車因為涉及到安全性,大家在碳化硅實際應用過程中求穩為主,成熟的碳化硅技術才會應用到車上,100kHz左右的碳化硅方案會比較多一些。

因為目前碳化硅方案的應用并沒有提高頻率,而是往高壓大功率方向發展,從目前接觸到的需求來看,對磁性元件或者磁材的要求看企業關注點還是在碳化硅寬溫特性,比如150℃-160℃損耗能夠控制在300mw/cm3左右,這樣碳化硅效率可以更高。

士蘭微甘謹豪:主要是碳化硅器件制造產業鏈上下游成本(SiC襯底及外延缺陷優化提升,芯片良率提升等都可以降低成本),以及碳化硅產品長期的可靠性等挑戰。

威海東興張洪偉:每個OBC客戶的碳化硅方案設計都有偏差,造成每一套磁性元件設計都是一個新設計,需要從電性能、結構、仿真各個方面重新設計,磁心、骨架、底座都不再是標準品,需要通過雕刻、3D打印,留給每個環節的時間都很緊張,變壓器設計需要電性、結構設計同步協調進行,難度肯定是較以往高很多,而且往往設計失敗,造成的后果影響非常大,電源的結構也會導致推倒重來,磁性元件廠家沒有那么多重來的機會;

碳化硅器件功率越來越大,體積越來越小,結構設計需要壓榨每一分空間,才能得到最優化的結果;

磁性元件設計最大的問題還是跟電源匹配問題,能不能第一時間確認電性參數設計是否合理,不能通過制樣來核實,制樣只能后期微調,關鍵還是碳化硅方案設計前期考慮好頻率對磁性器件影響的評估,根據評估碳化硅結構設計產品結構,氣隙尺寸,合適的線徑、評估氣隙的大小,同時做最后的仿真運算,一次性排查碳化硅器件的設計問題。

超越電子於漢斌:目前比較大的挑戰還是碳化硅的價格吧。目前6.6kW的OBC,很多整機廠家要求磁性元件做到120元/套,但實際上目前的方案整套磁性元件成本都在160元左右,也就是說整套方案需要重新設計。

8、元器件廠商未來需要在哪些方面進行提升和改進,才能更好地發揮出碳化硅方案的優勢?

浙江大學王正仕:對碳化硅系統而言要把整個通道上的熱阻降低,具體到磁性元件,主要有以下幾個方面:一是通過碳化硅新材料、新配方降低磁材損耗,如果能夠提高飽和磁密度那就更好了;二是通過改進繞線工藝,降低繞組的趨膚效應和鄰近效應從而降低繞組損耗,比如目前市面上的膜包線,采用更細的銅線絞合;三是磁性元件的結構設計,目前的方案磁性元件很多還是標準件,比如E型/EQ型等,這種形狀具體到碳化硅OBC這個應用場景,不見得是最優的結構,好的結構設計對于提高功率密度還是有幫助的,比如一些二合一的車載電源,OBC、DCDC合用一個磁性元件,這種磁性元件一般是廠家定制,能夠有效改進磁性元件的結構設計,對減小體積、提高功率密度和散熱都有幫助。

巨一動力徐曉泉:磁性元器件我們主要是考慮幾方面:一是碳化硅損耗特性,在某一頻率下它的整體損耗能達到最優;二是碳化硅溫度特性,在某一溫度下它的損耗是最小的;三是未來隨著碳化硅器件的應用,電壓平臺會逐漸升高,對磁性元件的耐壓也會提出更高要求,目前400V平臺耐壓要求一般是2000V,未來可能會提高至3000V以上。

目前主要是通過提高電壓以提高功率密度,隨著電源技術的發展和成熟,未來高頻化也會逐步推進,將頻率提高到700kHz甚至更高,推動碳化硅OBC往小型化、大功率化方向發展,對磁材或磁性元件的高頻損耗也會提出要求。

士蘭微甘謹豪:不同廠商需要結合自己的發展方向及自身的特點,因地制宜,見仁見智了,綜合來講加深跟終端用戶的緊密配合,提升碳化硅方案對于客戶應用的理解及研究,才能基于碳化硅產品平臺,不斷完善及改進,開發及制造出更符合客戶要求的碳化硅產品。

威海東興張洪偉:碳化硅器件的優勢前面也說了,關鍵是在高頻率、高耐壓、低損耗等特點,會倒推變壓器向高頻率、高電壓方方向發展,高電壓還好解決,高頻率碳化硅器件的雜散菜蔬來來的影響是巨大的,器件設計必須考慮在高頻率下面,仍然具備低的雜散參數成了變壓器設計的關鍵控制點,同時需要鐵氧體磁心廠家研發更低損耗的磁芯材料配合。因為碳化硅器件的圈數變得越來越少,平面變壓器和磁集成結構變壓器的應用就會更加廣泛,東興也是著重往這兩個碳化硅方案的設計和生產進行投入,在磁集成變壓器和平面變壓器持續投入自動化生產設備,相信能夠給到電源企業非常大的支持。

超越電子於漢斌:一是碳化硅結構優化,低壓平臺和高壓平臺肯定是不一樣的;二是碳化硅絕緣性能優化,目前大部分用的都是膜包圓線,空間利用率稍差一點,繞線占空比浪費很多,可能會采用膜包方線去提高繞組的空間利用率。

結語

綜合對話嘉賓的觀點看,目前碳化硅方案在車載OBC的滲透主要集中在11kW及以上平臺,但6.6kW平臺也有部分滲透,尤其是今年的新方案中,碳化硅器件滲透率越來越高;

從成本角度看,碳化硅方案略高于傳統方案,但已無明顯差距,部分廠商通過優化電路拓撲的優化設計,整體系統成本能與傳統方案持平甚至更低,就碳化硅MOS管而言,2023年下半年以來價格急劇下降,據了解目前單管價格已到了20-40元區間。未來隨著元器件技術的進步,預計碳化硅器件在OBC應用的比例將上升;

對磁性元件而言,面臨高功率、高頻率和小體積等方面的挑戰,需要進一步優化碳化硅方案選材和結構設計以實現降本目的,磁集成技術可能會在未來得到更加廣泛的應用。

本文為嗶哥嗶特資訊原創文章,未經允許和授權,不得轉載

審核編輯 黃宇

-

車載

+關注

關注

18文章

617瀏覽量

83458 -

碳化硅

+關注

關注

25文章

2824瀏覽量

49274 -

OBC

+關注

關注

10文章

164瀏覽量

17888

發布評論請先 登錄

相關推薦

碳化硅薄膜沉積技術介紹

碳化硅在半導體中的作用

40mR/650V SiC 碳化硅MOSFET,替代30mR 超結MOSFET或者20-30mR的GaN!

什么是MOSFET柵極氧化層?如何測試SiC碳化硅MOSFET的柵氧可靠性?

碳化硅功率器件的工作原理和應用

碳化硅功率器件的優點和應用

碳化硅(SiC)功率器件的開關性能比較

碳化硅功率器件:高效能源轉換的未來

碳化硅器件在車載充電機(OBC)中的性能優勢

單管20元,碳化硅在車載OBC普及還有多遠?

單管20元,碳化硅在車載OBC普及還有多遠?

評論