焊盤通孔尺寸的確定是一個涉及電子設計、制造和質量控制的復雜過程。它需要考慮多種因素,包括但不限于電路板的材料、厚度、層數、焊接技術、元件的尺寸和形狀、以及最終產品的可靠性和性能。

1. 焊盤設計基礎

1.1 焊盤的定義

焊盤是印刷電路板(PCB)上的一個金屬區域,用于焊接電子元件。它通常由銅制成,可以是圓形、矩形或其他形狀。

1.2 通孔的作用

通孔是連接PCB不同層的導電孔。它們允許信號從一個層傳輸到另一個層,是多層PCB設計中不可或缺的部分。

2. 焊盤尺寸的影響因素

2.1 元件尺寸

元件的引腳間距和直徑是確定焊盤尺寸的關鍵因素。焊盤必須足夠大,以確保元件可以穩定地焊接。

2.2 焊接技術

不同的焊接技術(如波峰焊、回流焊、手工焊等)對焊盤尺寸有不同的要求。

2.3 PCB材料和厚度

PCB的材料和厚度也會影響焊盤的尺寸。例如,較厚的PCB可能需要更大的焊盤以確保良好的熱傳導。

2.4 可靠性要求

焊盤的設計必須滿足產品的可靠性要求,包括抗熱沖擊、抗機械應力等。

3. 焊盤尺寸的計算方法

3.1 基本公式

焊盤尺寸可以通過以下公式計算:

[ D_{pad} = D_{lead} + 2 times P ]

其中,( D_{pad} ) 是焊盤直徑,( D_{lead} ) 是引腳直徑,( P ) 是額外的間隙。

3.2 考慮因素

- 引腳間距 :焊盤之間的距離應至少等于焊盤直徑,以避免焊接時的短路。

- 熱膨脹 :在高溫焊接過程中,材料會膨脹,這需要在設計時考慮。

- 機械應力 :焊盤應設計得足夠堅固,以承受安裝和使用過程中的機械應力。

4. 通孔尺寸的確定

4.1 通孔直徑

通孔的直徑通常比通過它的導線直徑大,以確保良好的電氣連接和足夠的機械強度。

4.2 通孔位置

通孔的位置應根據電路設計和元件布局來確定,以最小化信號路徑和提高性能。

5. 設計規范和標準

5.1 行業標準

遵循行業標準(如IPC-2221、IPC-7351等)可以確保焊盤和通孔的設計滿足行業要求。

5.2 客戶要求

客戶可能有特定的設計要求,這些要求必須在設計過程中考慮。

6. 設計軟件和工具

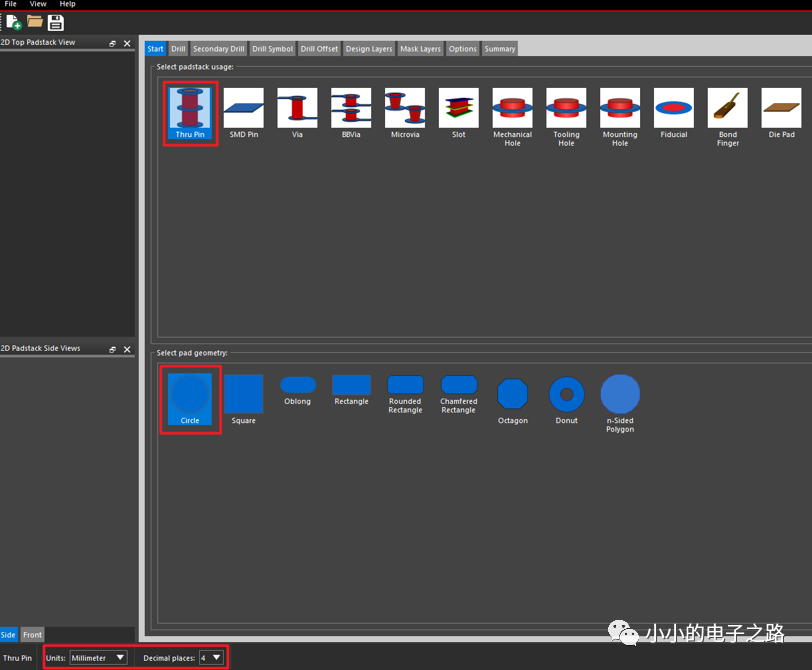

6.1 CAD軟件

使用專業的PCB設計軟件(如Altium Designer、Eagle、Orcad等)可以幫助設計師精確地設計焊盤和通孔。

6.2 模擬和分析工具

模擬工具(如熱分析、應力分析軟件)可以幫助預測焊盤和通孔在實際使用中的表現。

7. 制造和測試

7.1 制造過程

焊盤和通孔的制造過程需要精確控制,以確保尺寸和質量。

7.2 質量測試

焊盤和通孔的質量測試是確保最終產品可靠性的關鍵步驟。

8. 結論

焊盤和通孔的設計是一個多學科的領域,需要電子工程師、材料科學家和制造工程師的緊密合作。通過綜合考慮設計、材料、制造和測試,可以確保焊盤和通孔的尺寸滿足電子產品的性能和可靠性要求。

-

電路板

+關注

關注

140文章

4996瀏覽量

98843 -

元件

+關注

關注

4文章

950瀏覽量

36807 -

金屬

+關注

關注

1文章

604瀏覽量

24356 -

焊盤

+關注

關注

6文章

557瀏覽量

38216

發布評論請先 登錄

相關推薦

焊盤通孔尺寸怎么確定的

焊盤通孔尺寸怎么確定的

評論