20世紀90年代初 Manz等首次提出了微全分析系統(tǒng)的概念,并于1995年首次報道了微流控技術用于化學合成,此后,又成功地將其用于多種重要的有機反應,取得了優(yōu)于宏觀規(guī)模反應的效果,展示了其廣泛而獨特的應用前景。隨著材料、制造和微混合技術的發(fā)展,微流控技術已經(jīng)成為有機化學領域的研究熱點之一。

根據(jù)廣泛接受的微系統(tǒng)定義,微反應器一般是指通過微加工和精密加工技術制造的小型反應系統(tǒng),微反應器內微通道尺寸在毫米量級以下,一般在10~300 μm。利用微反應器進行的化學合成我們稱之為微流控合成。相比于常規(guī)反應器,微流控合成技術具有諸多優(yōu)點:

傳熱、傳質效率高

常規(guī)反應器比表面積只有 1.0×10^2~1.0×10^3 m 2? m-3;微反應器尺寸小,可達 1.0×10^4~5.0×10^4 m2?m-3,熱傳導率可達 1.0×10^4 W?m-2?K-1,遠高于常規(guī)反應器。微反應器小尺寸的特點使得物質的擴散距離非常短,由于擴散系數(shù)和擴散距離的平方成反比,因此微反應器中物質的混合速度極快。

反應參數(shù)更易精確控制、操作更加安全

由于傳熱快,反應溫度和有效反應時間等反應條件可精確控制。通過調節(jié)流速大小,可調節(jié)反應時間。反應物量少,可減少有毒試劑使用量和降低高溫、高壓、易爆炸反應的危險性。因此,微反應器特別適用于研究危險反應。

反應效率增加

由于傳熱效率高,高溫或低溫反應其溫度可分別降低或升高;反應時間也可大大縮短。對于急劇放熱反應,反應熱可以很快散去,消除了熱斑;減少了副反應,且提高了產(chǎn)物的選擇性、產(chǎn)率和純度。

環(huán)境危害性小

反應物量甚微,有毒、昂貴的反應物和溶劑使用量小,產(chǎn)生的污染小。因此,微流控合成為發(fā)展環(huán)境友好化學提供了技術平臺。

易于實現(xiàn)在線檢測

微反應器生成物的量接近現(xiàn)代分析儀器的進樣量,可用現(xiàn)代分析儀器直接在線監(jiān)測反應進行的程度。

縮短科研探索的周期

微反應器在單位體積和單位時間內得到的信息量較大;微反應器自身的并聯(lián)集成技術以及與其他儀器的串聯(lián)集成技術,使得新化合物合成、新藥的篩選成本降低,效率提高,縮短了科研的成本和時間。

反應后處理簡單

比如使用固定化催化床微反應器時,反應產(chǎn)物流出反應器時無需任何處理就可與催化劑分離,而常規(guī)反應則需要過濾才能把產(chǎn)物和催化劑分開。

微反應器對有機合成方法和有機化工都有著重要的影響。由于反應物甚微,有毒的、昂貴的反應物和溶劑的使用量也大大減少,產(chǎn)生的污染物也將減少,因此,微反應器特別適合于反應條件的探索,為發(fā)展環(huán)境友好化學提供了技術平臺;由于反應物量少,可以降低高溫、高壓、易爆炸反應的危險性。因此,微反應器特別適用于研究危險性反應。

隨著微流控合成技術的進步,將會有更多的化工企業(yè)采用這種先進的合成技術代替現(xiàn)有的低效的化工生產(chǎn)技術。

發(fā)布評論請先 登錄

相關推薦

技術解析:微流控芯片為什么這樣強大?

微流控分析芯片

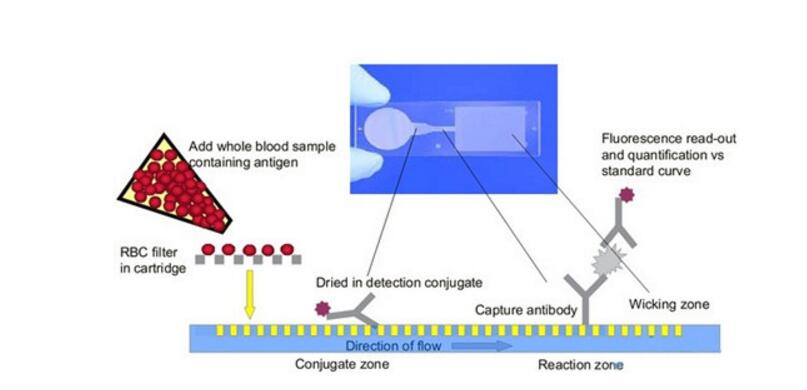

POCT中的“顛覆性技術”——微流控芯片應用實例分享

如何利用微流控芯片來“合成”人造組織

微流控技術必將火起來!

通過微流控混合器件實現(xiàn)靶向脂質體的一步式合成策略

利用微流控與熱泡噴墨技術實現(xiàn)微流控液滴

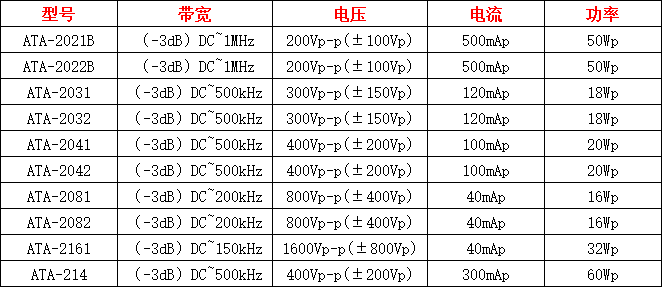

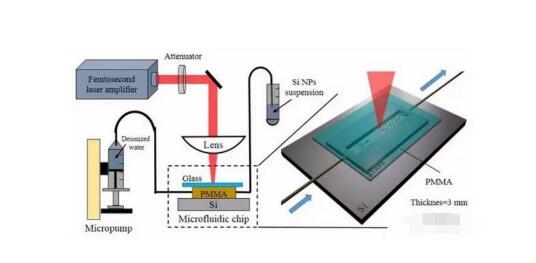

高壓放大器在微流控技術的應用研究

詳解微流控合成技術的有點與作用

詳解微流控合成技術的有點與作用

評論