近年來,隨著半導體制程技術的不斷提升,工藝節點不斷縮小,單個芯片上有超過十億個晶體管。先進制程的發展伴隨著半導體工業對于良品率(Yield) 和成本的追求。

晶圓分揀過程

在半導體制造行業中,可將集成電路(IC)生產過程分為設計驗證 (ProductDesign)、前端制造 (Front End)、后端封測(Back End)以及后續的板級裝配(BoardAssembly) 四個過程。通過設計驗證的電路在晶圓廠(Wafer Fab)中被批量制作在晶圓上。負責前端制造的晶圓廠要保證擁有如此龐大數量晶體管的芯片的質量,進行測試和分析是非常有必要的。

晶圓檢測設備的“指尖”——探針卡

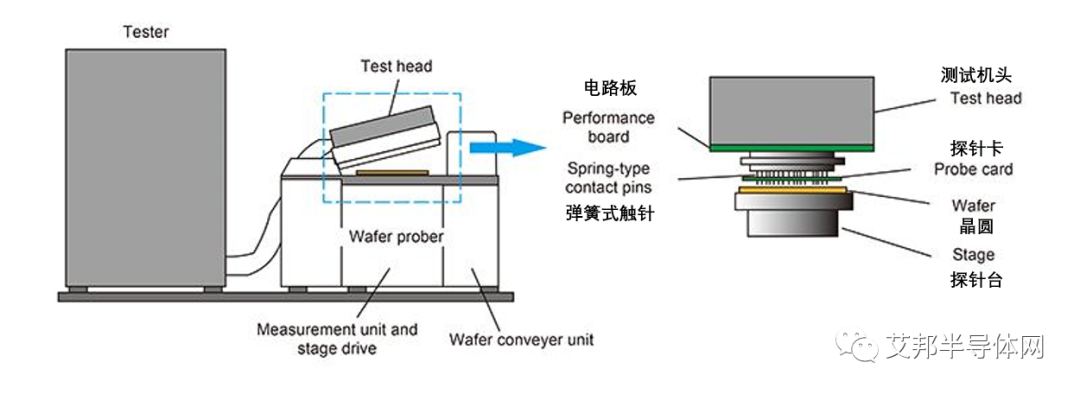

晶圓測試的方式主要是通過測試機和探針臺的聯動,在晶圓測試時,被測對象安置于探針臺之上,然后用探針卡上的探針與芯片上的pad(焊墊)或Bump (凸塊)直接接觸,使得測試機和芯片直接進行信號通訊,再將經由探針所測得的測試信號送往自動測試設備(ATE)做分析與判斷,因此可取得晶圓上的每顆晶粒的電性特性測試結果。

晶圓測試設備示意圖

探針卡是晶圓功能驗證測試和產業化測試的關鍵工具,可以幫助工程師更好地理解芯片的性能和工作原理,從而更好地進行設計和改進。同時,探針卡還能夠幫助工程師快速確認芯片是否符合規格要求,以便在研發過程中及時調整。此外其應用于芯片的中測,可以減低芯片封裝所占成本,也被認為是晶圓測試設備的“指尖”。

探針卡屬于定制器件,不具備通用性,但使用壽命相對較長,因而具備設備和耗材的雙重屬性。每一種芯片的引腳排列、尺寸、間距變化、頻率變化、測試電流、測試機臺有所不同,都需要供應商根據芯片設計公司提供的輸入信息進行探針卡的定制化設計,以滿足特定產品的測試需求。所以隨著芯片產品型號增加、產量增長,晶圓測試需求增加,對探針卡的消耗量也將成倍增長。

隨著技術的迭代發展,探針卡已從懸臂式探針卡、垂直式探針卡發展進入MEMS探針卡時代,MEMS探針卡憑借高密度細間距的陣列排布、滿足整個晶圓同測、可測試超高頻、吞吐量大、測試可靠性高等優勢,逐漸成為探針卡的主流應用。

探針卡中潛在的陶瓷材料應用市場

在整個探針卡中,空間轉換基體(STF substrates)是其中的核心組件。空間轉換基體在整個探針卡中起到了電子連接間距轉換和電信號傳輸的功能,同時提供足夠的機械/力學強度,以支撐測試過程中施加的幾百至上千牛頓的作用力。

隨著我國集成電路制造業的不斷深入發展,考慮到工藝優化、質量控制以及成本,越來越多的晶圓測試引入了升溫和高溫測試。相對于常溫測試而言,這類探針卡會受到基板材料的影響,特別是在多溫區,在高、低溫時會生形變。探針卡的形變會導致探針針跡的偏移。而針跡的偏移通常會使探針卡上的探針與晶圓的PAD(焊盤)接觸不良,導致測試的不穩定,影響測試時間和品質。針跡偏移過大,會使探針與晶圓PAD的接觸時破壞晶圓內部電路,導致報廢并帶來經濟損失。同時探針卡也會因為不能進行晶圓測試而報廢。

高端探針卡中的轉接板多使用的是陶瓷基板。精密陶瓷基板具有優良的電絕緣性、高導熱性、高附著強度和大的載流能力。且強度高,硬度大,使用溫度范圍寬,可以達到-55℃~850℃,熱膨脹系數接近于硅芯片。在多溫區測試環境下,是解決形變的有效方案之一。

探針卡用陶瓷基板

探針卡用陶瓷基板一般為帶金屬化的單層薄膜或多層薄膜的多層陶瓷基板,多層陶瓷基板是由高溫或者低溫共燒陶瓷經過多層層壓,經過共燒制作而成,通常被稱為多層陶瓷空間轉換基體(MLC)。

在裝配過程中,有帶有數萬個微型接觸針的測量頭,這些接觸針被引導穿過氮化硅板。針與芯片表面接觸,它用于與測試系統交換信號,然后測試系統檢查芯片的功能。氮化硅板將針固定在正確的位置,以確保無誤差測量。同時,接觸針必須能夠沿其縱軸彈回,以確保與硅表面的軟接觸。氮化硅必須具有優異的強度和高電阻,以確保面板穩定并避免干擾信號傳輸。此外,需要使用激光工藝在材料中轉出導孔,氮化硅板必須要求薄。緊湊開發的Starceram N3000 P 高性能陶瓷結合了必要的強度、低磨損以及在導孔中來回滑動所需的能力;材料厚度的測量公差僅為±1μm,最大尺寸可達190 mm x 190 mm,而不會損壞邊緣。

除了氮化硅之外,還有高鋁瓷。高鋁瓷是一種以氧化鋁主要成分的陶瓷材料,其具有優良的電氣性能和高溫穩定性,因此在探針卡中得到了廣泛應用。雖高鋁瓷的硬度和強度很高,但它脆性太大。另外還有氮化硼、碳化硅、氧化鎂等陶瓷材料均能應用于探針卡,需要根據具體使用環境的性能要求選擇應用.

-

測試

+關注

關注

8文章

5375瀏覽量

127057 -

半導體

+關注

關注

334文章

27703瀏覽量

222615 -

晶圓

+關注

關注

52文章

4973瀏覽量

128313 -

陶瓷基板

+關注

關注

5文章

215瀏覽量

11481

發布評論請先 登錄

相關推薦

半導體晶圓測試中的關鍵之“手”,看陶瓷基板作用何處?

半導體晶圓測試中的關鍵之“手”,看陶瓷基板作用何處?

評論