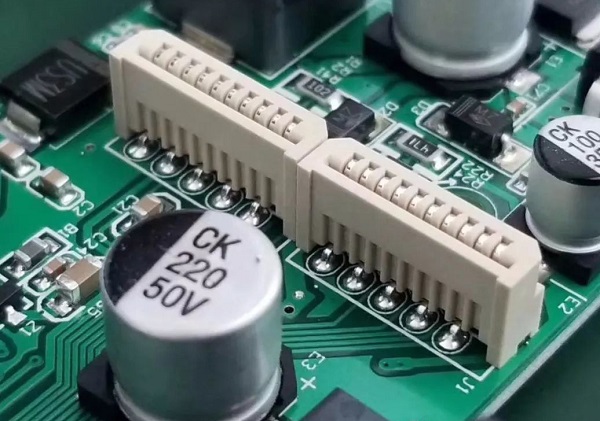

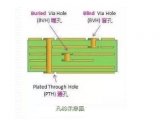

在印刷電路板(PCB)設計中,插件孔(也稱為通孔或過孔)的尺寸是一個關鍵參數,它不僅影響到元件的安裝,還涉及到電氣性能、可靠性以及制造成本等多個方面。插件孔通常用于連接多層PCB上的導電層,或是為表面貼裝技術和通孔技術(THT)元件提供焊接點。

一、插件孔的大小對PCB電路板的影響

插件孔大小直接影響著電氣性能。孔徑大的插件孔能承載更大電流,例如在電源電路中,較大孔徑的插件孔可確保有足夠的載流能力,避免因電流過大而發熱甚至燒毀。同時,孔徑大小還影響著線路的阻抗匹配。在高速電路中,較小孔徑的插件孔可減少寄生電容,降低信號反射,保證信號完整性。若插件孔大小與線路不匹配,會導致阻抗突變,影響信號傳輸。此外,合適大小的插件孔能保證元件引腳與孔壁間良好的接觸,減少接觸電阻,確保電氣連接的穩定性。

機械性能也受插件孔大小的影響。大孔徑插件孔可使元件安裝更穩固,在振動或沖擊環境下不易松動。但過大的插件孔會削弱 PCB 板的機械強度,使電路板在受力時容易變形或斷裂。相反,過小的插件孔可能導致元件安裝困難,甚至因應力集中而損壞板材。

焊接工藝方面,插件孔大小影響著焊料用量和焊接質量。大孔徑插件孔需要更多焊料填充,若填充不均勻易出現虛焊、漏焊等問題;小孔徑插件孔對焊料的填充精度要求更高,否則會影響焊接效果。

二、激光焊錫技術在PCB插件孔的成熟應用

激光焊錫技術是一種先進的焊接方法,它利用高能量密度的激光束來加熱并熔化焊料,實現金屬間的連接。近年來,這項技術在PCB插件孔的應用中取得了顯著進展,為解決傳統焊接工藝中的挑戰提供了有效的解決方案。

在 3C 消費電子領域,手機、平板電腦等產品的 PCB 板高度集成化,插件孔尺寸微小且精度要求高。激光焊錫技術能夠精確控制焊料用量和焊接位置,滿足這些產品的高要求。在汽車電子領域,發動機控制單元、車載娛樂系統等對插件孔焊接質量要求嚴格,激光焊錫技術可保證在高溫、振動等惡劣環境下元件與電路板的可靠連接。

三、PCB插件孔激光焊錫的方式

激光錫絲焊接和激光錫膏焊接是常見的激光焊錫技術。激光錫絲焊接通過將激光聚焦在錫絲上使其熔化,填充到插件孔中,適用于各種尺寸插件孔。激光錫膏焊接則利用激光能量將錫膏熔化完成焊接,在高密度 PCB 板的插件孔焊接中優勢明顯。

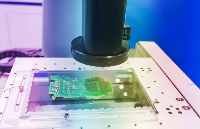

紫宸激光自主研發出了錫絲、錫膏、錫球及錫環激光焊錫機。可預先在焊接軟件中設置多段溫度區間,焊接時激光閉環溫控系統對焊點進行實時測溫,當焊點溫度達到設置溫度上限時,自動調整激光功率下降,防止焊點溫度過高而產生熱傷害。在PCB插件孔的自動化焊接加工中,具備如下優勢:

1.采用非接觸式焊接,無機械應力損傷,熱效應影響較小。

2.多軸智能工作平臺(可選配),可應接各種復雜精密焊接工藝。

3.同軸CCD攝像定位及加工監視系統,可清晰呈現焊點并及時校正對位,保證加工精度和自動化生產。

4.獨創的溫度反饋系統,可直接控制焊點的溫度,并能實時呈現焊接溫度曲線,保證焊接的良率。

5.激光,CCD,測溫,指示光四點同軸,完美的解決了行業內多光路重合難題并避免復雜調試。

6.保證優良率99%的情況下,焊接的焊點直徑最小達0.06mm,平均單個焊點的焊接時間更短。

7.X軸、Y軸、Z軸適應更多器件的焊接,激光焊錫應用更廣泛。

-

激光

+關注

關注

19文章

3250瀏覽量

64844 -

印刷電路板

+關注

關注

4文章

805瀏覽量

35324 -

焊錫

+關注

關注

0文章

280瀏覽量

18292 -

PCB電路板

+關注

關注

10文章

187瀏覽量

17411

發布評論請先 登錄

相關推薦

紫外激光器在PCB電路板中的應用解析

印刷電路板的焊錫問題有哪些

電路板焊錫設備在應用方面具有哪些特點

電路板加工救星?淺析PCB/FPC電路板激光切割機的應用

淺談pcb電路板吹孔缺陷產生原因

一文詳解半孔pcb電路板設計

激光焊錫電路板:pcb外觀檢查的技巧

激光焊錫在PCB電路板鍍銅工藝的應用

精密制造的未來:探索激光焊錫機在電路板生產中的應用

激光焊錫應用:插件孔的大小對PCB電路板的影響

激光焊錫應用:插件孔的大小對PCB電路板的影響

評論