為了改善上述蝕刻柱狀結構以及離子布植法制作面射型雷射的缺點,在1994年從德州大學奧斯丁分校獲得博士學位的D.L. Huffaker 首次發表利用選擇性氧化電流局限(selective oxide confined) 技術制作面射型雷射電流局限孔徑[7]。

該方法主要沿襲1990年首次由伊利諾大學香橫分校的J.M. Dallesasse 教授和N. Holonyak Jr.教授(紅、綠光LED 與紅光半導體雷射二極體發明人)團隊利用高鋁含量砷化鋁鎵(AlGaAs)材料中鋁組成比例的些微變化在高溫水蒸氣制程條件下所呈現的氧化速率顯著差異,借由控制不同磊晶層的鋁含量可以獲得不同的氧化深度,而原本可導電的砷化鋁鎵/砷化鋁(AlGaAs/AlAs)在氧化后轉變為不導電的氧化鋁絕緣層18],剩余未被氧化的區域仍可導電供電流注入,因此借由適當磊晶結構設計與材料組成控制,可以將選擇性氧化制程應用于砷化鎵系列材料導體雷射的電流局限用途[9]-[12]。

采用氧化局限法制作面射型雷射時因為氧化層的位置在磊晶成長時就已經設計好,可以緊鄰活性層,因此對于注入載子的局限效果比傳統離子布植法優異許多,也不至于因為高能離子轟擊太接近活性層導致缺陷密度過高及非輻射復合而影響元件發光效率。

選擇性氧化局限技術之主要概念,在于利用砷化鎵材料在加入高莫耳分率的鋁之后,所形成的砷化鋁鎵在高溫高濕環境下的氧化速率可以借由改變鋁的含量而獲得控制。通常可以在砷化鎵材料面射型雷射的共振腔附近成長一層鋁含量96%以上的砷化鋁鎵(Alo.96Gao.04As)層[13],經過蝕刻制程制作出柱狀結構并將該層高鋁含量的磊晶層暴露出來后,再放置于350°C至 500°C的高溫爐管(通常采用的氧化溫度在400°C到450°C之間以獲得適中的氧化速率并避免氧化終止后溫度劇烈變化造成應力使氧化層與上方磊晶結構破裂剝離),通入水蒸氣進行選擇性氧化制程,借由適當控制氧化速率與時間,可以決定剩余未被氧化的電流導通孔徑直徑大小,如此一來就可以將原本高鋁含量的磊晶層轉變為電流局限層。

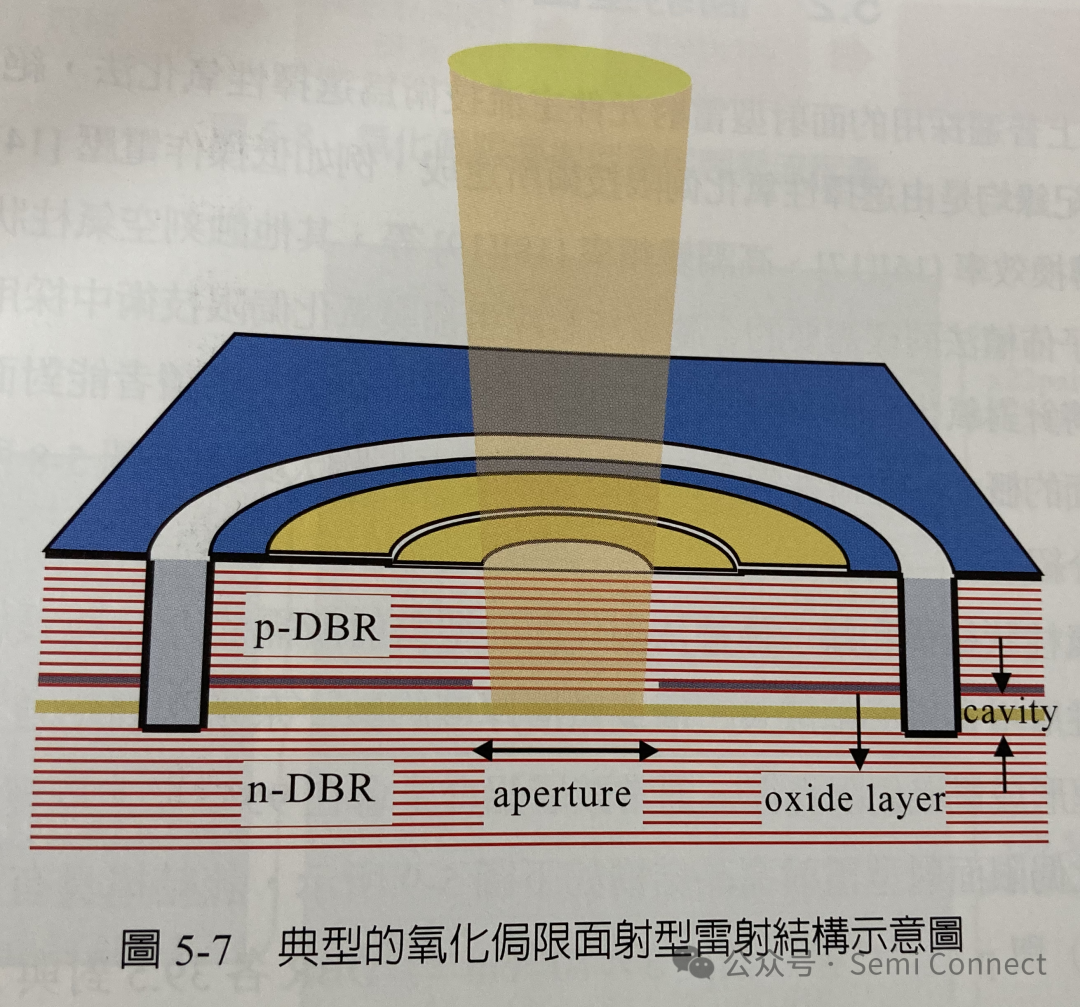

如下圖5-7所示即為一典型的面射型雷射結構,與蝕刻柱狀法相似處在于同樣需要進行蝕刻制程以便將緊鄰活性層發光區的高鋁含量砷化鋁鎵層暴露出來,供后續高溫水蒸氣進行氧化反應。

一般應用在高速光通訊傳輸模組面射型雷射制程的氧化局限層,通常只成長在面射型雷射結構上層P型布拉格反射器與活性層之間,提供注入電洞的電流局限以及所產生之雷射光的光場局限,也就是說采用選擇性氧化法制作面射型雷射可以同時獲得增益波導和折射率波導的效果。

如果是采用P型基板成長P側在下(p-side down)面射型雷射或者N型基板成長底部發光(bottom emission)面射型雷射,此時雷射光會從基板側的DBR發出,這時就需要在下方 DBR 與活性層之間也加入一層選擇性氧化層,提供雙層的電流局限能力,同時也可更有效的局限雷射光輸出。

目前絕大多數砷化鎵材料所制作的面射型雷射均可應用選擇性氧化技術來作為電流局限,以獲得較低的臨界電流值,同時其高溫操作特性、高頻調變特性以及可靠度也較蝕刻柱狀結構和離子布植法所制作的元件優異,因此已經成為紅光及紅外光面射型雷射制程技術主流。

-

元件

+關注

關注

4文章

950瀏覽量

36807 -

雷射

+關注

關注

0文章

23瀏覽量

10261 -

蝕刻

+關注

關注

9文章

419瀏覽量

15508

原文標題:氧化局限法

文章出處:【微信號:Semi Connect,微信公眾號:Semi Connect】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

P+F對射型光電傳感器

防爆型激光對射與隔爆型激光對射之間的優勢對比

防爆型激光對射的結構分析,它更適用于哪些領域

VCSEL基本結構 VCSEL激光器的特點

典型的氧化局限面射型雷射結構

典型的氧化局限面射型雷射結構

評論