聚焦產業鏈上下游企業研發設計、生產制造、運維服務、經營管理、供應鏈管理等場景,以場景為切入點梳理數字化轉型痛點需求,繪制重點行業、重點產業鏈數字化轉型場景圖譜(簡稱“一圖譜”),明確企業數字化轉型路徑,促進產業鏈上下游企業協同開展轉型升級。分場景梳理數據要素、知識模型、工具軟件、人才技能等數字化轉型要素清單(簡稱“四清單”,合稱“一圖四清單”),助力政產學研各界聯合攻堅場景數字化轉型關鍵難點。

No.1

場景參考架構

場景是制造業全生命周期的基本單元,也是供需雙方協同推進數字化轉型的紐帶。制造業數字化轉型可以轉化為多個更具操作性的場景轉型,通過打造標準化的數字場景解決方案,實現以場景轉型之“和”形成行業整體轉型之“解”。

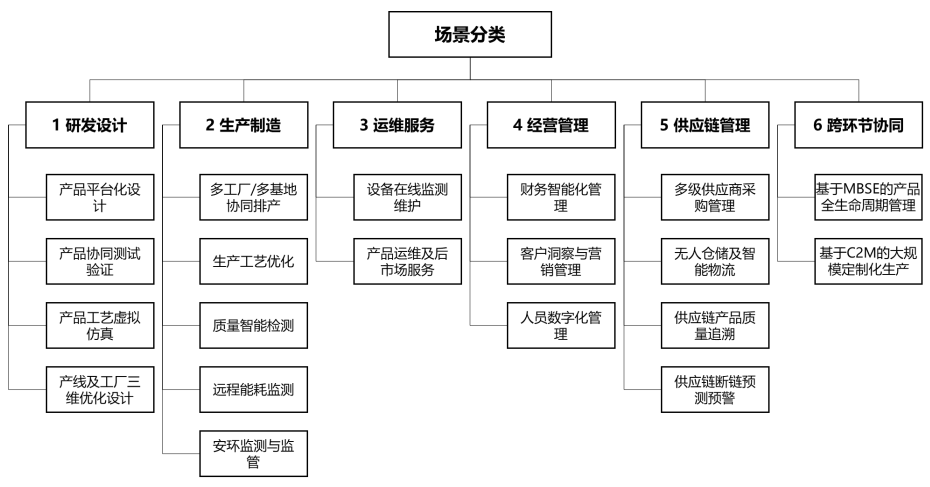

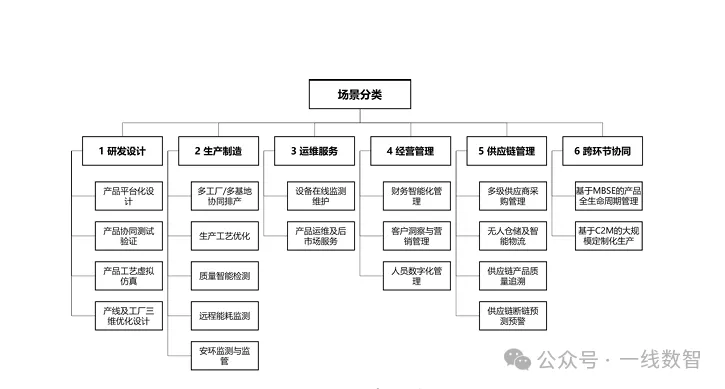

一、場景分類

基于企業或產業鏈創造價值的過程,將場景劃分為研發設計、生產制造、運維服務、經營管理、供應鏈管理等,同時區分跨環節協同類。具體如下:

1、研發設計:利用計算機輔助設計、數字化仿真、數字樣機、模型驅動設計等數字技術和工具,開展產品樣品或服務樣例設計和仿真,包含產品平臺化設計、產品協同測試驗證、產品工藝虛擬仿真、產線及工廠三維優化設計等細分場景。

2、生產制造:利用物聯網、計算機輔助生產、數字化制造執行系統等數字技術和工具,將原材料、零部件、能源、信息等批量轉化為產品或服務,包含多工廠/多基地協同排產、生產工藝優化、質量智能檢測、遠程能耗監測、安環監測與監管等細分場景。

3、運維服務:利用互聯網連接、數字化售后服務等,開展企業設備健康管理,并為客戶提供產品售后跟蹤和技術支持,包括設備在線監測維護、產品運維及后市場服務等細分場景。

4、經營管理:利用數字化技術手段和信息管理系統,對企業經營過程進行計劃、組織、指揮、協調和控制,包括財務智能化管理、客戶洞察與營銷管理、人員數字化管理等細分場景。

5、供應鏈管理:利用物聯網、大數據、人工智能等數字技術和企業資源計劃(ERP)、供應鏈管理(SCM)、客戶關系管理(CRM)等數字化工具,對產品從原材料采購到產品質量追溯全流程的計劃、過程進行管理,包括多級供應商管理、無人倉儲及智能物流、供應鏈產品質量追溯、供應鏈斷鏈預測預警等細分場景。

6、跨環節協同:應用數據集成、模型打通等方式,聯通企業不同業務管理環節,實現跨環節整體協同優化,包括基于系統工程(MBSE)的產品全生命周期管理、基于從消費者到生產者(C2M)的大規模定制化生產等細分場景。

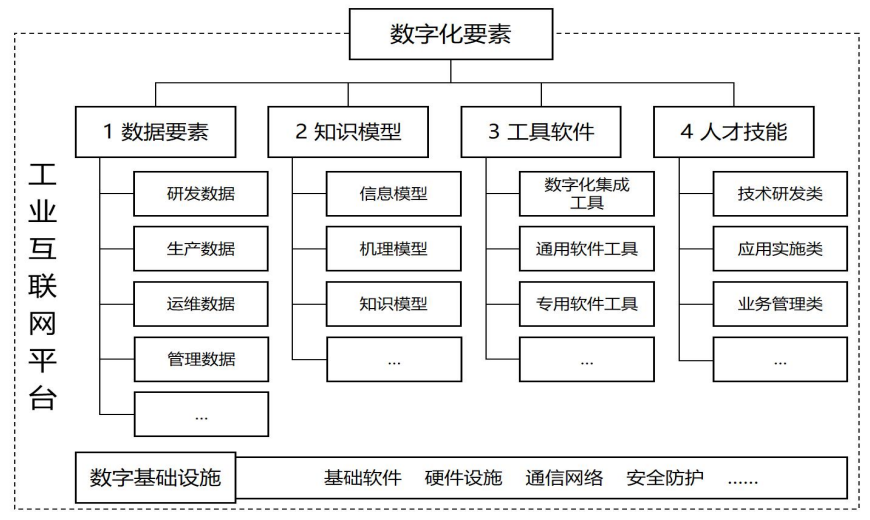

二、場景數字化要素

場景的數字化轉型需要相配套的數字化要素支撐。圍繞場景轉型所需的“人、機、料、法、環”等資源,將場景數字化要素劃分為數據要素、知識模型、工具軟件、人才技能等4類要素以及數字基礎設施保障。

1、數據要素:以電子形式存在,利用運算、挖掘、建模等方式,支撐實際生產經營業務活動并發揮重要價值,是場景數字化轉型的關鍵驅動要素。

2、知識模型:利用數據挖掘、機器學習、人工智能等技術,對場景中對象、現象和原理進行數字化、結構化處理,形成反映工業機理、業務邏輯等現實場景的算法、數據結構或數字模塊等,是場景數字化轉型的重要載體。

3、工具軟件:場景數字化轉型所需的各類數字化工具,包括數字化集成工具、通用軟件工具、專用軟件工具等,是場景數字化轉型的關鍵支撐要素。

4、人才技能:場景數字化轉型過程中相關決策者、管理者、執行者等應當具備的關鍵能力要求,包含技術研發類、應用實施類、業務管理類等所需相關技能,是場景數字化轉型的關鍵保障要素。

三、場景數字化協同

依據數字化轉型場景圖譜,通過工具打通、數據互連、模型互認等要素連接,暢通場景間工具鏈、數據鏈、模型鏈等數字主線,實現產業鏈上下游各環節以及企業內研、產、管、服等各類業務活動的數字化貫通和網絡化協同。通過提質、降本、節能等價值標簽明確場景轉型成效,將數字化語言轉化為企業管理語言,更高效助力企業實現精益化管理。

?

No.2

典型場景示例

一、研發設計

1、產品平臺化設計

引導企業應用云化軟件工具,按需訂閱產品設計、仿真模擬等軟件服務,提升產品設計和仿真效率,降低軟件運維成本。鼓勵企業應用基于AI的創成式設計軟件工具,構建設計模型、仿真模型等數據集,開展模型訓練,快速生成固定參數和約束條件下的產品結構性能設計方案,實現產品敏捷研發。

2、產品協同測試驗證

鼓勵制造業企業開展協同設計,支持企業建設協同設計平臺,集成常用研發設計軟件和產品模型庫,打造統一在線協同研發環境,整合需求開發、產品結構設計、功能性能仿真等環節,聯合配套零部件企業基于平臺開展協同測試驗證,縮短產品設計和求解時間。鼓勵企業應用數字孿生技術構建產品數字樣機,利用云平臺存儲和共享數字樣機數據,支撐跨部門、跨區域實時訪問和性能評估,通過機器學習快速定位數字樣機潛在問題,降低中試成本。

3、產品工藝虛擬仿真

引導企業利用虛擬現實、增強現實技術,在數字化環境中創建產品加工過程的仿真模型,結合人工智能算法和大數據分析,根據產品特征和生產要求,模擬產品實際生產過程的工藝參數,自動生成工藝加工路線,實現工藝過程快速設計優化。

4、產線及工廠三維優化設計

鼓勵企業基于數字孿生建立工廠、產線、物流系統的數字化模型,開展虛擬環境下的仿真分析,靈活調整設備位置、產線走向等,對工廠生產運作進行可視化設計、驗證,實現產線性能、生產流程和資源配置的優化。

二、生產制造

1、多工廠/多基地協同排產

支持企業應用基于工業互聯網平臺的訂單管理工業APP,集成集團采購、生產、倉儲等多環節數據,建立統一的生產計劃管理體系,結合各工廠產能情況,綜合制定跨工廠/跨基地生產訂單執行計劃,實現集團效益的最大化。

2、生產工藝優化

支持企業部署分布式控制系統(DCS)、先進控制系統(APC)、實時優化控制系統(RTO),構建推廣基于數字孿生、大模型的產線智能控制應用,以大模型方式比較不同生產條件下產品收率變化情況,形成最佳工藝參數控制策略,疊加數字孿生技術,支撐制造過程傳感、監測與自適應控制等,實現生產工藝、裝備調參、物料平衡等生產作業的智能化提升。

3、生產流程優化

支持企業開發部署高級計劃排產系統(APS),基于云平臺打通設計、計劃、加工、檢測等數據并實時分析。鼓勵企業按需打造柔性生產應用,根據生產執行情況,實時監控計劃異常,提供可視化的插單、異常處理機制,支持基于約束規則的最優生產能力配置,并在業務持續運行中智能優化排程與調度模型,實現模型在車間智能排產與調度系統中固化及復用。

4、質量智能檢測

鼓勵企業應用基于工業互聯網平臺的質量管理工業APP,建立貫穿產品全生命周期的質量管控體系,融合機器視覺、缺陷機理分析、工業大模型、標識解析等,開展產品質量在線檢測與分析,快速識別缺陷種類與影響因素,推動產品全生命周期質量精準追溯,實現產品迭代優化。

5、遠程能耗監測

鼓勵企業部署基于工業互聯網平臺的能耗管理工業APP,應用智能傳感、大數據等技術,開展全環節能耗數據可視化監測,建立能效平衡與優化模型,進行能源平衡智能優化分析,結合大模型、尋優算法等技術,實現工廠能源綜合平衡與優化調度,提高企業綠色化水平。

6、安環監測與監管

鼓勵企業部署基于工業互聯網平臺的安環管理工業APP,采用智能傳感、機器視覺、大數據分析等技術,動態感知危化品、危險環節、污染源等各類安環風險,開發安全生產風險監測與污染物管理模型,實現智能預測、預警及全過程檢測,提高企業安全生產水平。

三、運維服務

1、設備在線監測維護

鼓勵企業部署基于工業互聯網平臺的設備管理工業APP,運用機器學習、人工智能等技術進行在線診斷,智能分析設備狀態并進行預測性維護,提升設備可靠性和運營效率,實現長期的成本節約。

2、產品運維及后市場服務

鼓勵企業搭建工業互聯網平臺,結合人工智能等技術,實現對產品配件采購、庫存和物流的可視化管理與分析,并通過平臺管理產品信息,探索提供設備租賃與產能共享等一站式配套服務,促進資源共享,優化資源配置,提高設備利用效率。鼓勵企業開展平臺化設計、定制化服務、供應鏈管理和產品全生命周期管理等服務,探索產品服務化、工程服務化和知識服務化等創新服務模式,加快企業沿產業鏈向高附加值環節躍升。

四、經營管理

1、財務智能化管理

面對企業財務管理流程長、重復工作多、人為失誤不可避免等問題,鼓勵企業針對財務管理,應用機器人流程自動化(RPA)技術改進流程,推動重復性工作的自動化處理,減少人工操作和失誤。引導集團型企業部署統一的財務管理平臺,推動財務管理系統與業務系統集成,支持基于平臺的線上實時協作管理,實現業務活動全流程資金及時響應。

2、客戶洞察與營銷管理

引導企業基于人工智能、大數據等技術構建商業智能(BI),通過集成客戶關系管理(CRM)、辦公自動化(OA)、企業資源計劃(ERP)等不同業務信息系統,開展經營數據匯聚和經營分析模型應用,快速分析客戶需求,識別高價值客戶群體,實現基于模型的客戶洞察與營銷智能決策。

3、人員數字化管理

支持企業部署云化人員績效管理系統,實時記錄績效表現,并分析績效趨勢和問題。部署在線學習平臺和數字化培訓工具,依托虛擬現實、增強現實等技術,實現虛擬化環境下的知識和操作技能學習,并在線追蹤學習進展,提高人員培訓效率。

五、供應鏈管理

1、多級供應商采購管理

支持企業構建基于工業互聯網平臺的多級供應商采購管理系統,基于模型優化供應資源結構,將一級供應商管理延伸至二級供應商或多級供應商,引導一級、二級供應商上鏈用鏈,開展多級供應商臺賬管理,應用大數據分析技術開展供應商尋優,及時備份關鍵供應節點,開展供應商提前接入,保障零部件的質量穩定、交付及時,提升最終成品綜合性能。

2、無人倉儲及智能物流

支持企業基于數字化平臺開展訂單全流程跟蹤,建設自動化立體倉庫和無人搬運車(AGV),重點部署和打通生產計劃、倉儲管理等環節,應用大數據分析技術優化倉儲布局和出入庫管理,基于模型算法開展貨物裝載、卸載、搬運的路徑優化,提高倉儲物流效率,實現訂單精準配送和準時交付。

3、供應鏈產品質量追溯

支持企業利用數字化供應鏈開展售后質量追溯,打通出廠產品和供應鏈系統數據,實時響應用戶產品維保需求,針對反饋的產品數據開展大數據分析,為產品研發設計階段的參數優化提供依據,提升產品售后服務滿意度和交付質量,增強用戶粘性。

4、供應鏈斷鏈預測預警

鼓勵企業建立供應鏈數據監測系統,整合企業資源計劃、生產執行、倉儲管理、客戶管理等系統數據,利用大數據建模構建供應鏈風險評估模型,針對供應商交貨延遲、物流運輸堵塞等關鍵指標設定報警閾值,實現供應鏈斷鏈的提前報警以及應急調度。

六、跨環節協同

1、基于MBSE的產品全生命周期管理

支持企業開展產品全生命周期管理,構建基于模型的系統工程(MBSE)平臺工具,支持各類產品模型在需求、設計、分析、驗證等全生命周期貫通,并進一步與產品實時運維數據相結合,實現基于全生命周期數據和模型集成融合的智能決策,進而達到產品最優設計、最優制造和最優運維。

2、基于C2M的大規模定制化生產

鼓勵企業搭建工業互聯網平臺,構建用戶參與設計的功能模塊,打造可以模塊化編排的數字工藝和柔性產線,建設按需生產的彈性供應鏈系統,打通用戶訂單、生產計劃、采購管理、加工生產、物流管理等數字化系統,實現用戶可自行搭建產品、工廠可按需柔性生產、配送可按時指定送達。

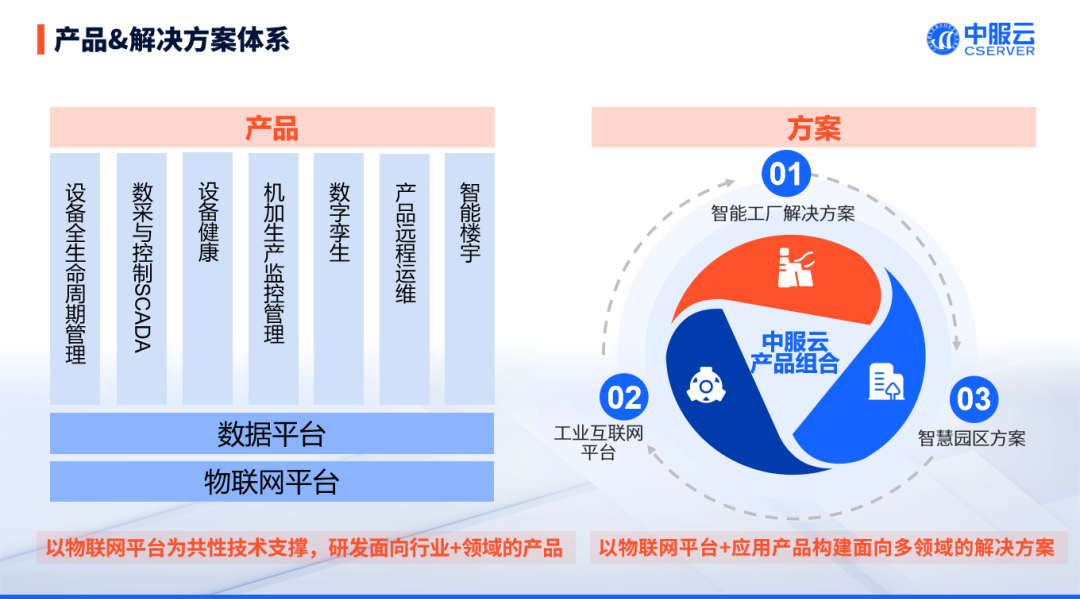

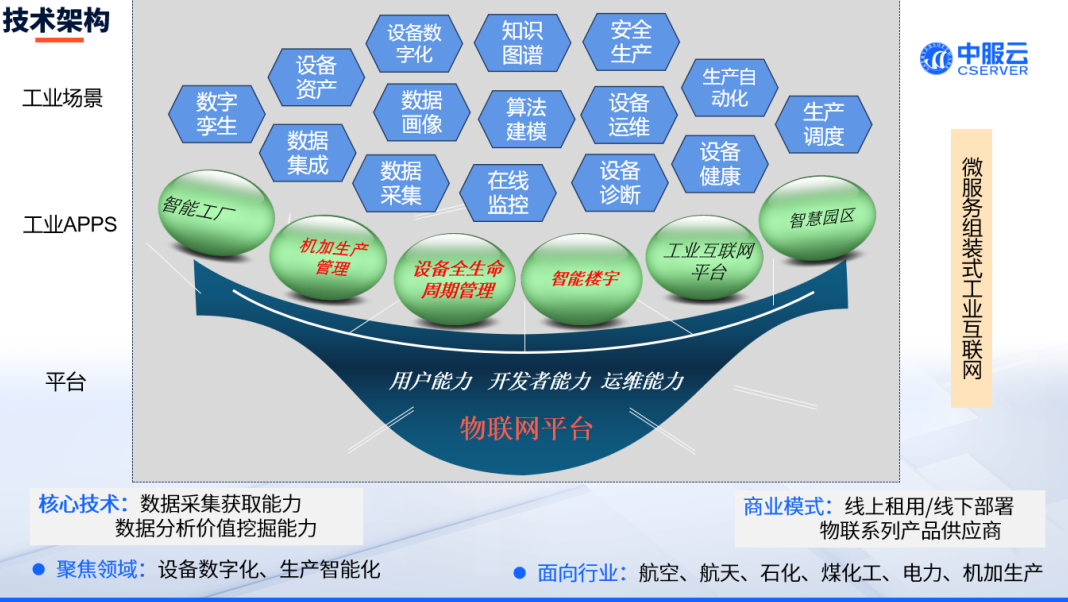

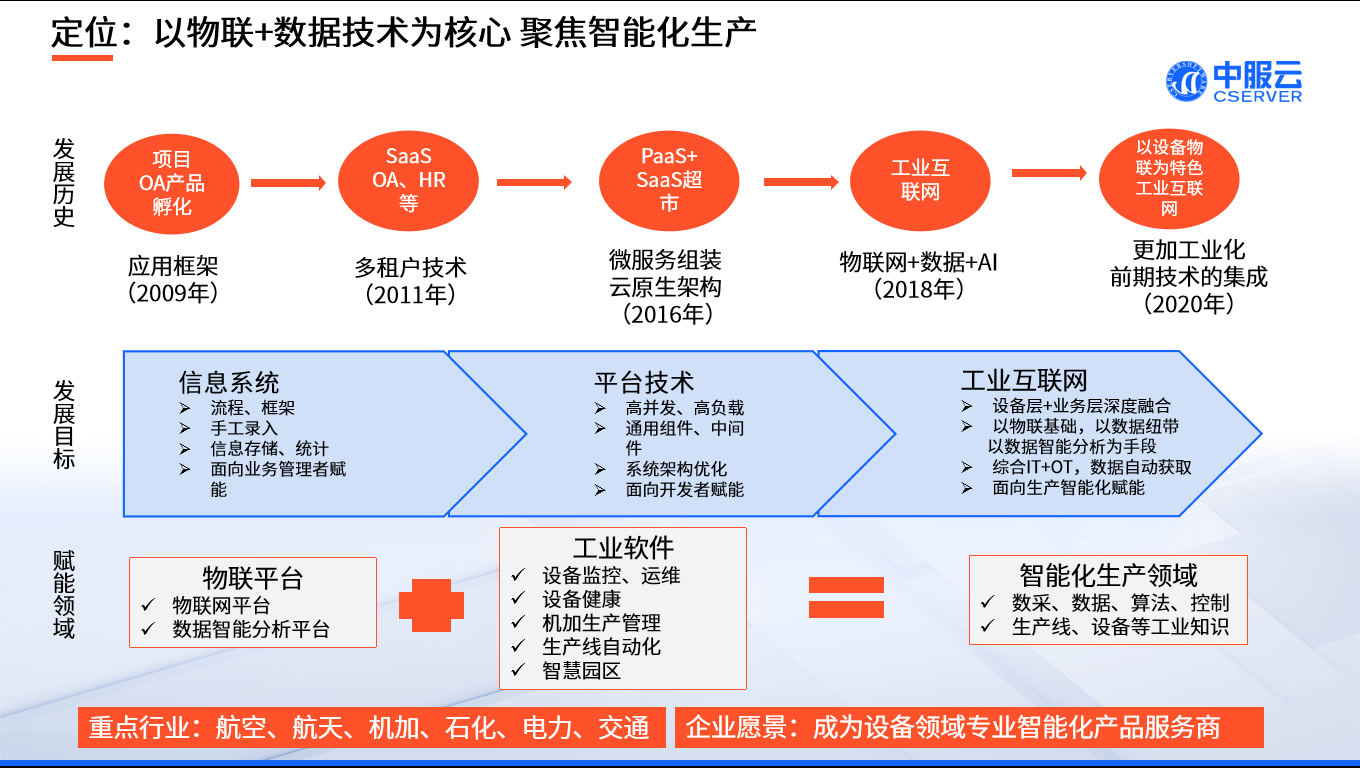

中服云產品&解決方案

審核編輯 黃宇

-

數字化

+關注

關注

8文章

8854瀏覽量

62168 -

工業互聯網

+關注

關注

28文章

4330瀏覽量

94269

發布評論請先 登錄

相關推薦

智慧工廠:制造業數字化轉型的新引擎

工信部|制造業企業數字化轉型典型場景

工信部|制造業企業數字化轉型典型場景

評論