1綜述

電動汽車驅動電機及其控制系統是電動汽車的心臟,是把電能轉化為機械能來驅動車輛的部件。它的任務是在駕駛人的控制下,高效率地將動力電池的能量轉化為車輪的動能,或者將車輪上的動能反饋到動力電池中。電能和機械能的相互轉化在電機轉子和定子間的氣隙形成。

2純電動汽車電動機驅動系統分類

單電動機:有差速減速器,無離合器和傳動裝置,需要低速大轉矩且速度變化區域大的電動機,電動機與逆變器的容量大。

雙電動機:前后驅動和雙輪轂電動機兩類,雙輪轂電動機及逆變器制造成本高。

四輪轂電動機:結構更緊湊,效率最高。

3新能源汽車驅動電動機需滿足的性能

汽車運行功能、舒適性、適應環境、一次充電的續駛里程、耐溫、耐潮濕、噪音低、結構簡單、維修方便等。

(1)低速大轉矩特性及較寬范圍內的恒功率特性

(2)在整個運行范圍內的高效率、低損耗

(3)體積小,重量輕

(4)可靠性好、耐溫和耐潮性能強,能夠在較惡劣的環境下長期工作。

(5)價格低

(6)高電壓(盡量高電壓,減小電機尺寸和線束尺寸,降低逆變器成本)

(7)電氣系統安全性高(符合相關車輛電氣控制安全性能的標準和規定。)

(8)高轉速(體積小,重量輕)

(9)在車輛減速時實現制動能量回收并反饋蓄電池。

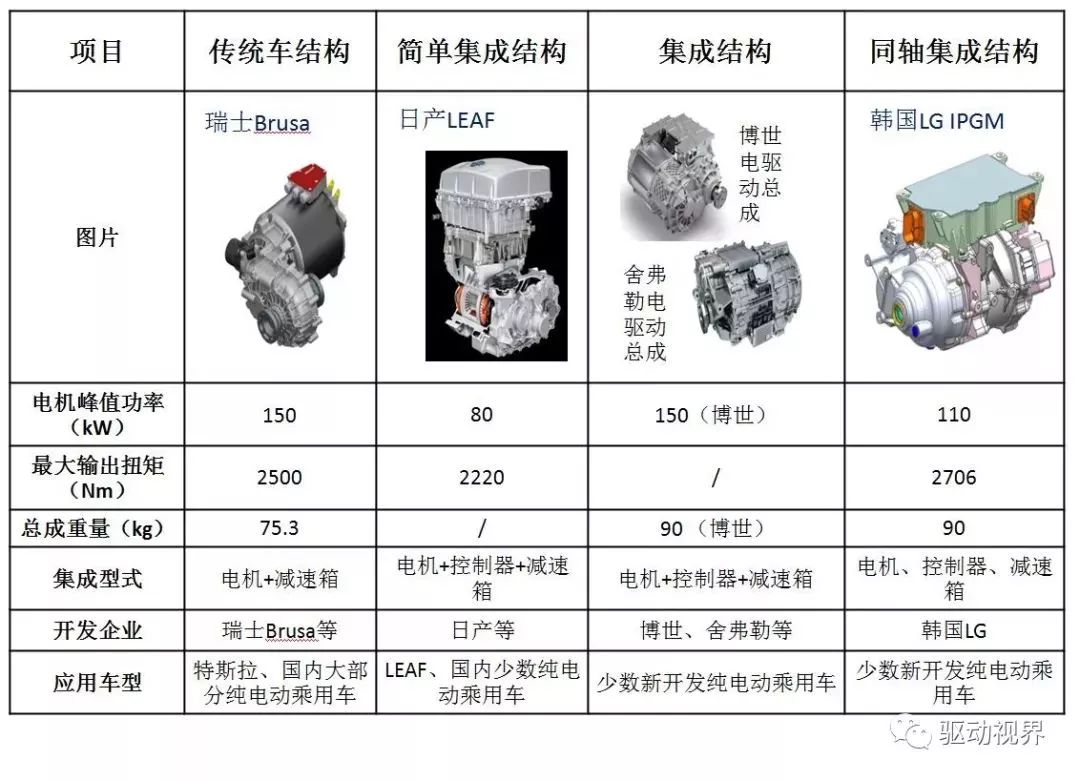

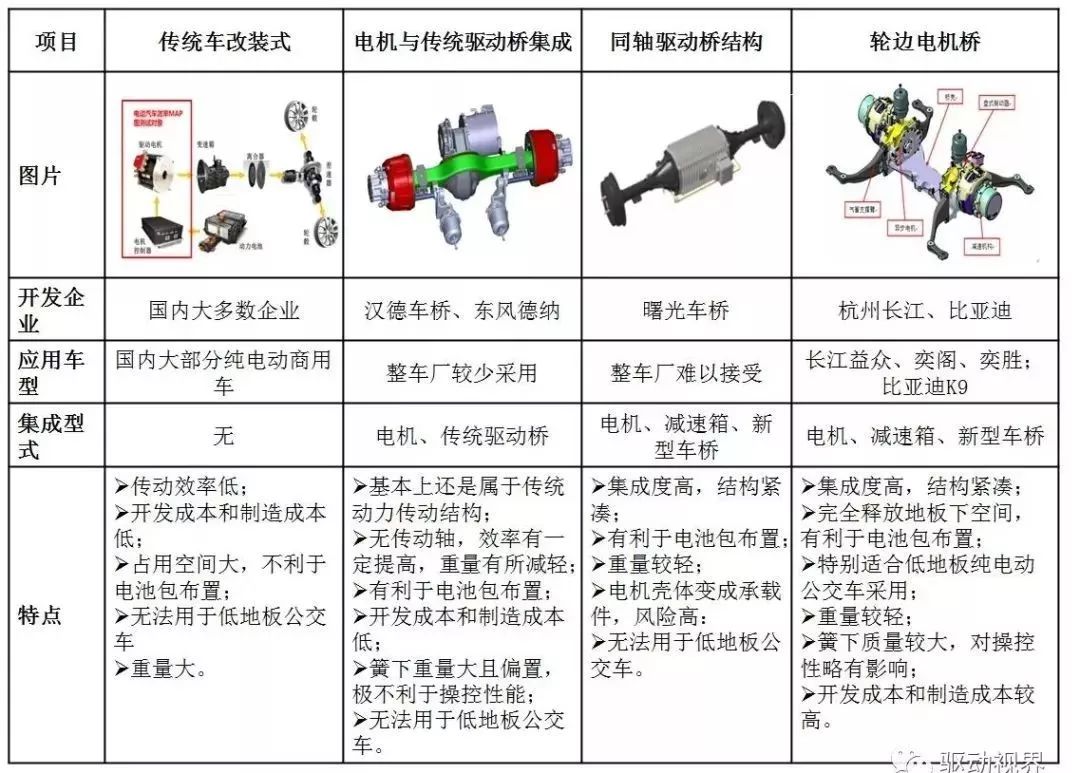

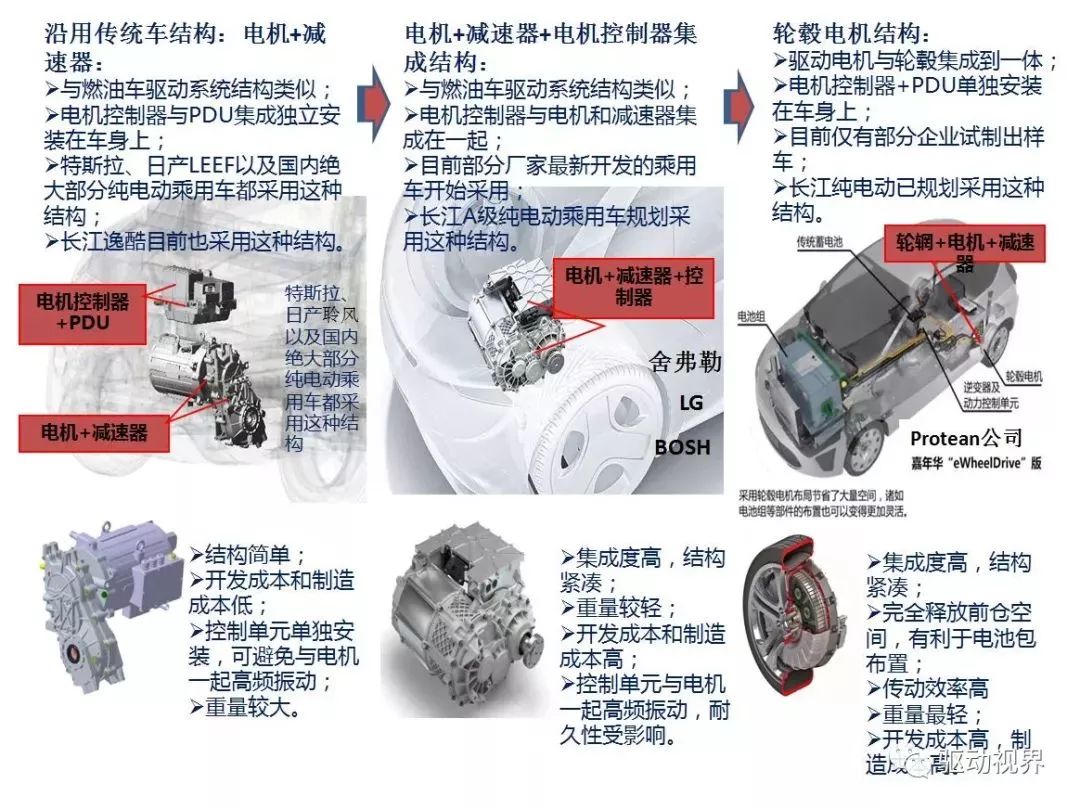

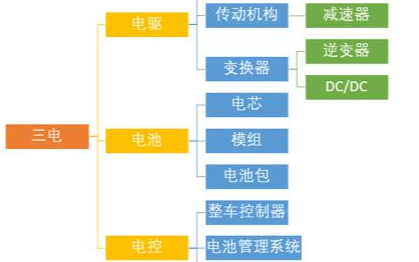

4電驅動系統的結構形式

(1)傳統的驅動系統

電動機替代發動機。

仍然采用內燃機汽車的傳動系統,包括離合器、變速器、傳動軸和驅動橋等總成。

有電動機前置、驅動橋前置(F-F),電動機前置、驅動橋后置(F-R)等各種驅動模式。

結構復雜,效率低,不能充分發揮電動機的性能。

(2)簡化的傳統驅動系統

采用固定速比減速器,去掉離合器,可減少機械傳動裝置的質量、縮小其體積。

(3)電動機—驅動橋整體式驅動系統

與發動機橫向前置、前輪驅動的內燃機汽車的布置方式類似。

把電動機、固定速比減速器和差速器集成為一個整體,兩根半軸連接驅動車輪。

傳動機構緊湊,傳動效率較高,安裝方便,在小型電動汽車上應用最普遍。

(4)雙電動機驅動系統

采用兩個電動機通過固定速比減速器分別驅動兩個車輪。

每個電動機的轉速可以獨立的調節控制,便于實現電子差速,不必選用機械差速器。

電子差速器的優點是體積小、質量輕,在汽車轉彎時可以實現精確的電子控制,提高電動汽車的性能;其缺點是由于增加了電動機和功率轉換器,增加了初始成本,而且在不同條件下對兩個電動機進行精確控制的可靠性需要進一步發展。

(5)內轉子電動輪驅動系統

電動機裝在車輪內,形成輪轂電動機,可進一步縮短從電動機到驅動輪的傳遞路徑。

采用高速內轉子電動機(約10000r/min),需裝固定速比減速器降低車速。一般采用高減速比行星齒輪減速裝置,安裝在電動機輸出軸和車輪輪緣之間,且輸入和輸出軸可布置在同一條軸線上。

高速內轉子電動機具有體積小、質量輕和成本低的優點,但它需要加行星齒輪變速機構。

(6)外轉子電動輪驅動系統

采用低速外轉子電動機,可完全去掉變速裝置。

電動機外轉子直接安裝在車輪輪緣上,電動機轉速和車輪轉速相等,車輪轉速和車速控制完全取決于電動機的轉速控制。

低速外轉子電動機結構簡單,無需齒輪變速傳動機構,但其體積大、質量大、成本高。

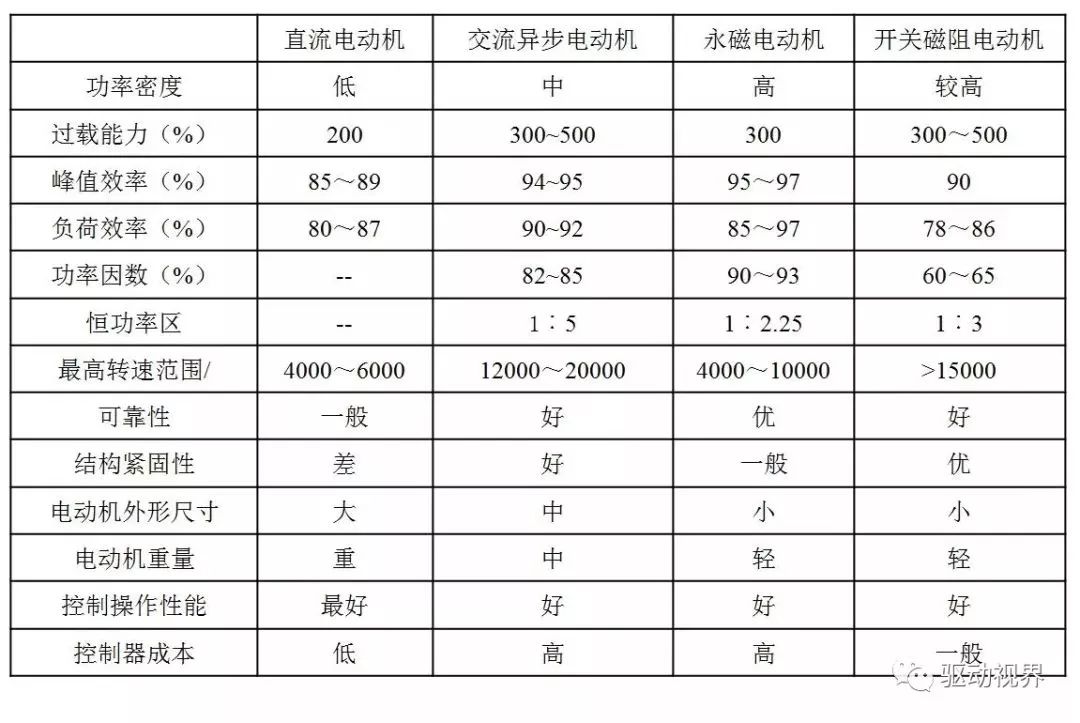

5直流電動機

優點:起步加速牽引力大,控制性能好,控制系統簡單,成本低。

缺點:機械轉向器會產生火花,轉速不能太高,過載能力、轉速范圍、功率體積比、功率質量比、系統效率、使用維護等受到限制。

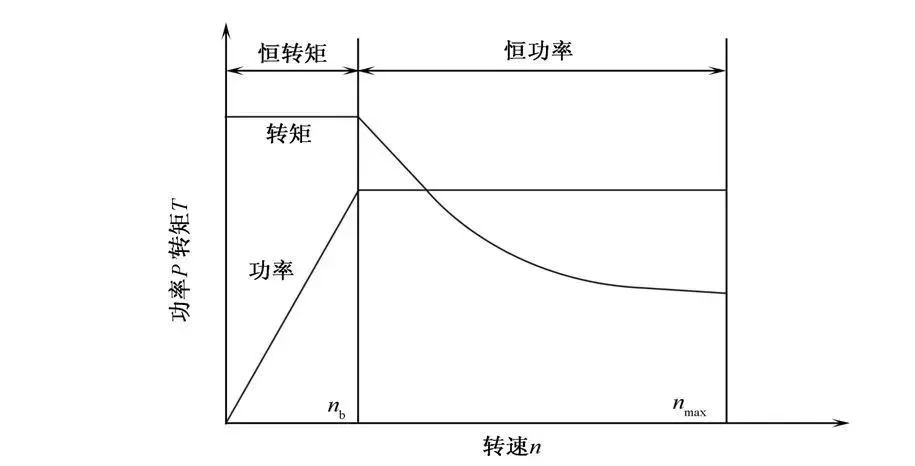

直流電動機的驅動特性

在恒轉矩區,勵磁電流保持不變,改變電樞電壓控制轉矩。

在恒功率區,電樞電壓保持不變,改變勵磁電流或弱磁控制轉矩。

直流電動機的驅動特性

電動汽車專用的直流電動機應具有的特點

電樞軸要延長,便于安裝測速脈沖發生器和推力軸接頭。

轉子直徑要設計的小些,軸長要設計的長些。

為了便于散熱,電樞槽要比實際多一些。

為了換向器片、電刷等的定期檢查和維護,檢查口應制造的大些。

由于震動,為了防止電刷的誤動作,應提高電刷的預壓緊力。

電動汽車專用的直流電動機需要考慮的事項有:耐高溫性、抗震動性、低損耗性、抗負荷波動、小型輕量化、解決免維護性等。

6交流電動機

(1)同步電動機:轉子轉速與定子旋轉磁場的轉速相等。

又分為繞線式和永磁式。

(2)異步電動機:轉子轉速不等于定子旋轉磁場的轉速。

優點:結構簡單,價格便宜,運行可靠,維護方便,效率較高。

缺點:功率因數低。

電動汽車用交流異步電動機具有以下特點:

高速低轉矩時運轉效率高。

低速時有高轉矩,并有寬泛的速度范圍。

易實現轉速超過10000r/min的高速旋轉。

小型輕量化。

高可靠性。

制造成本低。

控制裝置的簡單化。

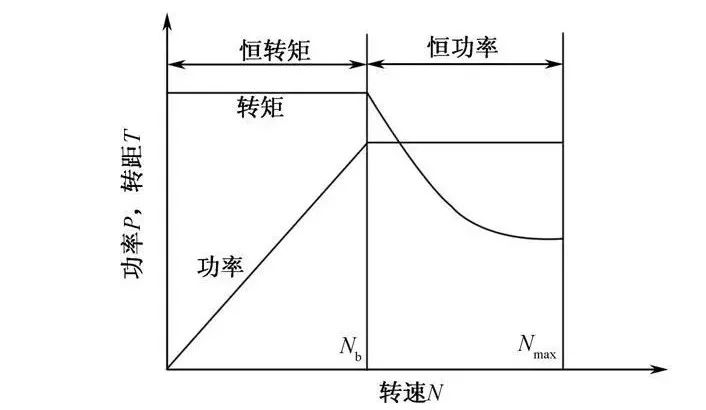

永磁同步電機的驅動特性

異步電動機是多變量系統,電壓、電流、頻率、磁通、轉速相互影響。

異步電動機的調速控制:矢量控制,直接轉矩控制,轉速控制,變頻恒壓控制,自適應控制,效率優化控制等。

7永磁電動機

根據輸入電動機接線端的電流種類可分為:永磁直流電動機,永磁交流電動機(永磁無刷電動機,沒有電刷、滑環或換向器)

根據輸入電動機接線端的交流波形永磁無刷電動機可分為:永磁同步電動機、永磁無刷直流電動機

現有的永磁電動機可分為永磁直流電動機、永磁同步電動機、永磁無刷直流電動機和永磁混合式電動機四類(后三種稱為永磁無刷電動機)。

根據永磁體在轉子上的位置不同,永磁同步電動機可分為:內置式永磁同步電動機(SPM)、外置式永磁同步電動機(IPM)

需要研究解決的問題:

(1)電動機效率:低速效率較低。

(2)電動機的弱磁能力:轉速升高,電機電壓升高,要繼續升高轉速,只有調節定子電流來等效弱磁提高轉速。磁路磁阻較大,弱磁能力較小。

優點:

較高的“功率/質量”比(轉子上無繞組、無銅耗、磁通量小,在低負荷時鐵損很小)。

更高的頻率、更大的輸出轉矩。

電機的動態性能好。

電機的極限轉速和制動性能等都優。

其冷卻系統相對比較簡單。

恒轉矩區比較長。

電機最高轉速較高,能達到10000r/min。

功率密度高、調速性能好。

在寬轉速范圍內運行效率高(90%~95%)。

缺點:

磁通量調節比較困難。

控制系統變得更加復雜,而且增加了成本。

永磁電機的功率范圍較小。

震動、高溫和過載電流作用時,可能會使永磁材料的導磁性能下降或發生退磁想象。

電機造價較高。

永磁材料會有退磁效應。

抗腐蝕性差。

永磁材料磁場不可變,要想增加電機的功率,其體積會相應地增大。

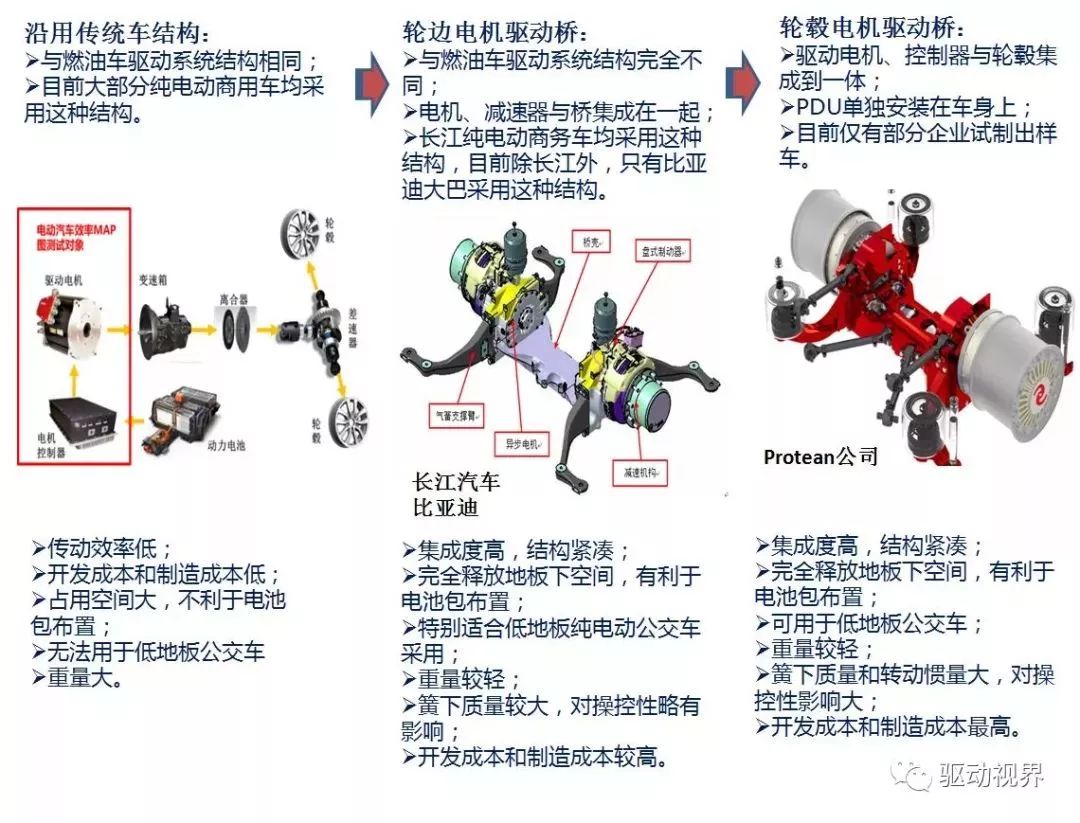

8輪轂電動機

輪轂電動機的驅動方式

(1)減速驅動方式

特點:可高速運行,可選內轉子電動機,有減速器。

優點:有較高的功率和效率比,體積小,重量輕,扭矩大,爬坡性能好,低速轉矩平穩。

缺點: 難實現液態潤滑,此輪磨損快,壽命短,不易散熱,噪聲大。

(2)直接驅動方式

特點:多采用外轉子,要求電動機低速轉矩大,調節范圍寬。

優點:無減速器,結構緊湊、簡單、軸向尺寸小,效率較高,響應較快。

缺點:起步、迎風、爬坡、大負荷行駛需要大電流,易損壞電池和永磁體,效率峰值區小,負荷電流超過一定值后效率急劇下降。

使用輪轂電動機驅動系統的汽車具有很多優勢:

(1)動力控制由硬連接改為軟連接形式。

(2)各電動機輪的驅動力直接獨立可控,動力控制更靈活、方便。

(3)容易實現各電動機的電氣制動、機電復合制動和制動能量反饋。

(4)底架結構大為簡化,整車總體布置和車身設計自由度大。若在四輪電動機驅動系統導入線控四輪轉向技術(4WS),車輛轉向行駛性能提升,轉彎半徑減小,甚至可以零半徑轉向。

輪轂電機的技術優點:

省略大量傳動部件,讓車輛結構更簡單,有利于電池包布置,對地板布置有利,使地板結構更簡單;

傳動效率高;

重量輕;

可實現多種復雜的驅動方式。

輪轂電機的技術缺點:

輪轂電機較大幅度地增大了簧下質量,同時也增加了輪轂的轉動慣量,這對于車輛的操控性能是不利的。

電制動性能有限,維持制動系統運行需要消耗不少電能;

由于輪轂電機系統的電制動容量小,不能滿足整車制動性能的要求,都需要附加機械制動系統;

沒有了傳統內燃機帶動的真空泵,就需要電動真空泵來提供剎車助力,但也就意味了有著更大的能量消耗;

輪轂電機工作的環境惡劣,面臨水、灰塵等多方面影響,在密封方面也有較高要求,同時在設計上也需要為輪轂電機單獨考慮散熱問題。

-

電動汽車

+關注

關注

156文章

12188瀏覽量

232462 -

新能源汽車

+關注

關注

141文章

10625瀏覽量

100128

原文標題:技術丨電動汽車電驅系統分類、技術趨勢和主流電驅系統介紹

文章出處:【微信號:gh_f5227855ca21,微信公眾號:中汽汽車電子電器信息】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

電動汽車驅動電機的選配原則研究

電動汽車的高性能運行離不開這項試驗

新能源電動汽車四驅系統詳解_電動汽車四驅特斯拉

擴聲系統有什么組成_擴聲系統分類

電動汽車電驅系統分類、技術趨勢和主流電驅系統介紹

電動汽車電驅系統分類、技術趨勢和主流電驅系統介紹

評論