上海汽車是華東地區最大的汽車生產商,通過與美國通用汽車及德國大眾汽車的廣泛合作進行技術積累。在2006年10月,上汽正式發布了首款自主品牌中高檔轎車榮威(Roewe)750。從那時起,上海汽車逐漸走上了高速發展的道路。現在,上海汽車旗下的榮威和MG這兩個品牌也逐漸為人所熟知,并用5年的時間實現了年銷量20萬臺的目標。對于一個快速成長的汽車生產商,我們對其產品質量及研發能力有著十足的好奇。今天請隨我一起走進上海汽車臨港工廠一探究竟吧!

● 關于上海汽車臨港工廠

上汽在自主品牌有上海、南京、英國三個制造基地,上海臨港制造基地目前的生產規模為20萬輛/年,南京浦口現在月產量已經超過1萬輛,而英國制造基地主要生產MG品牌車型。此次我們參觀的是上海汽車的臨港工廠。

整個臨港工廠面積達到120萬平方米,目前投入生產的一期工廠占地67萬平方米,現在已投資25億元人民幣,后續還有38個億投入,總計63億人民幣。榮威950、榮威550、MG6、MG3、E50都是在臨港工廠生產的。

● 沖壓車間

臨港工廠沖壓車間主要設備有1條開卷落料線和3條全自動沖壓生產線。設備總投資為4.1億元。其中,最先進的是日本小松設計制造的5000T全集成橫桿式高速伺服沖壓線。此沖壓線的SPM(每分鐘理論沖壓次數)為12.1,ASPM(每分鐘平均沖壓次數)為7.2,比另外兩條濟南二機床廠設計制造的沖壓線效率提高近一倍。

三條主要的沖壓線

上汽采用的沖壓線是國內比較常見的濟南二機床廠制造的沖壓線及日本小松制造的沖壓線。

【日本小松設計制造的5000T全集成橫桿式高速伺服沖壓線工作實況】

沖壓車間見聞

上海臨港工廠生產采用的鋼板是由寶鋼生產的,這也是大多數國內車企的選擇。在臨港工廠沖壓車間有各種電子看板,車間生產效率及工位故障點的情況一目了然。

● 焊裝車間

臨港工廠焊裝車間目前生產三個平臺下的四款車型,包括榮威950、榮威550、MG6、MG3。年底將增加今年在上海車展上發布的MG CS SUV概念車的量產車型。車間按照工藝區域劃分為底板、側圍、總拼、門蓋、表調五大工藝區域。

分拼焊接線

和其他自主車企的焊裝車間類似,分拼焊接線的工人較多。分拼線屬于勞動密集型區域。分拼焊接線焊接完成的各車身分拼(車頂、側圍、底板等)將通過人工或自動的方式運輸到主拼增焊線上進行全自動車身焊接,形成我們常見的白車身。

主拼增焊線與Opengate 8機械臂全自動車身焊接

臨港工廠主拼增焊線的自動化程度較高。就MG3下車體主拼增焊線而言,焊點總數為312個,已實現100%的自動化焊接。

臨港工廠的生產線是柔性生產線,能夠在同一條生產線上生產不同的車型。生產線上采用的Opengate技術使得各車身分拼部分(地板總成、側圍總成、前中后梁)能夠一次拼合成型,從而使得車身尺寸及質量得到保證。目前Opengate工位共由IP、ZP、BP三種Gate(相當于3個平臺的車型)及8臺機器人組成,可以實現三種車型自由切換的柔性生產目的。該工位最終可以擴展成為4副Gate,實現四種車型的柔性生產。這也為AS-21的投產提供了技術保證。

激光車頂焊接

值得一提的是,上汽臨港工廠的生產線帶有車頂激光焊接的能力。我們熟悉的榮威950的車頂落水槽就是使用激光焊接工藝焊接的,激光焊接長度為3200mm。

表面調整線

白車身焊接完成后會被送到表調線,即表面調整線。在此,工人會對車身表面進行檢查和調整并安裝四門兩蓋,然后運送到油漆車間。

車間人員帽子顏色的含義

據介紹,在臨港工廠的車間里通過頭頂上的帽子就能判斷這個人的工種。感興趣的請看下圖的描述。

● 油漆車間

臨港工廠的油漆車間最大產能為40JPH(每小時40臺),單班年產量8萬余輛。2010年2月開始兩班生產。

臨港工廠的油漆車間采用水性中涂和水性色漆的先進工藝,在國內屬于領先水平。相同的水性漆工藝也只有奔馳等高端豪華車品牌在使用。水性漆的使用能減少碳氫化合物的排放,有利于環保。

電泳工序

大多說批量生產的汽車,白車身所涂上的第一層油漆都是電泳漆。電泳漆的好處在于漆膜細致均勻,能使工件的空腔、焊縫、邊緣耐腐蝕性顯著提高。

中涂工序

電泳以后的白車身會進行第二層油漆的噴涂,工廠里稱為“中涂”,也即是我們平時說的“底漆”。

FANUC P500噴漆機器人

完成中涂的噴涂后便會接著進行色漆和清漆的噴涂。噴涂采用是FANUC設計制造的全自動P500機器人。

自動化底盤噴膠

車身底部分密封膠是采用機器人自動噴涂的,自動化程度較高。

噴涂質量檢查

車身每上一層油漆都需要經過相應的修飾和噴涂質量檢查。完成電泳、中涂、色漆、清漆四層油漆的噴涂及質量檢查的車身才會被送到總裝車間。

● 總裝車間

臨港工廠的總裝車間整體呈“T”字型,總面積36077平方米。整個車間分為內飾裝配、底盤裝配、終線性能檢測區域,目前車間由9個生產工段組成。總裝車間單班制40JPH生產,2013年上半年起,每班生產410輛車。

運送物料的自動導航小車

上汽臨港工廠與我們之前參觀過的合資品牌工廠一個最大的區別是,在物料運送上上汽廣泛采用了無人化物料運送技術以及SPS(SetPartsSupply)隨行物料方式進行物料輸送。自動化程度更高,也避免了錯裝漏裝零件。

內飾的安裝

從噴漆車間送到總裝車間的車身是帶車門的。總裝前第一步是拆除車門,然后便開始車內內飾的安裝以及布線。

【臨港工廠中控臺安裝工位】

采用AGV自動導航車的合車工位

之前有看過我們工廠參觀的文章的朋友應該會知道,底盤和車身的合并是在合車工位上實現的。國內較為知名的汽車生產商工廠采用的生產線上都采用了AGV自動導航車來輔助完成這個工序。上汽臨港工廠所采用的AGV自動導航小車是沈陽新松制造的,這個型號的小車我們在一些合資車工廠時常會看到。

經過對合車工序的更精細設定,上海臨港工廠的AGV小車在對準底盤后便會自動預升,以上過程無需人工干預。一些采用相同設備的工廠,除了自動對準車身的操作外,其他諸如舉升車輛的操作都需要多個工人配合操作才能完成,這就是管理和技術上的差距。

總裝檢查:檢查車身48個檢查點

在總裝的最后環節,我發現有工人拿著色筆在車身上比劃著。經詢問得知原來這些工人正在對總裝質量進行檢查。工人必須在78秒線速度的時間內對車輛的48個檢查點進行安裝質量的檢查。

全自動車輪螺栓緊固設備

車輪螺栓緊固設備能夠自動把車輪螺栓預緊至指定力矩,減輕了工人的勞動強度,而且能提升效率。

油液的添加與車門的安裝

車的內飾以及各功能部件完成安裝后即可為車輛添加油液以及安裝上在總裝線開頭被拆下的車門了。

外觀檢查線

至此,車輛的總裝工作基本完成。在總裝完成后,還需要進行一系列外觀檢查,保證成品的質量。

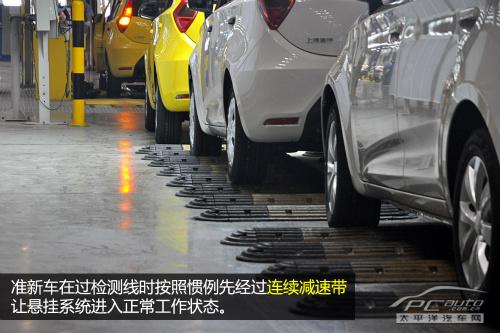

終檢:燈光、四輪定位、轉轂測試、淋雨測試

車輛在下線銷售前需要進行燈光、四輪定位、轉轂測試以及淋雨測試。上汽臨港工廠的終檢線中有3個燈光/四輪定位工位、3個轉轂測試工位以及2個淋雨測試工位,在工位數量上比我們此前參觀過的工廠要多,效率也更高。

● 總結

與我們此前參觀過的自主品牌及某些合資品牌的工廠相比,上汽臨港工廠生產設備自動化水平更高,工藝更為先進,產品質量控制更為到位。上汽集團乘用車公司作為自主品牌車企的排頭兵,在生產水平上為自主品牌聯盟樹立了一個良好的模范作用。

-

上汽

+關注

關注

0文章

185瀏覽量

16333

發布評論請先 登錄

相關推薦

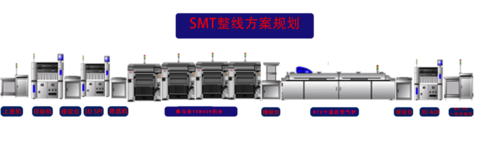

如何選擇SMT生產線

回流焊生產線布局規劃

特斯拉將暫停上海工廠部分生產線以煥新Model Y

SMT生產線布局設計技巧

福祿克產品在工廠生產線設備維護中的應用

工廠的生產線數據采集為什么要使用工業級固定掃碼器?

格科臨港工廠成功通過IATF16949質量管理體系認證

柔性生產線系統的構成單元有哪些

砂石骨料生產線智能工廠數字孿生可視化平臺,推動行業數字化轉型

格科微臨港工廠通過“智能工廠”認定

揭秘上汽臨港工廠生產線

揭秘上汽臨港工廠生產線

評論