PLC在炭素振動成型機中的應用

炭素成型生產是炭素配料、混捏后的又一生產重要環節。成型就是將混捏好的糊料用加壓設備壓制成所需要的形狀和尺寸以及具有較高密度的半成品(生坯)。我公司炭素廠使用振動成型方法,主要生產煉鋁用預焙陽極和高爐用的炭塊等。

振動成型主要設備有振動臺、模具和重錘,將盛裝熱糊料的模具放在振動臺上,然后把重錘壓在糊料表面上開動振動臺,使糊料受到振幅小而頻率高的強迫振動,在強烈的振動下糊料顆粒間的及糊料與模具壁間的摩擦力減小,顆粒移動并合理分布,得到具有規定形狀的高密度的產品。壓好的半成品經冷卻、檢查后堆放。

我公司炭素廠原使用的振動成型機是人工手動調節,炭塊的重量、高度波動范圍大,對產品的產量和質量有較大的影響。為此必須根據人工操作積累的經驗設計一種具有較高智能、高可靠度的自動控制系統,來提高炭素振動成型生產的產能和合格率,延長電氣設備的運轉周期,縮短故障檢修時間,降低生產成本和崗位操作工的勞動強度。

2 系統組成

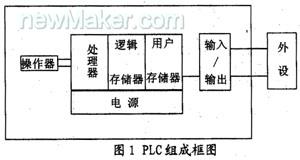

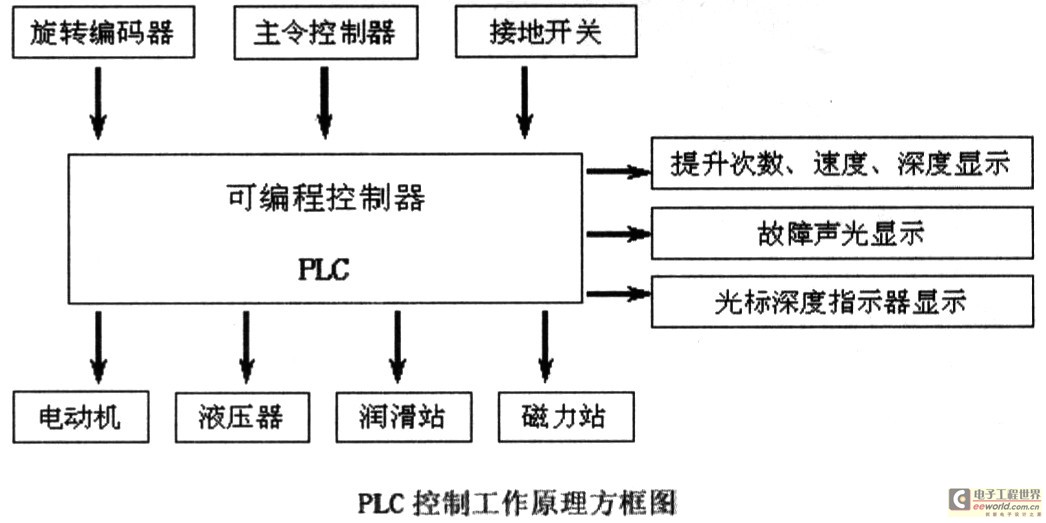

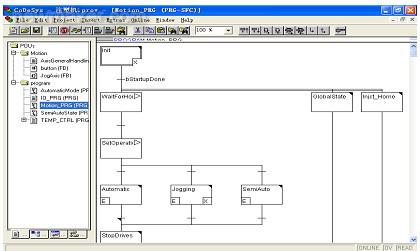

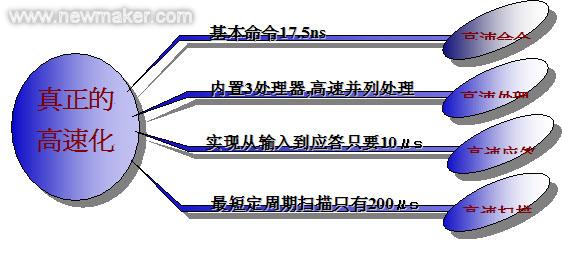

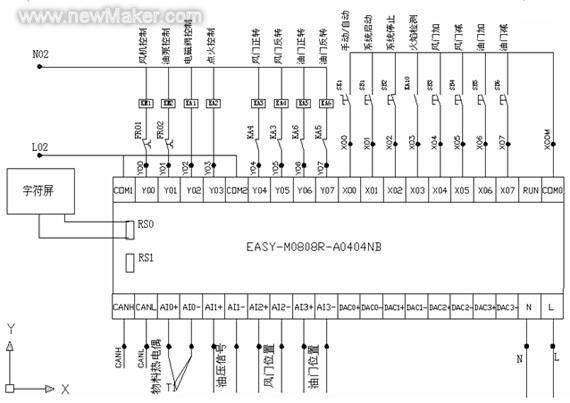

PLC是采用微處理器技術的新型工業控制裝置,是一種使用可編程序存儲器來存儲設備所需專用程序的電氣設備。它具有將邏輯運算順序操作,限時,計時以及算術運算,數據通訊等功能,通過數字量或模擬量的輸入/輸出模板去控制各種設備或過程。其硬件結構如圖1所示。

它采用了大規模的集成電路,故特別適應于高溫、潮濕、電磁干擾、機械振動大的比較惡劣的工業現場環境。輸入/輸出接口組件的模塊化,系統設計時根據被控對象的要求,選擇必要的功能模塊組成控制系統,大大提高了工程效率和系統的可靠性。

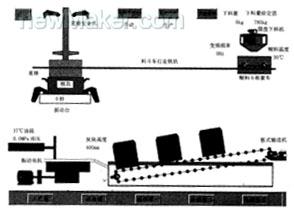

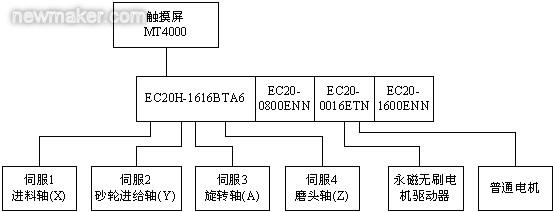

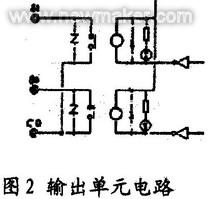

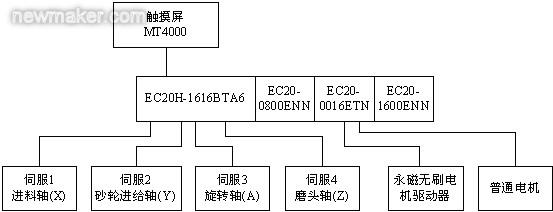

在該控制系統中選用日本三菱公司的PLCMITSUBISHI A1S小型系列作為下位機。它具有成本低、功能強的特點。上位機選擇惠普P III微機,配以美國Intellution FIX軟件,ORMON公司的繼電器、行程開關,德國威德米勒隔離器、變送器,安川變頻器等組成自動控制系統。系統總貌圖如圖2所示。

3 系統功能

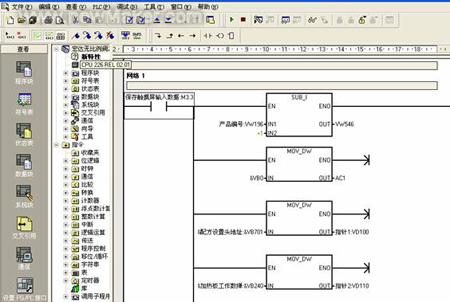

3.1 該系統的上位機系統功能如下:

1.實時反映工藝流程,形象再現生產過程(系統主畫面圖見圖3);

2.圖表顯示生產數據,方便操作工了解生產狀況;

3.及時產生報警信息并予以打印,幫助操作工查找分析故障原因;

4.以曲線形式在線生產數據,方便查找歷史數據,分析生產趨勢;

5.以報表打印形式反映生產狀況;

6.幫助操作工實現電機連鎖開、停,并反映電機啟動停車的有關信息;

7.給定控制工藝參數。

3.2 該系統的下位機功能如下:

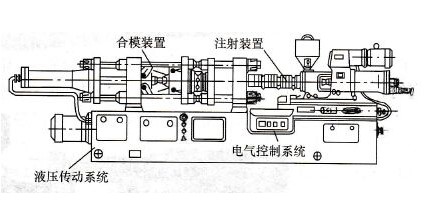

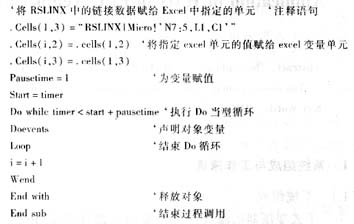

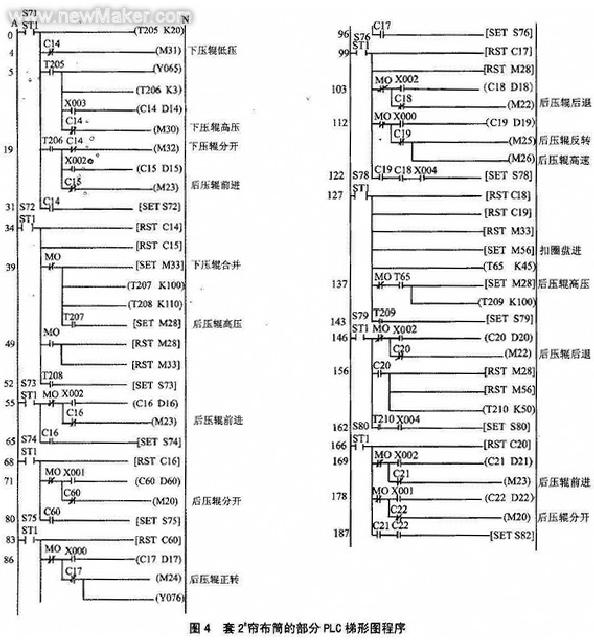

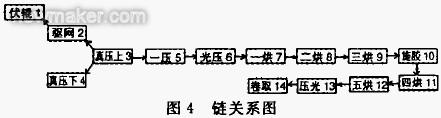

1.數據采集:通過PLC AlS68AD轉換模板對冷卻水溫度、糊料溫度、糊料計量稱、油箱油溫、油箱油壓、炭塊高度、變頻器電流進行模擬采集,并轉換成FIX認可的數據格式(系統主要測點如下圖4)。

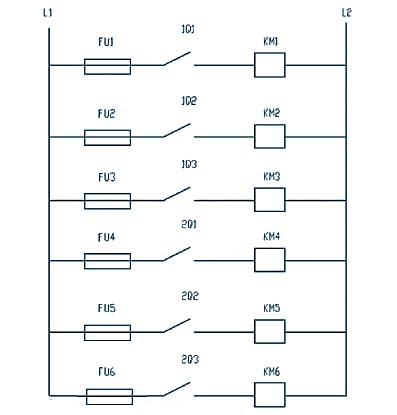

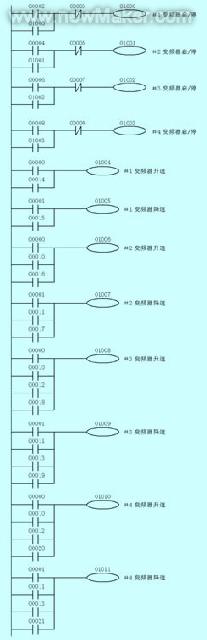

2.電機連鎖控制,以簡單易行的PLC取代以往繁瑣復雜、故障率高的電氣連鎖控制,并實現操作工遠程開、停電機的功能。主要I/0點安排如下:

I/O Name Comment Remark

X80 CAR-EAST 稱量車回到位

X81 CAR-WEST 稱量車送料到位

X82 CAR-CLOSED 稱量車門閉到位

X83 CLAMP-L CLOSED 左模夾緊到位

X84 CLAMP-R.CLOSED 右模夾緊到位

X85 CLAMP-L.OPENED 左模夾放松到位

X86 CLMP.R.OPENED 右模夾放松到位

X87 HAMMER-HIGH 重錘上升到位

X88 HAMMER-LOW 重錘下降到位

X89 MOLD-HIGH 模具上升到位

X8A MOLD-LOW 模具下降到位

X8B PUSH-OUT 推進器推出到位

X8C PUSH-IN 推進器返回到位

X8D SAFE-L.OPENED 左安全爪開到位

X8E SAFE-R.OPENED 右安全爪開到位

X90 SAFE-L.CLOSED 左安全爪閉到位

X91 SAFE-R.CLOSED 右安全爪閉到位

X92 CLASP-OPENED 抱閘開到位

X93 CLASP-CLOSED 抱閘閉到位

X94 PUSH-ENABLE 后輔機允許推出

X95 CAR-OVERLOAD 稱量車電機過載

X96 QUIVER-OVERLOAD 振動電機過載

X97 BP.RUNNING 變頻運行

X98 BP.ALARM 變頻報警

X99 SYS.AUTO 系統手自動切換

X9A OIL-LOW 低油壓

X9B BP.GIVE-M 點動補料

X9C GIVE-SAFE 布料安全

YA1 CLAMP-CLOSE 模具加緊

YAl CLAMP-OPEN 模具放松

YA2 HAMMER-DOWN 重錘下降

YA3 HAMMER-UP 重錘上升

YA4 MOLD-UP 模具上升

YA5 MOLD-DOWN 模具下降

YA6 PUSH-GO 推進器推出

YA7 OIL-GUSH 噴油

YA8 DOOR-OPEN 開車門

YA9 BP.FWD 變頻下料

YAA BP.RESET 變頻復位

YB0 CAR-GO 程量車送料

YBl CAR-BACK 程量車返回

YB2 QUIVER-START 振動開始

YB3 CLASP-OPEN 開抱閘

YB6 TRANS.RUN 板式機運行

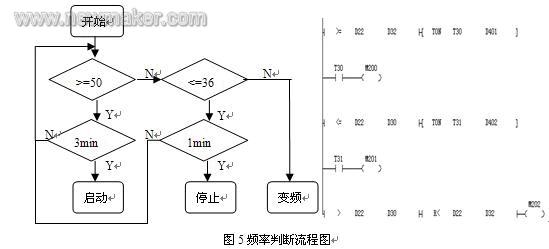

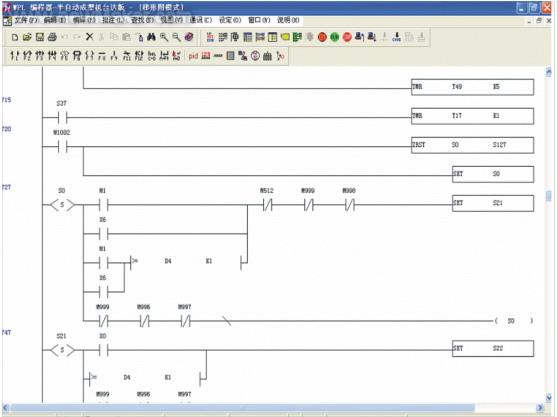

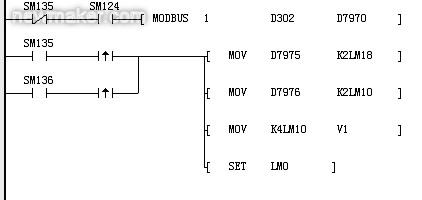

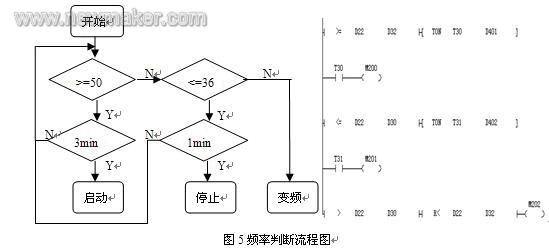

3.3 通過變頻器控制圓盤螺旋下料機的電機轉速來控制炭塊的重量。

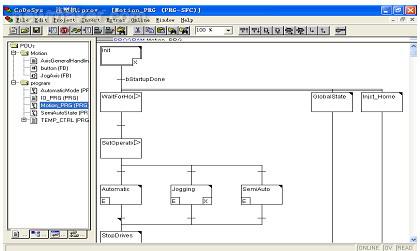

三菱A2ASCPFSI系列I/0點數量能達到1024點,程序語言使用梯形圖或指令字語言,程序容量可達到64K步,并具有自診斷功能。

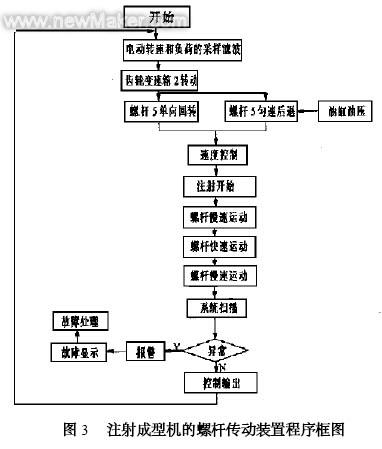

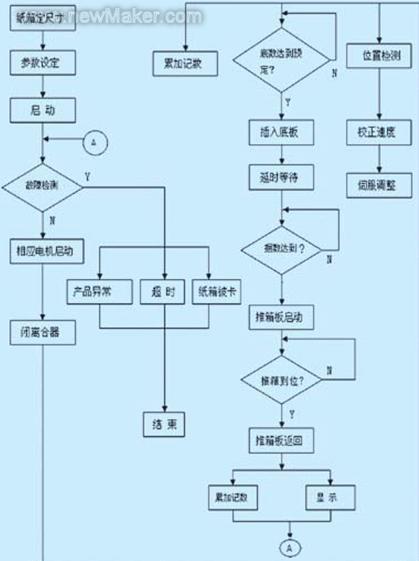

4 控制過程的實現

控制過程有4個操作程序:1、下料;2、裝料;3、振動擠壓、脫模;4、炭塊推出、冷卻輸送。貫穿于振動成型過程中的主要問題是正確掌握溫度、壓力、振動頻率、振動時間、推出速度。

4.1下料

經過混捏好的糊料,一般溫度在130℃-140℃左右,從圓盤螺旋下料機頂部加料口加入,經分料器的上部錐體分布在圓盤上。在下料前,首先檢查判斷糊料斗稱量車是否在圓盤螺旋下料機的下方等待接料,然后控制變頻器輸出驅動圓盤螺旋下料機電機的螺旋轉速,對糊料斗稱量車下料,下料過程由快到慢以滿足炭塊的重量。糊料斗車連同行走鐵軌裝有TOLEDO衡器公司生產的稱重裝置用于計量炭塊的重量。炭塊的重量可根據產品的類型、要求由上位機給定。

4.2裝料

裝料前PLC首先檢查判斷模具到位、模具安全爪夾緊到位、重錘上升到位、重錘安全爪夾緊到位等信號,然后打開糊料斗稱量車的抱閘驅動小車送料,行走到模具口上方時停止行走關抱閘,然后糊料斗稱量車底開門把稱好的糊料放入模具中。

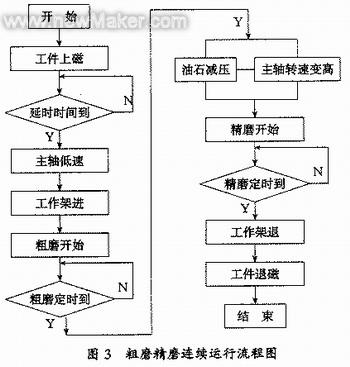

4.3振動擠壓、脫模

1、振動擠壓:此時PLC檢查判斷糊料斗稱量車存在返回到位信號,然后重錘安全爪松開并到位,重錘下降并到位,開始驅動2臺振動電機帶動偏心振子轉動,不平衡質量回轉引起慣性力迫使振動臺振動。又由于2個振動器轉動方向相反、同步,使它們的慣性合力水平方向為零,只有在垂直方向產生激動力。振動臺上的模具和裝在模具內的糊料都處于強烈的振動狀態。雖然振幅不大(一般在1~2mm),但振動頻率很高(40~50HZ),它們的運動速度很快,振動周期在0.02秒左右,將產生大的加速度,這個加速度大大超過重力加速度,是它的幾十倍至幾百倍,因此糊料顆粒質量大小不同,獲得的慣性力也不同,顆粒界面間產生應力,而這個應力超過糊料的內聚力,便產生相對位移。同時,在強烈的振動下,糊料顆粒間的內摩擦力及糊料與模具壁之間的外摩擦力也急劇下降,糊料便具有重液體的液體性質,跳躍著的糊料迅速充填到模具的各個角落,較小的顆粒充填到大顆粒間的空隙中去,從而得到具有規定形狀的高密度程度的產品。

2、振動時間:是從重錘落到糊料面到完成振動所需的時間。振動時間短,則糊料密度低,既孔隙度大。鋁電解用預熔陽極炭塊振動時間為1~2分鐘。振動時間可根據產品在現場整定。

3、脫模:輸出信號驅動重錘上升并到位,重錘安全爪夾緊并到位;模具安全爪松開并到位,驅動模具上升且到位。

4.4炭塊推出、冷卻輸送

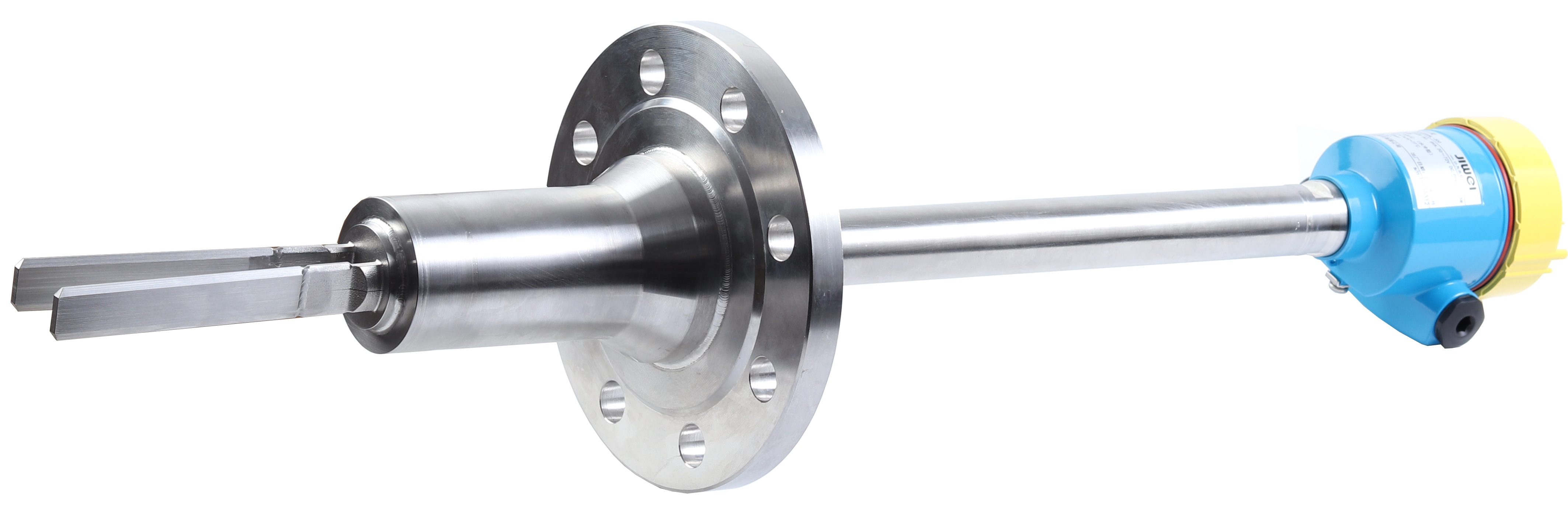

1、炭塊推出:驅動推出器從振動臺推出炭塊,在推出過程中對產品的高度進行檢測。測高儀選用西安適盛測試設備公司的激光測高儀表,用來測試產品的質量。

2、冷卻輸送:被推出的產品馬上在涼水中冷卻,防止產品冷卻的彎曲和變形。冷卻時間應根據季節、產品直徑大小、冷卻水的溫度TE103,現場整定。冷卻完成后,驅動板式輸送機輸送炭塊到炭塊堆場,檢查合格后堆放。

5、結束語

本系統已投入運行,軟件設計完善,功能齊全,運行效果穩定可靠,性能良好。自動控制的實現,大大降低了操作工的工作強度,提高了工作效率,達到了節能降耗的目的。該系統是PLC在實際生產中的成功應用,可為業內同行借鑒。

電子發燒友App

電子發燒友App

評論