1、引言

濟鋼集團第三煉鋼廠是濟鋼集團“十五”期間的重點投資項目,引進的是國內外一流的先進設備和自動化控制技術,其裝備達到國內一流、國際先進水平。在轉爐、連鑄自動化控制體系中,根據現場總線的特點和系統的需要應用了多種總線(profibus、controlnet、devicenet)構成的現場總線控制系統(fcs),這些總線控制系統給轉爐、連鑄系統提供了安全而可靠的解決方案。1#連鑄機是引進vai(奧鋼聯)的板坯連鑄機,是目前我國技術最先進、自動化程度最高、配套設施最完善的連鑄機之一,其切割機系統選用的是基于profibus的mm440變頻器構成的現場總線控制系統。

2、連鑄機控制系統

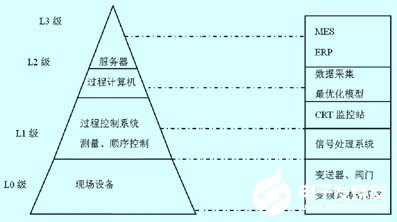

濟鋼三煉鋼工程包括鐵水予處理,120t轉爐、lf/vd精煉及板坯連鑄機等多個項目,整個工廠的eic三電自動化控制系統的配置達到世界先進水平。連鑄機系統做到三電自動化控制的一體化,包含過程控制級l2和基礎控制l1級和l0,同時也予留出與l3級的通訊接口及數據存放區,下面將三級系統分述如下。

3級(lelvel3): 制訂全廠生產計劃,產品協調及產品跟蹤,l3系統涉及三煉鋼廠各生產工序和后部的中厚板車間,l3系統的實現需要各工藝單元,生產管理及調度部門結合工廠的實際情況來考慮,另立項目,統一協調。

2級(lelvel2):各工藝控制單元的計算機操作指導,特殊工藝過程的設定計算及工藝過程的數據收集。

1級(level1):實時控制級,根據操作指令,過程計算機的設定計算及現場元件的檢測信號,完成生產設備的邏輯順序控制和pid調節。

0級(level0):l0級主要是傳動設備本身的控制、i/o控制和管理。在現代化的控制系統中,ac/ac的傳動裝置(變頻裝置)由本身自帶cpu的數字裝置控制和監視,并與l1級在網上進行數據通訊。

l0到l3級的自動化系統完成整個工廠的生產計劃,產品管理,工藝區接口協調、過程最佳化及設備控制,可實現整個工廠的生產自動化,參見圖1。

圖1 連鑄機控制系統結構

3、切割機控制系統

3.1 切割機設備組成

1#連鑄機的切割機是從德國gega公司引進的整套設備,是火焰切割機,其主要作用是將鑄坯切割成定尺或倍尺長度,并可進行坯頭、坯尾及試樣切割。與引錠桿分離后的鑄坯按拉坯速度進入切割區,火焰切割機切掉300mm左右長度的切頭,掉入下部的切頭收集箱內,切頭切割以后的鑄坯按要求的三倍尺長度切割。切割期間,靠夾持裝置,火焰切割機與鑄坯同步行走,鑄坯長度通過測量輥測量,切割自動進行,并且考慮二級自動化系統的長度優化。切割機系統包括機械、能源介質供應和控制、電氣儀表控制等自成系統配套的機電一體化裝置。切割機由以下設備組成:切割機支撐結構,切割機械設備,能源介質供給控制,鑄坯長度測量裝置,電氣控制系統,熱防護裝置。

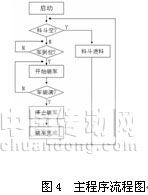

3.2 切割機工藝過程

切割機工藝過程一般由坯頭切割、定尺切割、坯尾切割三個過程組成。最主要的定尺切割工藝過程如下:

當測量輪計數接近定尺前500mm小車預下降,到位后雙槍同時往里移動,當邊探碰到鑄坯外殼時,預熱氧、預熱煤氣打開進行預熱,在這段時間內切割槍是不動作的,當完全到達定尺后,小車下降到位(壓住鑄坯),同時打開切割氧進行切割,先以初始割速切割(正常割速的30%),切割50mm后以全速進行切割,雙槍在相距120mm相遇后,2#槍關閉切割氧,停止切割并返回原始位,關閉所有介質,由1#槍繼續切割,多切過10mm后1#槍也停止切割,關閉所有介質返回原始位,同時小車上升大車后退返回原始位,等待下一個定尺。

3.3 切割機控制系統

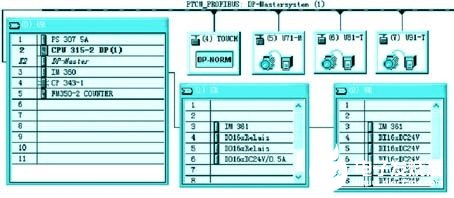

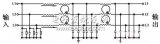

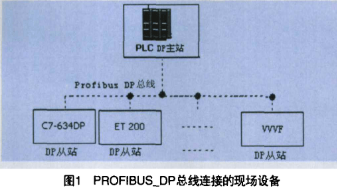

(1)切割機控制系統。切割機自動控制系統采用一臺西門子 s7-300 和一臺pcs smart 1200觸摸屏構成,通過工業以太網模塊和tcp/ip協議將plc和l1級控制系統連接起來,通過profibus-dp接口與mm440變頻器和pcs1200觸模屏通訊,見圖2所示。

圖2 切割機控制系統

(2)切割機主要傳動系統

切割機的行走:一臺siemens micromaster 440型變頻器拖動兩臺0.75kw電機,電機帶熱開關保護,每臺電機帶有一個電磁抱閘線圈,行程控制是由一個增量型編碼器和行程限位開關組成。

切槍的行走驅動:每個切槍的行走是由一臺siemens micromaster 440型變頻器拖動1臺0.3kw電機進行的,切槍行走的位置分別由兩個增量型編碼器和接近開關控制。

切割機的升降系統:切割車的升降是由一臺變極調速電機(285/1375rpm 0.28/2.3kw)采用接觸器正反轉雙繞組六抽頭進行驅動的,行程控制是由限位開關組成的。

4、profibus現場總線

4.1 現場總線的定義及特點

現場總線,按照國際電工委員會iec/sc65c的定義,是指安裝在制造或過程區域的現場裝置之間、以及現場裝置與控制室內的自動控制裝置之間的數字式、串行和多點通信的數據總線。以現場總線為基礎而發展起來的全數字控制系統稱作fcs。

現場總線作為連接控制系統中現場級裝置和控制設備的雙向數字通信網絡,與傳統的dcs系統相比其優點是明顯的:增強了現場信息的集成能力;抗干擾能力增加、系統可靠性提高;安裝便捷、可維護性好;具有開放性、互操作性、互換性、可集成性;降低了工程成本;具有ip67防護等級,可現場安裝;能自動診斷故障部位。

4.2 profibus總線

profibus是一種國際化、開放式、不依賴于設備生產商的現場總線標準。廣泛適用于制造業自動化.流程工業自動化和樓宇、交通電力等其他領域自動化。中央處理器(如plc/pc)通過高速串行總線同分散的現場設備(如i/o、變頻器、閥門)進行通訊,多數數據交換采用周期方式。profibus-dp是用于現場設備級的高速數據傳輸,通訊介質采用屏蔽的雙絞銅線電纜,共用一根導線對,通訊速率可選用9.6kbit~12mbit/s,通訊距離可達12km。profibus總線的通信能力強,與變頻器的通信最多可有10個字的通信能力。

4.3 profibus-dp的數據通訊格式

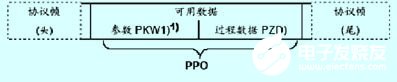

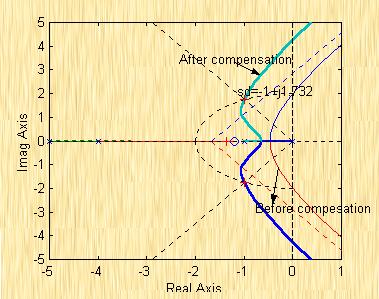

profibus-dp總線方式允許在plc和傳動裝置(變頻器、運動控制器)之間進行快速的數據交換。對傳動裝置的存取總是按照主-從方式進行的,傳動裝置總是從站,且每個從站本身都有明確的地址。profibus周期性傳輸的報文結構如圖3所示。

圖3 profibus-dp報文結構

4.4 profibus-dp的用戶數據

對于傳動裝置可用數據區被劃分成2個數據區,它們以各自的報文進行數據傳送。

(1)過程數據區(pzd):控制字和設定值;或狀態字和實際值。

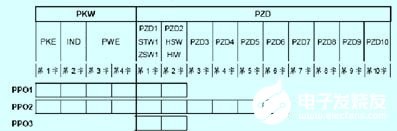

(2)參數區(pkw):用于讀寫參數,讀出故障信息等。pkw和pzd共有五種結構形式即:ppo1、ppo2、ppo3、ppo4、ppo5,其傳輸的字節長度及結構形式各不相同。

根據自動化網絡中傳動裝置的任務不同,在plc和變頻器通訊方式配置時要對ppo進行選擇。mm440變頻器僅支持ppo1、ppo3兩種結構,在切割機系統中采用了ppo1型通訊報文(4pkw+2pzd),它的報文結構如圖4所示,圖4中符號的意義如下,pkw:參數標識符;pzd:過程數據;pke:參數標識符;ind:索引;pwe::參數值;stw:控制字;zsw:狀態字;hsw:主設定值;hiw:主實際值。

圖4 ppo的報文結構

5 切割機控制系統硬件技術

5.1 plc系統

切割機plc系統作為連鑄機l1系統的一個子系統,其系統設計本著可靠、先進、開放的原則,綜合考慮系統的性能價格比,根據工藝方案和機械設備條件,系統結構盡可能統一,同時應與其它l1級子系統保持一致。連鑄l1級plc系統選用的是siemens s7-400系列plc。根據切割工藝性能要求,plc系統cpu 選擇s7-315-2,通過cp343通訊模塊與l1級工業以太網通訊,同時通過profibus-dp接口與mm440變頻器和pcs smart 1200觸摸屏通訊。

5.2 人機界面

根據工藝特點及現場環境,切割機人機界面選擇pcs smart 1200觸摸屏。在性能上有以下特點;(1)簡單快速配置,配置數據是可以恢復的;(2)可用標準windows工具進行配置;(3)使用軟鍵、功能鍵或觸模控制,簡化了操作,也保障了操作的安全性,易于使用;(4)和西門子plc完美結合,使整個系統在硬件和軟件均達最優化,尤其是通訊支持profibus-dp總線協議。

5.3 mm440變頻器特點

(1)豐富的控制功能。通過p1300參數可以選擇從v/f控制到帶傳感器的矢量控制vc等12種不同特點的控制模式,適用于恒轉矩、變轉矩等各種性質負載,滿足各行業的驅動控制要求。在本控制系統中,采用v/f方式來驅動各分部電機;

(2)強大的通訊功能。利用profibus通訊可選件,可以將mm440接入開放的、高速(12mb/s)的dp網,實現性能更佳、精度更高的通訊控制。

(3)自由功能模塊和bico技術。mm440繼承和吸收了6se70工程型變頻器的許多優良特點,其中最具實用性的是具有區別一般通用變頻器的自由功能模塊和bico技術,利用豐富的自由功能模塊和靈活的bico技術,可方便地實現各種不同目的的組態設計,完成復雜控制設計的要求;

(4)豐富的停車和制動功能。mm440具有3種停車方式,即按斜坡減速停車(off1)、慣性停車(off2)快速停車(off3)。3種制動功能,即直流制動、復合制動、動力制動(須外接制動電阻,75kw以下已內置制動單元)。停車方式和制動方式的靈活配用,可適應不同機械慣性負載的要求。本系統選用了off1、off3、母線電壓調整等功能以適應高速時的停車制動不同要求。

6、切割機控制系統硬件配置

在一次切割機控制系統中,plc硬件組態、編程使用step7 v5.1,step7是用于simatic可編程邏輯控制器組態和編程的標準軟件包。

6.1 組態plc主站系統

(1)插入s7-300站:在plc項目ccm下新建項目ptcm,點擊右鍵,在彈出的菜單中選擇“insert new object”下“simatic 300 station”,插入s7-300站。

(2)組態硬件:雙擊“hardware”選項,進入“hw config”窗口,點擊“catalog”圖標打開硬件目錄,按硬件安裝次序和訂貨號依次插入機架、電源、cpu、通訊模塊、輸入、輸出模塊;

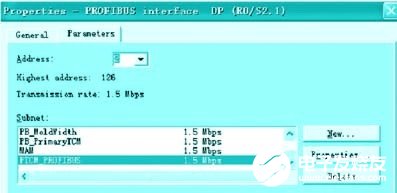

(3)網絡參數設置:插入cpu模塊后會同時彈出profibus組態界面,新建profibus命名為ptcm_profibus,地址定義為2,點擊“properties”按鈕組態網絡屬性,選擇“network settings”進行網絡參數設置,profibus的傳輸速率為“1.5mbit/s”,行規為“dp”;如圖5所示。

圖5 profibus主站組態配置

(4)dp master主站定義:在plc的profibus屬性 operation mode 中將其設為dp master

6.2 切割機profibus從站組態

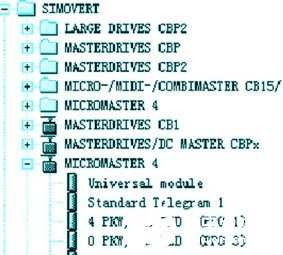

(1)組態從站:在dp網上連接 mm440變頻器,如圖6所示,選擇“micromaster 4”雙擊,mm440連接到dp網絡上,在彈出的proifbus屬性對話框中定義profibus站地址,為5號站。

圖6 選擇mm440變頻器

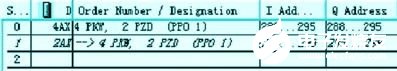

(2)通訊區定義:選擇ppo1類型,雙擊4pkw+2pzd,地址分配為4pkw+2pzd(288-299),如圖7所示。

圖7 mm440變頻器通信區定義

(3)定義子站的通信區:按照以上步驟,分別組態1#、2#切割槍變頻器到dp網絡,dp地址分別是6、7,并分別定義各子站的通信區數據:

1#切割槍:4pkw+2pzd(300-311);

2#切割槍:4pkw+2pzd(312-323)。

7、plc通信編程及mm440變頻器參數定義

7.1 plc數據profibus傳輸編程

step7 v5.1有兩個sfc塊“dprd_dat”和”dpwr_dat”,用于profibus主站和從站之間的的數據傳輸。切割機系統中,應用dp通訊傳輸命令“dprd_dat”和”dpwr_dat”把數據傳輸到mmc變頻器的通訊區pzd數據區piw內,同時把mmc變頻器的pzd數據區pqw數值讀到profibus-dp傳輸的db塊中。切割車mm440變頻器(5#站)的 profibus控制命令的傳輸應用程序如下:

call “dprd_dat” ;調用dp 讀命令

laddr :=w#16#120 ;起始地址

ret_val:=“5#comdata”.recieve_ret

record:=p#db31.dbx20.0 byte 20

;目標數據地址

call “dpwr_dat” ;調用dp 寫命令

laddr:=w#16#120 ;起始地址

record:=p#db31.dbx0.0 byte 20

;目標數據地址

ret_val:=“5#comdata”.send_ret

7.2 切割車mm440變頻器參數定義

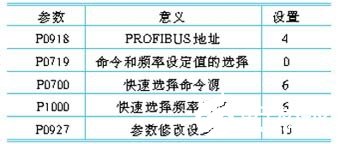

(1)基本通信參數定義:為了保證profubus的通信板正常應用,下面的參數必須設置,見表1基本參數定義所示。

表1 通信基本參數

(2)通信參數傳輸格式定義:mm440變頻器控制器通信參數應用分為兩個部分:

過程數據輸出區:mm440變頻器接受plc的控制字和設定值,過程數據輸出區pzd1、pzd2對應mm440變頻器內為控制字(r2090)和設定值(r2050);

過程數據輸入區:mm440變頻器給plc的狀態字和實際值,過程數據輸入區pzd1(狀態字r0052)、 pzd2(實際值r0021)和mm440變頻器的參數p2050.1、p2050.2對應。

(3)過程數據輸出、輸入區在變頻器中的參數定義見表2變頻器通信參數定義。

表2 變頻器通信參數應用

8、結束語

濟鋼第三煉鋼廠1#連鑄切割機控制充分利用了plc、pcs smart 1200觸摸屏和mm440變頻器以及profibus現場總線技術等先進技術,系統采用分布式開放結構,響應速度快,組態靈活,控制功能完善,定尺準確,操作簡單。該系統在連鑄機的成功應用,實現了1#連鑄機鑄坯多規格自動切割的要求,大大提高了連鑄機生產能力和增加金屬收得率。

電子發燒友App

電子發燒友App

評論