摘要:?

本系統是基于西門子840D SL數控系統所提供支持的數控動態數據交換機制(NC DDE)所開發,系統應用于軸承生產線從前端磨削到后期裝配的整條生產線,實現程序自動開機后臺運行,實時采集監控 ? 數據,并與遠程云端設定的工單進行數據交互,在產品數量達到既定數量之后,自動控制機床進行運行停止,經確認之后,自動開啟運行下一工單計劃,解決了由于軸承滾子公差范圍批量差異過大的裝配問題;同時,系統集成數理統計過程控制系統,實現實時動態分析生產裝配區域裝配公差范圍,并自動控制機床,實現機床的自動磨削參數補償,實現生產自動化和智能化,較大幅度提高了產品質量。

斯凱孚作為全球最大的軸承制造商之一,于2011年在濟南建立斯凱孚(濟南)軸承與精密技術產品有限公司,濟南工廠作為斯凱孚集團汽車業務單元的重要組成部分,2012年投產以來,主要為中國和亞洲的汽車配件市場和工業市場服務,目前主要生產圓錐滾子軸承TRB 和 雙列圓柱滾子軸承(THU)兩大類。

以產品高質量而聞名的的斯凱孚軸承,在生產制造過程中,一直以高質量、高標準的要求進行生產控制,但在初期,因為生產線過長、員工響應時間滯后等因素,難免會出現整條產品裝配合格率偏低的問題,基于此背景,我們對以西門子840D為數控系統的的關鍵設備進行相關的改造,結合現場實際的情況開發了本系統,解決了相關問題帶來的反應滯后,提高了產品合格率,增加的生產效益十分可觀。

一、項目(系統)問題分析

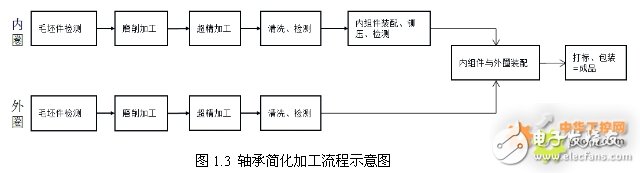

1.1生產工藝流程簡介

軸承的基本加工流程為:軸承內圈和外圈按照生產線布局,自動在對應磨削工位進行磨削流程,分別經過外圓磨削、端面磨削、滾道磨削、內孔磨削、擋邊磨削之后進入檢測裝配區域,進行檢測和裝配組合。

1.2 生產線設備簡介

公司于2012年開始,先后引進國外精密磨削加工設備和國內軸承檢測及裝配設備。

磨削設備全部采用西門子840Dsl控制系統,并采用汽車行業的動力總成標準,其中數控系統主要配置主要如下:NCU 710.2 、PCU50.3 (裝載HMI Advanced,基于Windows XP,雙網卡),MPP483 IE 以及對應伺服驅動與電機等。設備從電氣控制和機械精度上滿足自動化的要求,主要實現軸承內、外圈毛坯件的精密磨削加工:外圓磨削、滾道磨削、內孔磨削等工藝流程。

裝配設備主要采用西門子S7-200 PLC作為控制器,配置相應的機械、電氣以及氣動結構,主要實現軸承內圈、滾子、保持架以及軸承外圈的清洗、檢測、裝配、鉚壓、注脂等后期工序。

1.3問題描述

在生產過程中,產線前端的磨削過程偏差、滾子的公差、內組件高度、外圈高度等會直接影響最終的裝配合格率。故當前存在以下問題:

問題1.滾子批次公差不同。不同批次的滾子,滾子公差差異存在,按照理論應該同批次數量的滾子,產生對應的軸承,比如 BTH-0801型號軸承 20個滾子,批量滾子為T,故理論產生軸承數量為 N=T/20,即內外圈,分別需要理論生產N個。但是實際過程中由于生產線過長,在傳送帶上滯留的和由于報廢、返工等產生的數量無法有效的準確衡量,因而造成較大的偏差,對生產質量產生較大影響。

問題2.磨削補償響應延遲。由于磨削穩定性、滾子公差等影響,會產生相應的偏差趨勢,如過程偏差偏高或者偏高,相應的內外圈磨削滾道磨削工序需要進行手動補償控制,以提高裝配合格率,但是由于生產線操作人員反應延遲、測量檢測反饋不及時等,補償生效時間往往處于滯后狀態。造成裝配合格率偏低。

1.4 項目需求描述及規劃

針對以上問題,經過跨部門小組綜合整體分析決議,提出以下改進方案,項目方案由兩部分構成:

1. 匹配滾子批次工單。針對不同批次的滾子可以設定軸承生產工單,根據產出自動控制機床,該過程中需要實時自動或者手動獲取裝配區報廢、返工等信息,并實時更新工單狀態至磨削機床,當工單數量達到后,自動停機,并提示更換下一批次滾子,確認后,自動開始下一工單。

2. 機床自適應磨削補償。針對裝配區所測得裝配數據,實時傳輸至磨削區域,同時,機床可以根據裝配檢測數據的趨勢或者實際情況,進行自動調整磨削補償,實現自動超差補償響應。

二、項目方案系統構成

由以上分析可知,根據項目需求,需要對機床實現遠程自動控制,需要對裝配設備數據進行實時遠程讀取,對并上傳至服務器進行數據庫存取,同時磨削機床端需要實時根據機床內部硬件狀態,判斷加工過程,并遠程讀寫數據,更新工單狀態。根據設計思路,整體項目組成結構如下:

圖2.1系統功能整體框圖

系統功能整體框圖 如上圖2所示,系統整體由機床、遠程服務器、工廠網絡、SPC系統 構成的網絡化系統結構。工作流程如下:遠程設定工單,并將數據存儲于服務器端;機床運行時,讀取工單,根據工單狀態進行加工數量控制,達到設定預警數量后進行機床預定義報警,對機床進行人為反饋后,機床完成工單數量,自動停止加工;同時裝配區域設備檢測數據通過SPC軟件上傳至服務器,自動實時傳輸當前生產偏差數據,機床客戶端根據裝配區實時數據趨勢,自動超前調整磨削補償數據,實現對生產磨削的超前響應控制。

三、項目系統開發設計

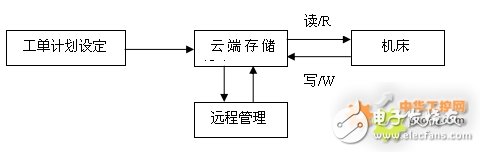

3.1基于不同批次滾子設定工單的系統模塊設計

該模塊功能主要實現工單設定、基于云端服務器存儲、機床實時讀取與反饋控制三個主要部分。

圖3.1 系統結構簡圖

對于工單設定以及遠程管理及數據存儲部分,采用C#編程的軟件客戶端,具有

型號下拉選擇,數據輸入,自動計算與存儲的功能。理論生產數量公式如下:

同時可以自定義設定預報警數量,軟件會自動計算相應的結果,點擊提交后會提交至系統,

存儲于云端服務器。

圖3.1 工單創建畫面

3.2 工單計劃管理列表

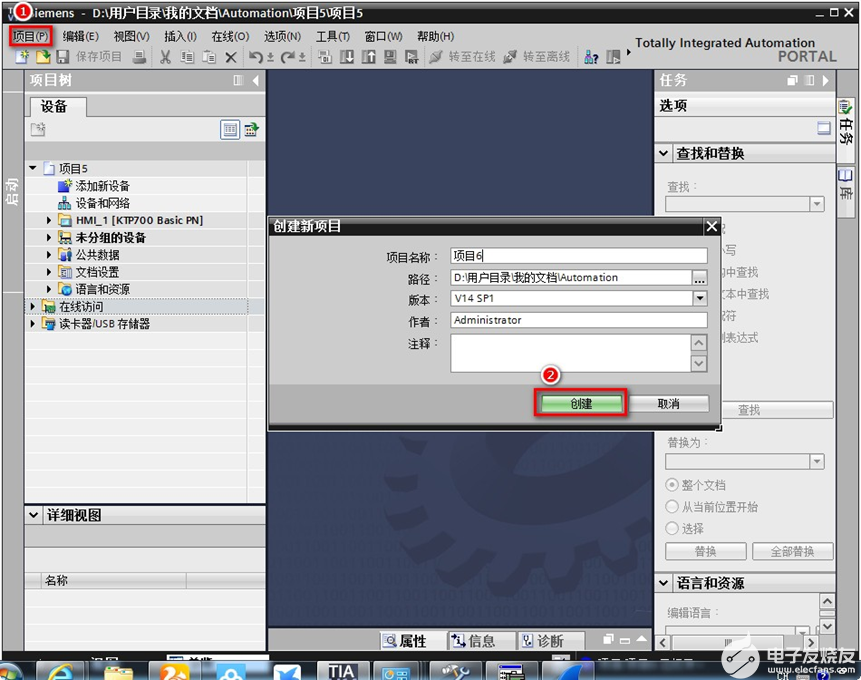

本項目系統中,在遠程服務器端架設開源的Mysql數據庫作為云端數據服務,機床客戶端軟件會遠程對數據庫進行讀寫控制。

其中難點為數據庫數據與840DSL系統機床的連接交互控制。動態數據交換(Dynamic Data Exchange,DDE)是微軟公司提出的一種數據通訊形式,即動態數據交換機制,它使用共享的內存在應用程序之間進行數據交換。DDE不同于剪切板方法,它能 夠及時更新數據,在兩個應用程序之間自動更新信息,無須用戶參與。使用DDE通訊需要兩個Windows應用程序(該應用基于VB或者VC++編寫),其中一個作為服務器處理信息,另外一個作為客戶機從服務器獲得信息。客戶機應用程序向當前所激活的服務器應用程序發送一條消息請求信息,服務器應用程序根據該信息作出應答,從而實現兩個程序之間的數據交換。

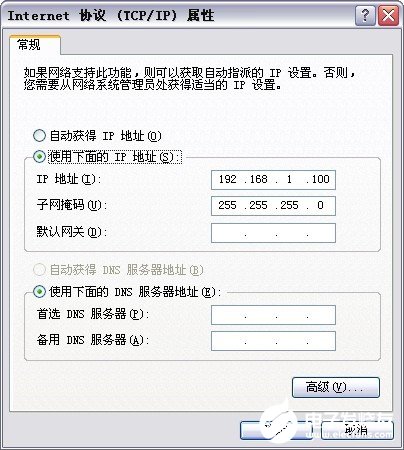

西門子具有高度的靈活性和開放性,在工業控制市場中占據主導地位,其產品大多基于Windows 系統框架。本項目正是基于以上特點而高效展開。

在項目現場中所采用的數控設備客戶機為PCU50.3,基于Windows XP系統,安裝有 HMI Advanced,由于該HMI Advanced 本質上是采用VB 作為基礎語言編寫開發的操作界面應用,故從核心原理上支持微軟標準的動態數據交換機制(DDE),同時,西門子在此專門為用戶開發者開放了 相關DDE 的API接口,提供了較為專業的數據傳輸與系統控制途徑方案。(最新版的Sinumerik Operator 采用.net 編程架構,故無法使用該技術,但可以采用西門子的 Operator Programming Package編程擴展包方案,進而支持更為高效的.net應用接口,筆者在此不進行詳細描述)。

故本質上,所編寫的客戶端應用實際上并不直接與PLC和NC通訊,而是,通過DDE技術,將HMI Advanced 作為應用服務器(NCDDE),與之交互通訊,進而與NC和PLC通訊,傳統的界面二次開發擴展也是基于該原理所進行。

3.1.1機床客戶端應用部分程序如下:

/* 讀取云端服務器Mysql數據,并判斷當前工單所處狀態:*/

With Conn

If .State = adStateOpen Then .Close

.ConnectionString = " DRIVER={MySQL ODBC 5.3 Unicode Driver};" _

& " SERVER=" & ReadIniValue(App.Path & "Setting.ini", "Default", "Host") & ";" _

& " DATABASE=ncudb;" _

& " UID=ncuser;" _

& " PWD=ncpass;" _

& " stmt=SET NAMES GB2312"

.CommandTimeout = 60

.Open

End With

Reco.Open sqlstr, Conn

Flag_PA = Reco!PA_Flag ? '讀取工單狀態

Flag_AC = Reco!AC_Flag ?

Num_ Producted = Reco!Product_num_OUT ?'讀取實際已經生產數量

Num_ Product_Correct = Reco!Product_num_Correct '讀取應該生產數量

Num_ Alarm = Reco!Alarm_Pre '讀取預警數量

/*讀取PLC單個正常生產循環標志位,表示加工完畢一個工件:*/

如下圖程序所示,DB109.DBX10.1 表示加工完畢,換料完成,故可以以此為系統加工循環標識,統計該位數據的變化次數(數據上升沿),即可統計機床自動生產過程中的數據,西門子提供了NCDDE Server, 可以直接通過HMI 訪問和控制相關的NC、PLC數據。

/*'讀取機床生產數量DB109.DBX10.1,生產一個工件,自動變為1 */

Label8.LinkTopic = "ncdde|ncu840d"

Label8.LinkItem = "/PLC/DATABLOCK/BIT[C109,10.1]"

Label8.LinkMode = 3

/*'根據數據,判斷是否達到工單標準設定,(未達到、預警值、完成): */

通過對換料完成標識位DB109.DBX10.1的讀取,判斷如果生產完成一個循環,則對當前數據進行判斷,根據所設定工單數據輸出相應的狀態,如果工單完成,則通過DDE方式,將DB10.DB129.DBX6置位,完成加工過程。

Private Sub Label8_Change()

If CInt(Text3.Text) < (CInt(Text4.Text)) Then ?'小于生產總值的情況下,繼續生產至結束,更新數據庫

Reco.Close

Set Reco = Nothing

Temp_num = Val(Text3.Text) + 1 ? ? ? ? ?'生產一個圈則加1,并對數據庫中數據進行加1

Conn.Close

Conn.Open

Conn.Execute ("Update Ring SET Product_num_OUT=" & Temp_num & " where IR_OR_type='" + ReadIniValue(App.Path & "setting.ini", "Default", "IOR") + "'and Status= '已反饋' ")

Conn.Close

Else ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?'機床報警停止當前循環DB10.DB129.DBX6

On Error Resume Next

Label10.LinkTopic = "ncdde|ncu840d"

Label10.LinkItem = "/PLC/DATABLOCK/BIT[C10,129.6]"

Label10.LinkMode = 2 'Manual

Label10.Caption = "1"

Label10.LinkPoke

Machine_Stop_Form.Show

Form1.Hide

End If

End Sub

由于工作時磨床砂輪高速旋轉,所以工單達到預警值或者工單完成時,機床停止采用的模式不同于設備故障報警產生的緊急停止或者外部的完全設備停止,采用單循環停止,機床工作就緒狀態(NC程序該循環結束后,停止讀取,砂輪速度、軸位置等保持加工狀態不變),所以,當機床預警后完成反饋以及工單完成確認之后,機床會自動反饋至服務器,更新工單狀態、或者自動啟動下一條工單。從最大程度上減少了生產循環節拍的浪費,最大程度減小對生產效率的影響。

圖3.3 機床操作面板循環停止控制按鈕指示圖

由于傳統的NC DDE運用僅僅是界面的二次開發,故擴展界面應用的啟動,肯定在HMI Advanced啟動之后,故此時NC DDE Sever已經開啟,所以能夠正常通訊,但是本項目案例中,開發的客戶端軟件需要,開機自動后臺運行,在HMI界面并無人為啟動選項,故在實際部署過程中,需要對開發的應用進行后臺自動啟動,同時需要進行延時啟動,即確保HMI Advanced完全啟動,相應的NCDDE Server能夠完全啟動。否則客戶端軟件相關功能無法正常運行。

圖3.4 西門子840D DDE 數據架構圖

如下圖所示,在本系統功能中,作為關鍵性的內圈和外圈生產數量的監控,本系統模塊基于DDE的數據采集,將當前生產數據實時保存于服務器,遠程狀態下,可以實時監控生產狀態,并能根據生產狀態作出相應的生產計劃安排。

圖3.5 ?工單遠程狀態監控

如下圖,當自動完全達到設定工單數量之后,系統會自動全屏彈出提示頁面,同時,

設備會自動循環停止,直到操作人員點擊確認后,設備會自動啟動下一條預設生產的工單。

圖3.6 設備當前工單完成提示畫面

3.2機床自適應磨削補償功能系統模塊設計

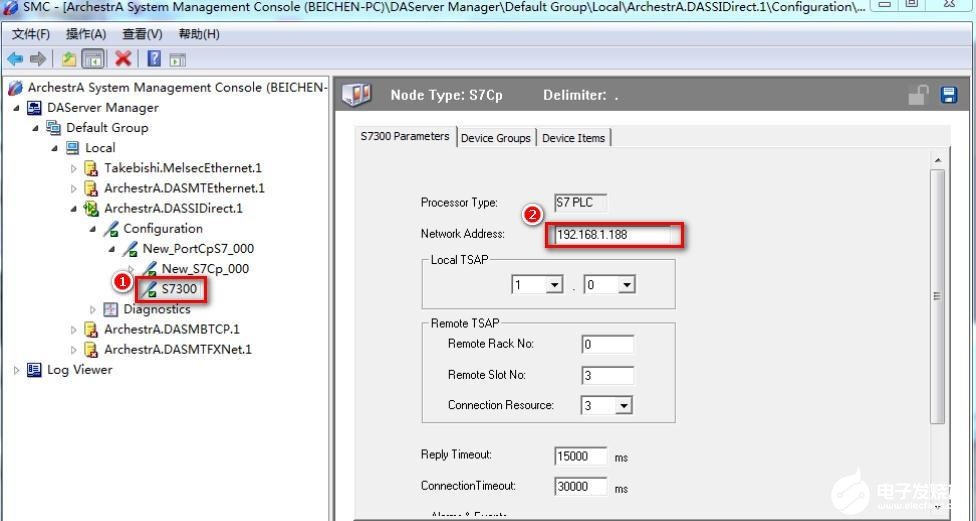

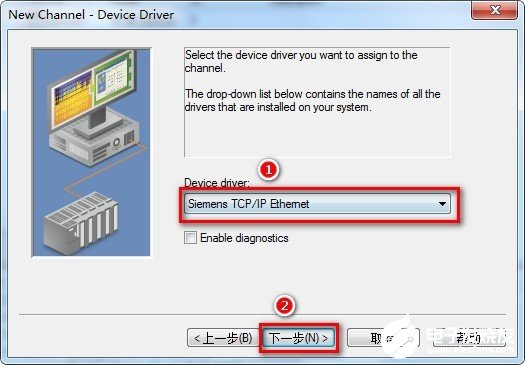

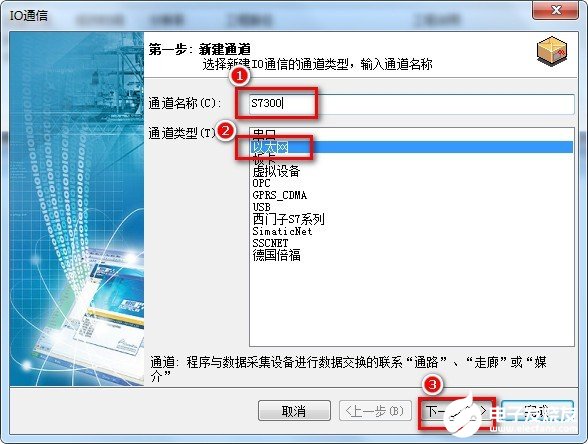

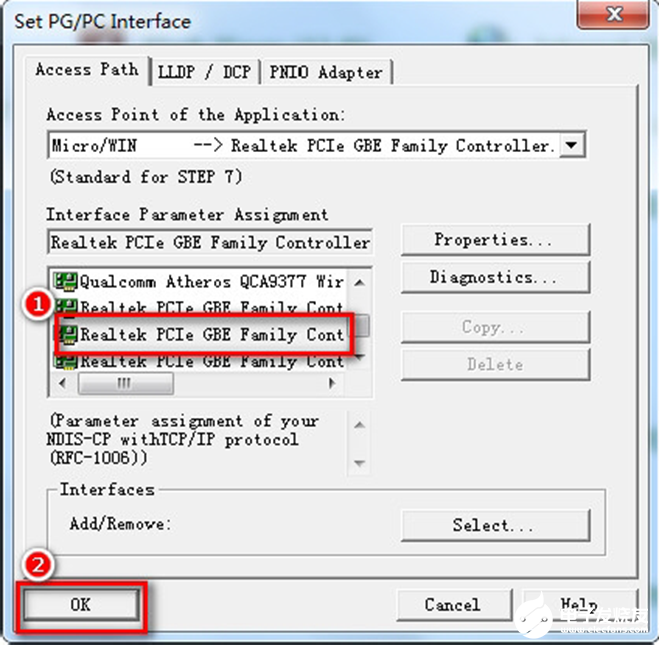

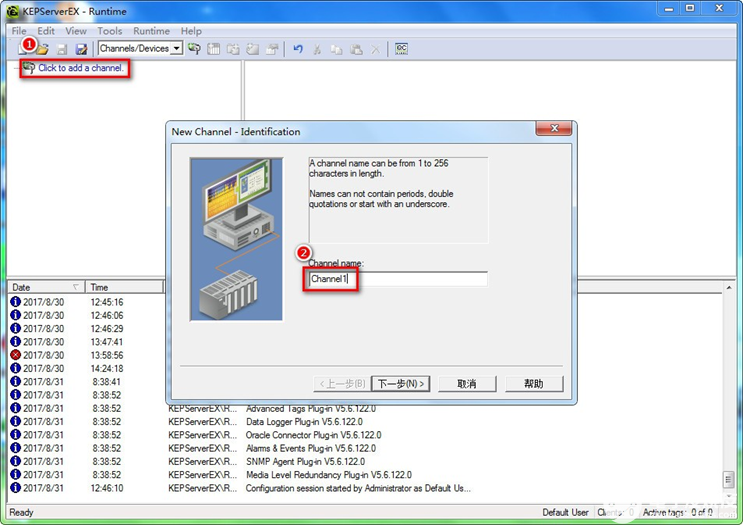

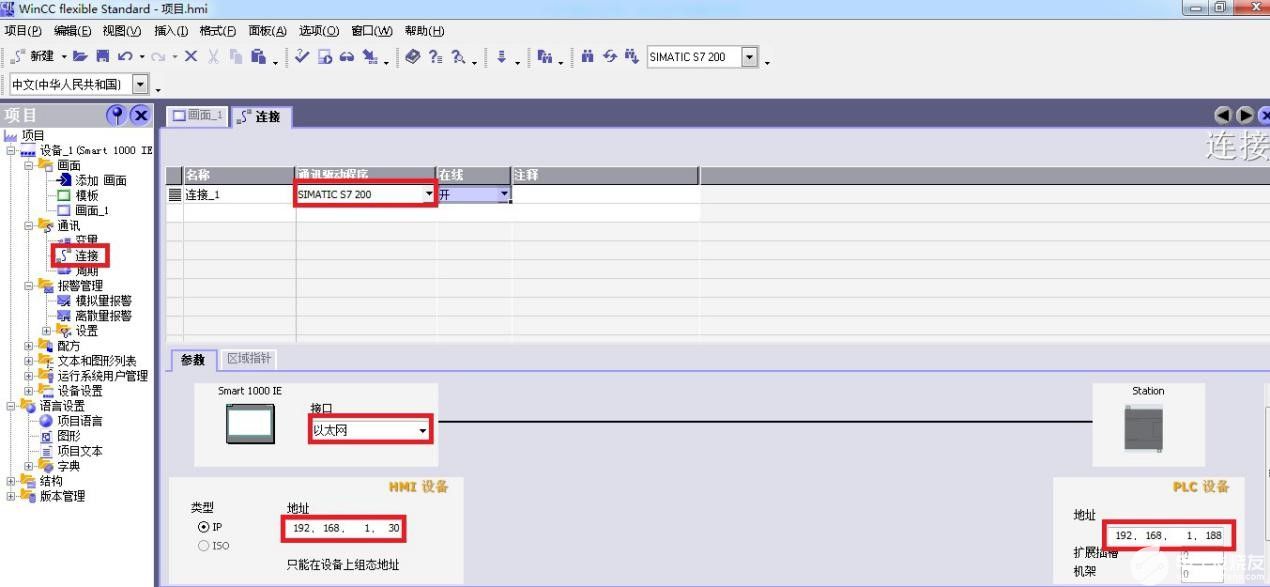

該模塊功能主要由裝配設備檢測數據讀取、數據傳輸與顯示、機床自動根據數據趨勢自動補償三個主要部分。裝配區設備為S7-200 PLC我們采用SPC站的工控機作為數據采集站點,采集數據存儲到服務器,并通過網絡實時傳輸到磨削區域,分別通過屏幕顯示實時柱狀圖和趨勢圖,同時反饋給機床,機床端軟件根據當前實時狀態和趨勢進行自我磨削補償。

3.2.1裝配設備檢測數據讀取:

采用某品牌工控機,采用C#編寫的SPC數據讀取軟件,通過OPC讀取S7-200 的實時檢測數據,實時將數據存儲到服務器,執行效率和準確率完全符合。具體內容在此不予冗余陳述。

3.2.2 ?數據傳輸與顯示:

基于現場生產線距離過長,生產操作人員相對精簡的情況,裝配區域與磨削區域生產人員無法有效及時溝通,會產生生產偏差響應周期長,無法及時的反饋到磨削前端的問題,導致

無法及時的人為去控制偏差及趨勢,故在磨床操作站增加屏幕,實時顯示趨勢圖和分布圖,以此來實現操作人員直觀、快速的進行反饋響應。該部分軟件運行于基于Windows系統的Mini PC(迷你型電腦),并實時顯示到屏幕,部分代碼如下:

3.2.3 機床自適應超前磨削補償:?

本單元中”數據傳輸與顯示”模塊已經實現將裝配區域實時傳輸到對應的磨削前端,在一定程度上解決了人為產生的響應延時,但是在高效率、快節奏的生產節拍中如何實時、快速的動態響應磨削補償,需要設備具有自我調整能力.本項目中對于NC系統的控制依舊采用前面提到的NC-DDE 動態數據鏈接技術,通過對數據趨勢的整體分析,采用一定的算法,相應的動態調整磨削補償量,使整體趨勢保持在中值線兩側、上下參考值線之內,在一定程度上解決相應的數據結構。部分代碼如下:

Compensation.LinkTopic = "ncdde|ncu840d"

Compensation.LinkItem = "/Channel/Parameter/R[120]"?

Tem_R390.LinkItem = "/Channel/Parameter/R[390]"?

Compensation.LinkMode = 2 'Manual

Compensation.Caption = "3"

Tem.LinkTopic = "ncdde|ncu840d"

Tem.text= K * Var(Compensation.text)+ Var(Tem_R390.text) ?'機床補償參數線性計算

Tem.LinkItem = "/Channel/Parameter/R[120]"?

Tem.Caption = "1"

Tem.LinkPoke

經過程序化控制之后,實現了界面手動補償和系統趨勢自動補償,最大程度的控制偏差在質量要求之內。

圖3.7 原有手動補償畫面

圖3.8 生產趨勢圖數據控制趨勢圖

如圖所示,經過超前自動趨勢補償之后,整體生產趨于穩定,效果系統作用明顯。

四、系統整體項目運行及饋

在項目組整體配合下,項目進展順利,經過穩定測試之后,已經應用于從前端磨削到后期裝配的整條生產線,系統實時采集監控數據,并與遠程云端設定的工單進行數據交互,自動按照設定工單數量運行加工,較大程度了解決了由于軸承滾子公差范圍批量差異過大的裝配問題;同時,自動磨削補償模塊,實時動態分析生產裝配區域裝配反饋的偏差趨勢,并自動調控機床,實現機床的自動磨削參數補償,實現生產自動化邁向智能化,較大幅度提高了產品質量.估計直接生產效益在100萬人民幣以上。

圖3.8 項目設備展示圖

五、應用總結

整個項目在最大程度節省成本上,采用西門子840D系統提供的開放DDE數據接口,高效的完成設定目標,主要歸結于以下兩點:

1. 西門子數控產品開放性

作為工業控制與數控領域的集大成者,西門子840D系統具有高度的開放、靈活而又統一的結構,基于windows系統的PCU50.3,高度開放相關API,極大的方便了項目所需要的系統二次開發。

2.西門子數控產品網絡化便捷性

在原有840D基礎上升級的新一代840D SL 采用網絡一體化結構,在驅動模塊網絡化、局域網絡化以及外部公共網絡化上具有獨立而又統一的組態結構,具有較高的網絡便捷性,使得項目能夠在不采用其他工業網卡的情況下,能夠快速的實現網絡化拓撲,對項目的高效穩定實現具有重要意義。

電子發燒友App

電子發燒友App

評論