現代機械制造中,精度要求較高和表面粗糙度要求較細的零件,一般都需在機床上用切削的方法進行最終加工,機床在國民經濟現代化的建設中起著重大作用。

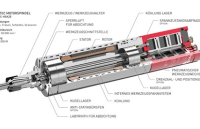

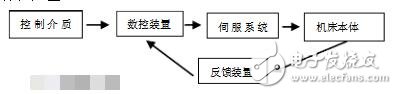

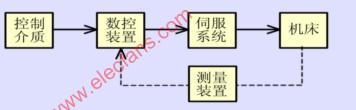

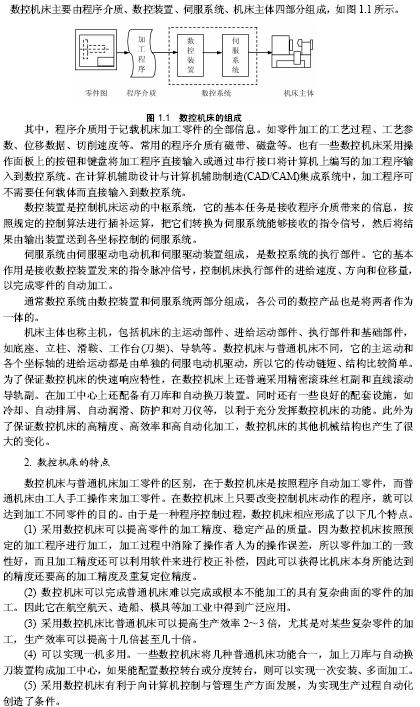

數制機床( Computer numerical control machine tools)是一種裝有程序控制系統的自動化機床。該控制系統能夠邏輯地處理具有控制編碼或其他符號指令規定的程序,并將其譯碼,從而驅使機床動作加工零件。與普通機床相比,數控機床加工精度高,具有穩定的加工質量;可進行多坐標的聯動,能加工形狀復雜的零件;加工零件改變時,一般只需要更改數控程序,可節省生產準備時間;機床本身的精度高、剛性大,可選擇有利的加工用量,生產率高,一般為普通機床的 3 ~5 倍;機床自動化程度高,可以減輕勞動強度;對操作人員的素質要求較高,對維修人員的技術要求更高。

數控機床是一種高度機電一體化的產品,適用于加工多品種小批量零件,結構較復雜、精度要求較高的零件,需要頻繁改型的零件,價格昂貴不允許報廢的關鍵零件,要求精密復制的零件,需要縮短生產周期的急需零件以及要求100%檢驗的零件。數控機床的特點及其應用范圍使其成為國民經濟和國防建設發展的重要裝備。

一、數控機床的發展現狀

數控機床最早由美國制造出來。從1960年開始,一些工業國家,如德國、日本都陸續開發、生產及使用了數控機床。目前,歐、美、日等工業化國家已先后完成了數控機床產業化進程。

1、美國的數控機床發展

美國政府重視機床工業,美國國防部等部門因其軍事方面的需求而不斷提出機床的發展方向、科研任務,并且提供充足的經費,網羅世界級人才,特別講究“效率”與“創新”,注重基礎科研。因而在機床技術上不斷創新,如 1952 年研制出世界第一臺數控機床、1958 年創制出加工中心、70 年代初研制成 FMS、1987 年首創開放式數控系統等。由于美國首先結合汽車、軸承生產需求,充分發展了大量大批生產自動化所需的自動線,而且電子、計算機技術在世界上領先,因此其數控機床的主機設計、制造及數控系統基礎扎實,且一貫重視科研和創新,故其高性能數控機床技術在世界也一直領先。其存在的教訓是,偏重于基礎科研,忽視應用技術,且在上世紀80 年代政府一度放松了引導,致使數控機床產量增加緩慢,于1982年被后進的日本超過,并大量進口。從90年代起,糾正過去偏向數控機床技術轉向實用,產量又逐漸上升。

2、德國的數控機床發展

德國一直將機床工業放在重要的戰略地位,在多方面給予大力扶植,于 1956 年研制出第一臺數控機床后,德國特別注重科學試驗,理論與實際相結合,基礎科研與應用技術科研并重。企業與大學科研部門緊密合作,對數控機床的共性和特性問題進行深入的研究,在質量上精益求精。德國的數控機床質量及性能良好、先進實用、貨真價實,出口遍及世界。尤其是大型、重型、精密數控機床。德國特別重視數控機床主機及配套件的先進實用,其機、電、液、氣、光、刀具、測量、數控系統、各種功能部件,在質量、性能上居世界前列,如西門子公司的數控系統。

3、日本的數控機床發展

日本政府對機床工業之發展異常重視,通過規劃、法規引導發展。在重視人才及機床元部件配套上學習德國,在質量管理及數控機床技術上學習美國,甚至青出于藍而勝于藍。自1958年研制出第一臺數控機床后,1978年產量( 7,342 臺) 超過美國( 5,688 臺) ,至今其產量、出口量一直居世界首位。戰略上先仿后創,先生產量大而廣的中檔數控機床,大量出口,占領世界廣大市場。在上世紀 80 年開始進一步加強科研,向高性能數控機床發展。

二、數控機床的發展趨勢

據國際咨詢機構預測,今后世界上數控機床將以較高的速度發展,在金切機床中幾乎所有品種均可實現數控化;數控系統向高度集成(采用64位CPU)、高分辨率(0.1um)、小型化方向發展。機械加工向工序復合化、智能化方向發展。未來工廠將廣泛應用數控機床、柔性加工單元和柔性加工生產線,最終實現計算機集成制造系統。工廠可以靈活地根據用戶需要,在短時間內設計、制造出全新的產品,實現更高精度、效率和效益。

1、高精度化

國外效控系統的設定單位由1um發展到0.1um和0.01um。1992年7月,日本FANUC公司在慶祝該公司成立二十周年的新成果展示會上,展示了實現納米加工的整套技術,實現了0.001um/脈沖的控制系統,能牘利執行每個脈沖當量為0.001um的伺服單元,伺服電機、氣浮絲杠、氣浮主軸等部件,能檢測納米級精度的高精度檢測反饋系統。據資料介紹,這是世界上第一個真正實現納米加工的成套技術。

2、高速化

快速行程已從24m/min提高到240m/min(當設計單位為1um時),加工中心的切削進給速度可達10m/min以上。數控系統已從16位微機發展到32位、64位機,或用40多個CPU 的結構。FANUC公司開發的15B數控系統就采用了64位微機的RISC技術(壓縮、優化程序、消除跟蹤誤差)。

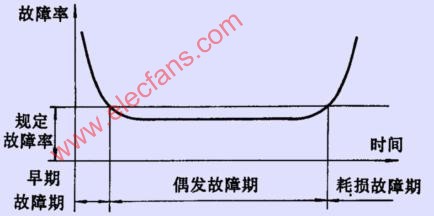

3、高可靠性

FANUC公司的計算機數控系統的平均無故障工作時 (MTBF)是0.01次/月·臺,即實現了100個月里出現一次故障的高可靠性t從而使機器人也實現了0.013次/月·臺的高可靠性(另一種說法是國外數控系統的MTBF在1萬小時以上)。

4、系統化

在新廠籌建和老廠擴建過程中,人們已注意到了耍在系統工程觀念指導下來添置數控機床、柔性加工單位及柔性制造系統、機器人等機電一體化產品。德國的維勒爾公司已經給世界各國提供了上百條柔性制造系統。FANUC公司還在筑波科學城中按計算機集成制造系統(O1MS)的五層結構建成CIMS模式的工廠。富士通公司建立了紹津CIMS工廠,富士電機也建立了吹上C1MS工廠}德國的西門子公司建立了CIMS數控系統制造廠。

5、微型化

FANUC公司由于采用了64位傲處理囂、RISC技術、SMT技術(表面涂裝技術),用液晶顯示器代替CRT及三維立體安裝等新技術.已將16、18等新數控系統鰭小到原有數控系統的1/3。同時,已開始與其它公司,政府部門合作,開展了徽型機器人的研制工作。用于醫學頓域的傲型機器人要能進入人體,執行打通血管阻塞的任務,還要在任務完成后自動退出人體。

6、智能化

視覺、觸覺、模糊邏輯控制等智能化工作仍在積極進行。如FANUC公司展示的7軸雙腕智能化機器人。日本在無人化工廠的研制上長期保持l~2個示范工廠的狀態現已打破,目前已有7個無人化工廠。FANUC公司在無人化工廠的研制上每年投入1億美元的研制費。

7、由傳統的萬能機床向機床功能專用化和產品多樣化發展。由于機床的萬能性和多功能性,造成機床結構復雜、制造周期長、成本也相應提高。用戶往往只需要都分功能,但付出的卻是多功能的代價,功能浪費了,根不經濟。現在機l床制造業從品種少、批量大的生產轉換為多品種、專業化和小批量生產。對每一種具體的機床產品來說,它的功能應該是有限的,適合用戶特定需要的,盡量步帶不必要的功能。

8、以模塊化設計實現產品多樣化,功能專用化,已成為當前機床發展的主流。這類機床是較為專用化的機床。這類機床在機床鎊售額中所占的比重,過去5~10年為3%,現在已達到10%,再過5~lO年,將達到50%以上。生產企業要為每個不同的用戶專門設計機床,而規格和功能完全相同的機床將缸來愈少。甚至于以后有可能不再出現。

9、發展經濟型數控機床和加工中心也成為當前數控機床發展的一種趨勢。經濟型(國外多稱為廉價型)數控機床,加工中心,是美國、日本等國的機床業作為一個參與市場競爭的新策略而再現的。

10、“電子—— 機械”商品化

? ? ? ? 一般認為機電一律化商品,機械部分成本較高。現在國際市場上機電一體化商品中的“電子”部分的比啻I不斷增加。FANUC公司正準備將成本中的電子都分增加到占60%,機械部分占40%,即形成以“電子”為主,以“機械”為輔的機電一體化商品。

三、我國數控機床發展現狀與趨勢

我國數控機床發展現狀

我國數控機床的研制工作起步比較晚,于1958年由清華大學和北京第一機床廠合作研制了我國第一臺數控銑床,并于1958年開始試制成功第一臺電子管數控機床。1965年開始研制晶體管數控系統,直到20世紀60年代末至70年代初成功研制。從1980年起,我國加大改革開放的力度,先后從日、德、美、西班牙等西方國家引進CNC系統,對各種機、電、液、氣等基礎原件進行合作生產,極大地提高了產品的質量。

總體來說,從1958年研制出第一臺數控機床到現在,我國數控機床的發展大體可以分為三個階段:1958至1979年為第一階段,在這一階段內我國受到西方國家的封鎖和國內環境的影響,數控機床的發展采用的是封閉式摸索前進,數控機床的一些關鍵技術,如電、氣、液等核心技術達不到可靠性要求,故障常出;1980年至1995年為第二階段,我國提出了改革開放的政策,積極引進國外的先進數控技術,利用國外的先進產品配置和技術,期間我國的數控機床取得了長足的發展,逐漸縮小與國外先進國家的差距,但總體來說,這個階段屬于我國的仿制時期,自主研發的產品占少數。

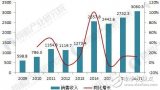

1996年至今為第三階段,我國實施產業化的戰略,數控機床進入自主研發的時期,數控機床的產值比重也逐漸增大,數控機床無論從數量上還是在質量上都取得了較大的進步,某些核心的關鍵技術已經接近或者領先于世界水平。例如,2010年,世界28個主要機床生產國家和地區產值達663億美元,較2009年增長了21%,其中,中國機床占全球機床產值的31%。中國為世界機床第一大生產國,日本居第二位,德國位列第三位,但是排名世界前7位的數控機床生產企業我國沒有一家。

我國數控機床發展趨勢

20世紀90年代開始,我國數控機床系統完成了16位機向32位機轉變,伺服驅動從直流向交流全數字式轉化,系統體系結構從封閉向開放轉變,控制系統由專用計算機向通用計算機轉變,加快了數控機床技術前進的步伐,具體來說數控機床會朝著以下幾個方向發展。

1、 高速化

隨著新型刀具和其他關鍵部件的采用,數控機床進入高速切削的時代。高速加工采用遠高于常規加工切削速度進給速度,不僅可提高加工效率,縮短加工工時,同時還可獲得很高加工精度。高速切削機床是實現高速切削加工的前提和關鍵,具有高精度的高轉速主軸,具有控制精度高的高軸向進給速度和進給加速度的軸向進給系統,是實現高速切削的關鍵。例如,現在數控機床的主軸轉速由原來的幾千轉提高到現在的上萬轉,甚至幾十萬轉;進給速度由原來的每分鐘幾米提高到現在100~200m/min;換刀的時間也越來越短,從原來的十幾秒降到現在的1ms,這些都極大地提高了生產率。

2、 精密與超精密化

精密與超精密加工是今后金屬切削加工的發展方向。近幾年,隨著數控機床關鍵技術的發展,通過機床結構優化、制造和裝配的精化,數控系統和伺服控制的精密化,高精度功能部件的采用和溫度、振動誤差補償技術的應用等,從而提高數控機床加工的幾何精度、運動精度,減少形位誤差、表面粗糙度。據資料分析,數控機床加工精度平均每8年提高1倍,從數控機床的產生到現在,數控機床的加工精度提高了大約了100倍。近10多年來,精密級加工中心的加工精度則從(±3~5)μm提高到(±1~1.5)μm。

3、開放化

基于通用計算機的開放式體系結構的數控機床系統已經成為其發展的主要方向,開放化的系統可以使數控機床應用于不同的平臺之上,可以與其他不同的系統相互操作,增加數控機床系統的兼容性,這種開放的、交互的數控機床具有操作簡便、維護方便等特點,提高了數控機床在企業中的普及率。

4、技術集成化和技術復合化

技術集成和技術復合是今后數控機床發展的另一趨勢。為了提高生產率,出現復合加工機床,復合加工機床突出體現了工件在一次裝卡中完成大部分或全部加工工序,從而達到減少機床和夾具、免去工序間的搬運和儲存、提高工件加工精度、縮短加工周期和節約作業面積的目的。這類機床可以進行復合工序的操作,例如車、銑、鉆、鏜、磨、齒輪加工技術復合,甚至還可以跨加工類別的技術復合,如激光-沖壓、金屬切割-激光等技術復合,這類復合加工機床的出現極大地縮短了輔助時間,提高了生產率。

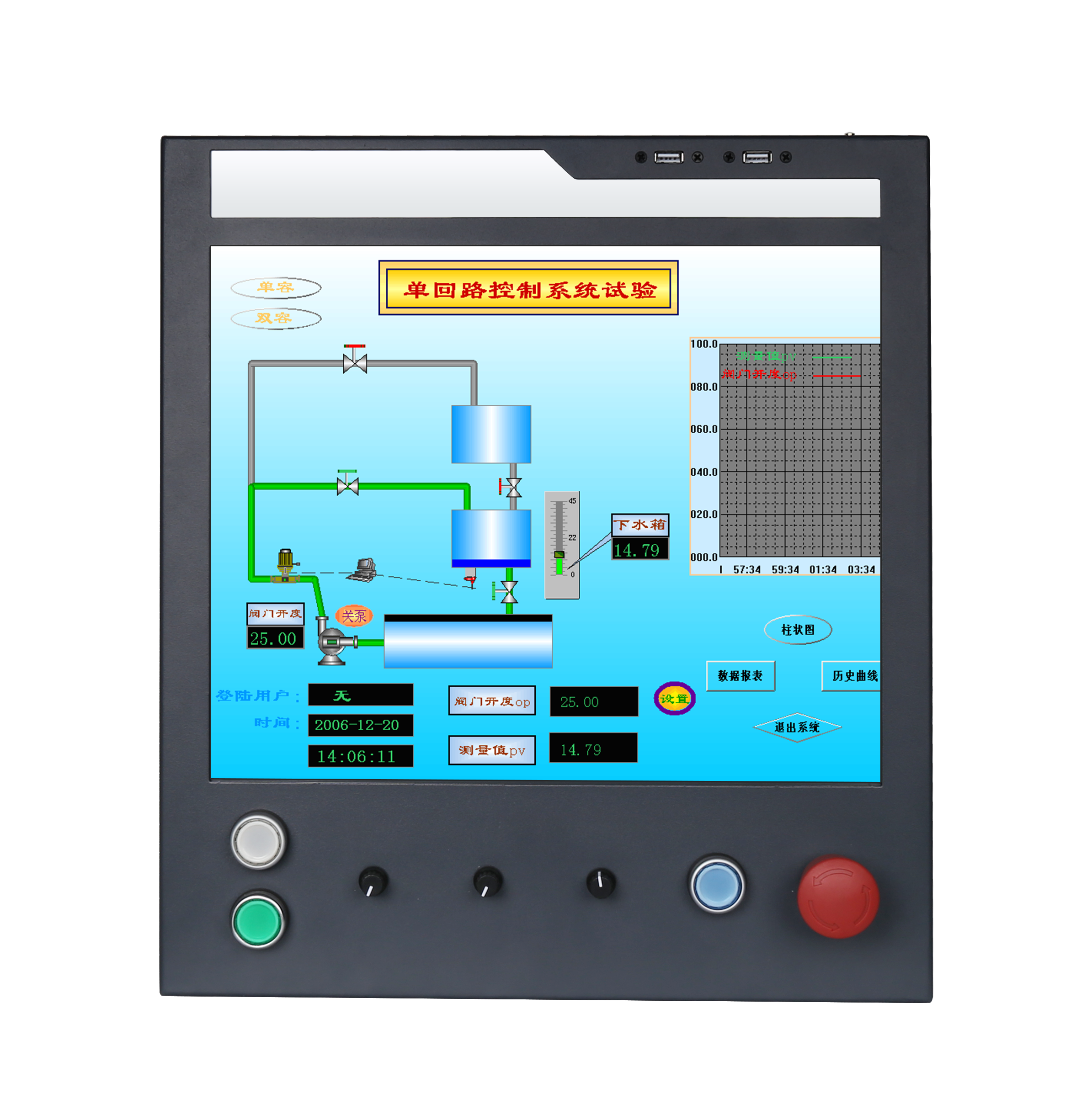

5、智能化

智能化指工作過程智能化,利用計算機、信息、網絡等智能化技術有機結合,對數控機床加工過程實行智能監控和人工智能自動編程等。智能監控是指在加工過程中,數控機床可以實現對工件的自動找正、自動換刀、自動補償以及對加工過程出現的故障問題等自動解決,而人工智能編程是指數控機床可以根據設定程序自動加工出所需要的零件。隨著網絡信息技術的發展,網絡控制(遠程控制)已經成為數控機床可持續發展的新方向之一。

6、綠色化

人口、資源和環境已經成為制約人類發展的三大問題。為尋求符合環保要求的機床,干式和微量冷卻類型數控機床應用越來越廣泛。操作工人的環境、加工材料、冷卻液的使用會成為衡量數控機床的綠色水平,因此綠色清潔的數控機床成為今后數控機床的主導方向。

電子發燒友App

電子發燒友App

評論