輕量化是未來商用車行業發展的一條必經之路,首先是國家法規驅動,自2016.9.21起,政府進一步加強對車輛超載的治理,對于超載超限車輛,實施高速勸返,超載治理加嚴及按軸收費政策出臺,引起市場需求變化帶來產品結構調整,輕量化產品勢在必行;其次是客戶價值驅動,輕卡不輕,輕卡客戶藍牌需求急迫;然后重卡在總限重情況下,自重越輕,載重越高,客戶價值越大。因此在符合國家法規情況下,卡車輕量化就成為增加運輸效率,降低油耗的首選。

作為商用車第一品牌,福田汽車經過多年自主技術研發,應用先進技術、采用科學手段,科學安全瘦身,打造立體化的輕量化產品矩陣,致力于在現行限重標準下降低車輛自重、提高運輸效率,進而提升用戶收益,達到降本增效,助力實現客戶最大價值。

福田汽車輕量化技術是得到行業充分肯定的,比如在“2020中國汽車輕量化設計評選”中,首次參評的福田汽車憑借“基于場景工況的復合材料商用車貨廂開發”項目脫穎而出,榮獲一等獎,充分說明其輕量化技術及研究能力已位于行業前列。

七大亮點加持 展現輕量化新路徑

眾所周知,以鋼板為材質的傳統貨廂不僅重量大,而且易腐蝕,在法規趨嚴的當下,已不適于市場發展,開發輕量化貨廂勢在必行。

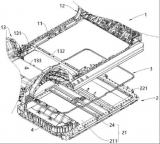

在項目開發過程中,福田汽車通過基于場景工況的全流程開發、重量最輕選材設計、異地組裝、模塊化結構設計、螺-鉚混合連接設計、規范正向仿真分析、實際道路模擬驗證、低成本控制等七大亮點,最終形成設計規范5項,標準流程4項,論文4項,發明專利5項,實用新型專利1項。

為確保輕量化設計的嚴謹性,福田汽車歷經層層研究,國內首創基于場景工況的全流程開發,識別用戶實際使用典型場景13個,包括彎曲、扭轉、制動,單側過凸包等等,進行典型工況采集,數據分析和外推,得到的工況數據用于設計仿真、臺架試驗、整車驗證,盡最大程度還原用戶使用場景,實現產品與用戶需求的有機結合。

通過輕量化貨廂研究,福田汽車成功實現貨廂各零部件的模塊化、系列化以及標準化,滿足輕量化貨廂對于降重、防腐、節能、減排等一眾要求,為行業輕量化貨廂研發探索出一條新的路徑。

以用戶為核心 將輕量化進行到底

多年來,福田汽車始終致力于為用戶提供高效節能的運輸解決方案,集中精力推進輕量化發展進程。為此,福田汽車聯合國內外優質供應商及北汽內部技術資源,組建福田商用車輕量化技術聯盟,共同推動商用車輕量化技術開發應用。

基于輕量化發展理念,福田汽車針對國內商用車應用場景和可行性分析,著重從新結構、新材料、新工藝入手,全面鋪開整車輕量化技術路線。

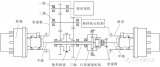

在結構優化方面,福田汽車以實際道路場景工況的采集與分析作為零部件結構優化邊界的輸入,應用衍生式設計、多目標多學科優化等結構優化技術,實現零部件的保質輕質開發;為福田商用車的合規化、輕量化、價值化保駕護航。

在材料選擇上,福田汽車逐步加大超高強鋼的應用比例;穩步提升整車鋁化率;階段性布局輕質高性能工程塑料、纖維增強復合材料的應用;引入航空級別納米陶瓷基鋁合金、碳纖維等輕質材料,在確保可靠性的同時,提升產品性能,且降重效果明顯。

為配合新材料的應用,福田汽車創新生產工藝,采用700L高強鋼輥壓車架、1500MPa車身熱成型應用、半固態壓鑄鋁技術等生產制造工藝,并通過DOE試驗策劃設計保證產品得到充分的驗證。最終,經過獨立耐久試驗與可靠性增長試驗保證輕量化產品具有良好的可靠耐久性能。

為價值而生 輕量化應用追求高收益

從福田汽車輕量化發展中不難發現,無論是新材料、新技術的使用,還是新工藝的應用,福田汽車輕量化研發應用之路始終將品質置于首位,為用戶打造最值得信賴的高收益產品。

其中,重卡產品方面,歐曼GTL輕盈版大幅提高輕量化材質在整車應用比例,鋁合金油箱、輕量化儲氣筒、輕量化鋼圈、鋁合金車輪等新材料應用,共計實現減重175kg。與行業同級的產品相比,每趟可至少多拉0.3噸;針對歐馬可系列產品,廣泛應用鋁合金車架、鋁合金傳動軸等新材料,車身懸置、板簧支架、發動機支架等采用精鑄件結構,提升強度,重量大大降低,較同等動力降重20%;廣受市場好評的奧鈴大黃蜂則運用了32項減重技術,不僅擁有高強度鋼鋁鎂合金底盤,還有高強度鋼板打造的后橋、鋁合金輪轂、后防護、儲氣筒、鋁鎂合金方向盤、700L高強度鋼車架等輕量化配置,實現了整體減重20%,多拉快跑不再是夢。

基于輕量化、智能化理念發展,2021年上半年,福田汽車累計銷售各類車型超41萬輛,整體用戶體量超1000萬。縱觀福田汽車近年發展,其不僅銷量領跑行業,并且始終堅持品牌向上理念,力求通過前瞻性的技術開發和成熟的技術應用,為用戶提供節能、高效、綠色、智能的定制化產品解決方案。

fqj

電子發燒友App

電子發燒友App

評論