多晶薄膜與薄膜太陽電池

引言

??? 近幾年來,光伏市場發展極其迅速,1997年光伏組件的銷售量達122Vw,比上年增加38%。世界主要幾大公司宣稱,近期光伏組件產量將會增加到263.5MW,其中薄膜太陽電池將達到91.5MW,占太陽電池總量的34.7%。快速發展的光伏市場導致許多太陽電池生產廠家力求擴大生產能力,開辟大容量的太陽電池生產線。但目前太陽電池用硅材料大部分來源于半導體硅材料的等外品和單晶硅的頭尾料,不能滿足光伏工業發展的需要。同時硅材料正是構成晶體硅太陽電池組件成本中很難降低的部分,因此為了適應太陽電池高效率、低成本、大規模生產化發展的要求,最有效的辦法是不采用由硅原料、硅錠、硅片到太陽電池的工藝路線,而采用直接由原材料到太陽電他的工藝路線,即發展薄膜太陽電他的技術。

??? 20世紀70年代開始,發展了許多制作薄膜太陽電他的新材料、CulnSe2、CdTe薄膜,晶體硅薄膜和有機半導體薄膜等;近20年來大量的研究人員在該領域中的工作取得了可喜的成績。薄膜太陽電池以其低成本、高轉換效率、適合規模化生產等優點,引起生產廠家的興趣,薄膜太陽電他的產量得到迅速增長。如果以10年為一個周期進行分析,世界薄膜太陽電池市場年增長率為22.5%。BP? solar的光伏專家和企業界人士組成的一個研究組研究證明:如果一家具有60MW生產能力的薄膜電池生產廠家,使用硒鋼銅薄膜太陽電池、非晶硅太陽電池、硫化銅薄膜太陽電池中的任意一種就能獲得生產成本低于1歐元/瓦的無框架光伏組件,如果采用晶體硅技術實現上述同樣的目標,就需要建成一家年產量達500Mw太陽電他的生產廠。因此,整個光伏市場將會逐漸被薄膜太陽電池取而代之。從技術成熟程度看,薄膜太陽電池生產仍有一定風險,但從薄膜技術不斷完善和市場迅猛發展看,薄膜光伏太陽電池具有十分廣闊和誘人的前景。

1.CdS薄膜與Cu2S/CdS太陽電池

?? Cu2S/CdS是一種廉價太陽電池,它具有成本低、制備工藝十分簡單的優點。因此,在70-80年代曾引起國內外廣大光伏科研者的廣泛興趣,以空前熱情進行研究。在燒結體Cu2JCdS太陽電池研究的基礎上,70年代開展了在多種襯底上使用直接和間接加熱源的方法沉積多晶CdS薄膜。薄膜制備方法主要有噴涂法、蒸發法等。

1.1 CdS薄膜結構特性

???? CdS是非常重要的:Ⅱ-Ⅵ族化合物半導體材料。C北薄膜具有纖鋅礦結構,是直接帶隙材料,帶隙較寬,為2.42eV。實驗證明,由于CdS層吸收的光譜損失不僅與CdS薄膜的厚度有關,還與薄膜形成的方式有關。

1.2 CdS薄膜光學性質

??? CdS薄膜廣泛應用于太陽電池窗口層,并作為n型層,與p型材料形成p-n結,從而構成太陽電池。因此它對太陽電池的特性有很大影響,特別是對電池轉換效率有很大影響。

???? 一般認為,窗口層對光激發載流子是死層,其原因是,(1)CdS層高度慘雜,因此耗盡區只是CdS厚度的一小部分;(2)由于CdS層內缺陷密度較高,空穴擴散長度非常短,如果耗盡區沒有電場,載流子收集無效。

???? 因此減少缺陷密度,可使擴散長度增加,能在CdS層內收集到更多的光激發載流子。

1.3 CdS簿膜電學特性

??? 一般而言,本征CdS薄膜的串聯電阻很高,不利于做窗口層,在300℃-350℃之間,將In擴散入CdS中,把本征CdS變成n-CdS,電導率可達102Ω-1cm-1左右。對CdS熱處理也能使電導率增加108Ω-1cm-1的量級。

??? 在相對低溫下進行熱擴散,以免使膜退化。當在空氣中加熱到300℃時,由于氧在晶界有化學吸收,使光電導率衰減。

??? 未摻雜的CdS薄膜的電阻率高,不是由于膜的不連續引起的,很可能是由于氧氣介入,氧俘獲導帶電子,形成化學吸附,存在晶界的多晶CdS薄膜更易吸收氧,在熱退火過程中,消除氧的吸附作用,降低了電阻率,因此熱處理不但有效地濾掉了薄膜內部的氧,而且有利于膜在優勢晶向上長大。

1.4 CdS薄膜和Cu2S/CdS太陽電池的制備方法

1.4.1噴涂法

??? 60年代初,已有人開始采用噴涂或涂刷技術,研究CdS薄膜及Cu2S/CdS太陽電池。為了適應工業化生產CdS薄膜,R,R.Chamberlin和J.F.Jorn等人發展了這種方法。

??? 用噴涂法制備CdS薄膜,其方法主要是將含有3和Cd的化合物水溶液,用噴涂設備噴涂到玻璃或具有SnO2導電膜的玻璃及其它材料的襯底上,經熱分解沉積成CdS薄膜。

??? 各國不同學者采用的工藝都基于如下熱分解效應:

????????? CdC12+(NH2)2CS+2H20→CdS↓十2NH4Cl↑十C02↓

??? 熱分解溫度Ts>250℃。

??? 熱分解溫度、噴涂溶液組分,噴速以及SnO2透明電極的電阻率,窗口效應的利用等是影響電池性能的主要因素。

??? 為了制備太陽電池,在CdS膜表面噴涂轉型物質,如含Cu+的氯化亞銅溶液,或采用常規浸泡工藝,使之形成一定厚度的Cu2S層,并經熱擴散等工藝和噴涂金屬層作電極,形成太陽電池。

??? 在Cu2S/CdS太陽電池中,由于兩種材料的親和力失配,相差0.3eV,因此使擴散電位被限制在0.8eV,降低了太陽電池的開路電壓。為此,提出了采用由CdS和ZnS制備Cd1-XZnXS來代替CdS,以改善小層的電子親和力和降低界面態數目。

????? 由于噴涂法制備Cu2S/CdS(Cu2S/Cd1-XZnXS)薄膜太陽電池,不采用真空設備,使工藝得到簡化,并為定量摻雜、控制膜厚和薄膜電阻率及重現性帶來方便。? 1977年R.Feigllsen研制出轉換效率為7.8%的Cu2SCd0.9Zn0.1S太陽電池。

1.4.2? 蒸發法

??? 采用電子束技術蒸發CdS原料油于裝料器外殼不加熱,并進行水冷,因而減少了污染,獲得的膜牢固、致密、純度高、耐腐蝕性好、剩余原料組分不變,可以循環使用。因此該方法獲得了廣泛應用。

??? 長春應化所張瑞峰等人用電子束蒸發制備CdS薄膜,改進了電子束蒸發設備,避免了在蒸發過程中CdS粒子飛濺。采用常規氯化亞銅浸泡法形成Cu多層,從而構成Cu2S/CdS太陽電池,電池最佳轉換效率為6.2%。

???? 真空加熱蒸發制備CdS薄膜是常采用的方法。長春應化所王福善等人用石墨作加熱器,調節源上方擋板的大小和位置,獲得無濺射顆粒的CdS薄膜,并用氯化亞銅水溶液浸泡形成Cu2S層,構成Cu2S/CdS太陽電池,其最高效率為7.8%。

???? 長春應化所王給祥等人,改進了蒸發工藝,對Cu2S層進行HCI腐蝕,使表面形成絨面織構,所獲得的Cu2S/CdS太陽電池最佳有效面積轉換效率為8.9%。

1.5? Cu28/CdS太陽電池機理研究

????? 由于Cu2S/CdS薄膜太陽電池工藝不穩定,電池轉換效率不高,穩定性差,易衰降,因此阻礙了這一類型太陽電池的發展。為此許多學者對這種電池開展了深入細致的機理研究。上海能源所黃芳龍用掃描電子能譜儀測量了不同效率的薄膜Cu2S/CdS太陽電他的AES譜。認為真空蒸發形成CdS膜和化學浸泡法形成Cu2s層構成的Cu2S/CdS電池為緩變結電池,高濃度Cu2S區厚0.05μm-0.1μm,銅過渡區厚度為1μm,在一定的結深和過渡區范圍內,電池效率與高濃度Cu2S層厚度(結深)成正比,與銅過渡區厚度成反比,并計算出電他的極限效率為18%,實際工藝可能達到12.5%。黃芳龍進一步研究了擴散對Cu2S/CdS太陽電池效率及穩定性的影響。擴散會改變電池各元素的組成比,導致電池效率下降,特別是封裝材料中C和Cu2S層中Cu的擴散最甚。因此選擇無機材料作為封裝材料和在Cu2S層中加入作為間隙原子的其它材料或選用其它材料如CulnSe2、CdTe等代替Cu2S層。由此Cu2S/CdS這種結構的太陽電池,逐漸失去人們的興趣。

2 .CulnSe2多晶薄膜材料與CdS/CulnSe2太陽電池

2.1? CUInSe2薄膜材料的結構特性

??? Cu1nSe2(CIS)是一種三元Ⅰ-Ⅲ-Ⅵ2族化合物半導體,具有黃銅礦、閃鋅礦兩個同素異形的晶體結構,其高溫相為閃鋅礦結構(相變溫度為980°C),屬立方晶系,布拉非格子為面心立方,晶格常數為α=5.86×10-8cm,密度為5.55g/cm3其低溫相是黃銅礦結構(相變溫度為810°C),屬正方晶系,布拉非格子為體心四方,(d?c?t),空間群為I 42d=D2d12,每個晶胞中含有4個分子團,其晶格常數為α=5.782×l08cm,с=11.621×10-8cm,與纖鋅礦結構的CdS(α=4.613×10-8cm,с=7.16×l0-8cm)晶格失配率為1.2%。這一點使它優于CulnSe2等其它Cu三元化合物。

??? Cu1nSe2是直接帶隙半導體材料,77K時的帶隙為Eg=1.04eV,300K時Eg=1.02eV,其帶隙對溫度的變化不敏感。

??? 1.04eV的禁帶寬度與地面光伏利用對材料要求的最佳帶隙(1.5eV)較為接近,但這一點劣于CulnSe2(Eg=1.55eV)。

??? Cu1nSe,的電子親和勢為4.58eV,與CdS的電子親和勢(4.50eV)相差很小(0.08eV),這使得它們形成的異質結沒有導帶尖峰,降低了光生載流子的勢壘。

2.2? CulnSe2材料的光學性質

??? Cu1nSe2具有一個0.95eV-1.04eV的允許直接本征吸收限和一個1.27eV的禁帶直接吸收限,以及由于以w一Redfiled效應而引起的在低吸收區(長波段)的附加吸收。

??? Cu1nSe2材料具有高達以=6×10cm-1的吸收系數,這是到目前為止所有半導體材料中的最高值。但是關于Cu1nSe2為什么會有這樣高的吸收系數,其機理尚不完全清楚。具有這樣高的吸收系數,亦即這樣小的吸收長度(1/α),對于太陽電池基區光子的吸收、少數載流子的收集,因而也即對光電流的收集產生了非常有利的條件。這也就是CdS/Cu1nSe2太陽電池會有39mA/cm2這樣高的短路電流密度的原因,這樣小的吸收長度,使薄膜的厚度可以很薄,而且薄膜的少數載流子擴散長度也是很容易超過1/α,甚至對結晶程度很差或者多子濃度很高的材料,其擴散長度也容易超過V0、Cu1nSe2的光學性質主要取決于材料的元素組份比、各組份的均勻性、結晶程度、晶格結構及晶界的影響。大量實驗表明,材料的元素組份與化學計量比偏離越小,結晶程度好,元素組分均勻性好,溫度越低其光學吸收特性越好。具有單一黃銅礦結構的Cu1nSe2薄膜,其吸收特性比含有其它成份和結構的薄膜要好。表現為吸收系數增高,并伴隨著帶隙變小。

??? 富cu的薄膜比富1n的薄膜吸收特性好,原因是富Cu的薄膜比富In的薄膜的結晶程度好。沉積襯底溫度高的(770K)富Cu薄膜比沉積襯底溫度低的(570K)薄膜的吸收特性好1原因是前者具有單一的黃銅礦結構,而后者不具有。

??? 室溫(300K)下,單晶Cu1nSe2的直接帶隙為0.95eV-0.97eV。多晶薄膜為1.02eV,而且單晶的光學吸收系數比多晶薄膜的吸收系數要大。引起這一差別的原因是由于單晶材料較多晶薄膜有更完善的化學計量比,組份均勻性和結晶好。在惰性氣體中進行熱處理后,多晶薄膜的吸收特性向單晶的情況靠近,這說明經熱處理后多晶薄膜的組份和結晶程度得到了改善。然而,有人認為這種差別是由于膜中價帶邊的界面態和晶粒間界的原因造成。

???? 吸收特性隨材料工作溫度的下降而下降,其帶隙隨溫度的下降而稍有升高。當溫度由室溫300K降到10DK時,Eg上升0.02eV,即100K時,單晶CulnSe2的帶隙為0.98eV,多晶CulnSe2的帶隙為1.04eV。

???? 不論單晶或多晶在低吸收區出現一個尾巴,即出現了附加吸收區,該區中使得α2-hv不再為直線,不再遵從允許直接躍遷的ahv-A(hv-Eg)?這一關系。

???? 對于單晶,這一現象由于伴隨著聲子吸收的躍遷產生,這種躍遷遵守α=A'(hv-Egi+Ep)2/[exp(Ep/kT)-1],其中A'為常數,Ep為聲子能量,Egi為間接帶隙。

???? 對于多晶薄膜,上述兩種α~hv關系都不成立,這種附加吸收可能是由于Dow-Redfiled效應引起的。

2.3 CulnSe2材料的電學性質

????? CulnSe2材料的電學性質(電阻率、導電類型、載流子濃度、遷移率)主要取決于材料的元素組份比,以及由于偏離化學計量比而引起的固有缺陷(如空位、填隙原子、替位原子),此外還與非本征摻雜和晶界有關。

2.3.1 導電類型

???? 對材料的元素組份比接近化學計量比的情況,按照缺陷導電理論,一般有如下的結果:當Se不足時,Se空位呈現施主;當Se過量時,呈現受主;當Cu不足時,Cu空位呈現受主;當Cu過量時,呈現施主。當In不足時,In空位呈現受主。當In過量時,呈現施主。

???? 在薄膜的成份偏離化學計量比較大的情況下,情況變得非常復雜。因為這時薄膜的組份不再是具有單一黃銅礦結構的CulnSe2,而包含其它的相(Cu2S2、Cu2-xSe、In2Se3、InSe…)。在這種情況下,薄膜的導電性主要由Cu/In比決定,一般隨著Cu/In比的增加,其電阻率下降,p型導電性增強。導電類型與Se濃度的關系不大,但是p型導電性隨著Se濃度的增加而增加。

2.3.2 薄膜導電性對元素組份比的依賴

????? 實驗證明,CulnSe2薄膜的導電性與薄膜的成份有如下關系:

????? 1)當Cu/In>1時,不論Se/(Cu+In)之比大于還是小于1,薄膜的導電類型都為p型,而且具有低的電阻率,載流子濃度為1016-1020cm3但是當Se/(Cu+In)>1時,發現有Cu2-xSe存在。

????? 2)當Cu/In<1,若Se/(Cu+In)>1時,則薄膜為p型,具有中等的電阻率,或薄膜為n型,具有高的電阻率。若Se/(Cu+In)<1,則薄膜為p型,具有高的電阻率,或薄膜為n型,具有低的電阻率。其中當Cu/In<1且Se/(Cu+In)<1時的高阻p型薄膜已在實驗中獲得了高效電池(10%)。

2.4.CulnSe2薄膜生長工藝

????? Cu1nSe2薄膜的生長方法主要有:真空蒸發法、Cu-In合金膜的硒化處理法(包括電沉積法和化學熱還原法)、封閉空間的氣相輸運法(CsCVT)、噴涂熱解法、射頻濺射法等。

2.4.1單源真空蒸發法

???? 首先用元素合成法制備CulnSe2源材料。制法是,按化學計量比稱取高純的(5N)Cu、In、Se2粉未。一般Se稍過量(0.02at%)以獲得p型材料,將源料放入一端封閉的石英管中,然后抽真空,當真空度到1.? 33X10-3pa以上時,將石英管封閉,制成一個安瓶,放入燒結爐中,緩慢加熱到D50C進行合成。源料要求具有單一黃銅礦結構,且為p型。

???? CulnSe2源材料的合成,也可先合成CuSe和In2Se3,然后再將適量CuSe和In2Se3進行合成以獲得CulnSe3。

???? 將合成的多晶CulnSe2源材料經仔細研磨后,用電子束或電阻加熱器進行蒸發,以獲得薄膜。

???? 直接用滿足化學計量比的CulnSe2材料作蒸發源,所得薄膜一般為n型,如果在源中加入適量Se(20wt%)則可獲得p型薄膜,襯底溫度一般控制在200°C~300°C之間,以250°C為佳。此法的優點是,設備簡單,缺點是不易控制組份和結構。

2.4.2雙源真空蒸發法

????? 一個源中放入用元素合成法制得的CulnSe2粉未作為主要蒸發源,另一個源中放入元素Se,以控制薄膜的導電類型及載流子濃度。分別控制兩源的蒸發速率,即可獲得理想的薄膜,襯底溫度一般在200℃-350℃之間。此法較單源法易于控制薄膜的成份和結構。

2.4.3三源真空蒸發法

??? 將高純的Cu、In、Se分別放入三個獨立的源中,并用相應的傳感器系統,監視各自的蒸發速率,然后反饋到各自的蒸發源控制器中,控制各自的蒸發速率,從而獲得理想的薄膜。

??? 襯底溫度一般在350℃-450℃之間。此法優點是,易于控制組份和結構,且較前2種方法,不用合成CulnSe2源料,缺點是,設備復雜,此法是當前應用最廣、研究最多的方法。

2.4.4封閉空間氣相輸運法(CsCVT)

??? 用元素合成法制備近似滿足化學計量比的p型CulnSe2多晶晶塊作為輸運源料,用碘或碘化氫氣體作為輸運劑,以鋁片、石墨片、w/A12O2或MO/玻璃作襯底,在封閉系統中進行蒸發。? CulnSe2與碘的可逆反應為:

???? ,即固體的CulnSe2在高溫下與碘蒸氣發生反應,生成蒸氣壓高的Cu1、InI及Se2氣體。上述反應是可逆的。當溫度高時反應由左向右進行,當溫度低時,反應由右向左進行。

??? 所以如果在源和襯底間保持一個溫度梯度,使得在源上反應是從左到右,而在襯底上反應由右向左,則便可將CuInSe2源輸運到襯底上,形成CuInSe2薄膜。

??? HI也可用作輸運劑,因為在高溫下,HI分解為碘蒸氣和氫氣。

??? 輸運系統主要參數為,襯底溫度為500℃-600℃,源溫為500℃-600℃,襯底與源溫差為20℃-30℃之間,間距為1mm,碘蒸發壓為2.67Pa-4.00Pa。該法的優點是,設備較簡單,源利用率高,成膜質量好。缺點是,膜中有碘雜質存在。

2.4.5化學熱還原法沉積Cu-In合金膜再進行硒化處理

??? 利用銅、鋼的鹽和氧化物在高溫氫氣氛中還原淀積Cu-In合金膜,然后在H2土氣氛中進行硒化處理,便可得CulnSe2薄膜。

??? 可用于熱還原的Cu、In化合物必須滿足如下條件:其還原溫度必須低于蒸發溫度,其次可以配成溶液。

??? 實驗證明,銅、鋼的硝酸鹽和氧化物是可行的,將Cu(NO3)2和In(NO3)3溶于甲醇中,控制各自的濃度,使混合溶液具有合適的Cu/In含量比,然后將這種混合溶液均勻涂于MO/玻璃或w/Al2O3襯底上,經干燥后放入爐中,在氫氣中進行還原,一般襯底溫度先保持在250℃-300℃之間,硝酸鹽分解為氧化物,氧化銅還原為銅,然后再提高溫度到550C,氧化鋼還原這In,從而獲得Cu-In合金膜。控制溶液中的Cu/In比和還原溫度,即可得到合適的Cu/In合金膜。

??? 這種方法對于Cu、In化合物的用量是很少的,一般在一平方厘米的襯底上淀積1μm厚的各種金屬膜,分別需要1.4×1O-5mol的銅化合物和6.36×1O-6mol的鋼化合物。將用上述方法沉淀的Cu-1n合金膜在H2十H2h氣氛中進行熱處理,便可得到CulnSe2膜。

??? 一般用90%H2+10%H2眾進行處理,流量為10ml-30m1/min,時間為30min-100min,硒化溫度在400℃左右,在硒化過程中,因為In2Se3在400℃下便會蒸發,故沉淀富鋼的Cu-In合金膜是必要的。此法的優點是,原料的利用率高,工藝簡單,便于降低成本。

2.4.6電鍍法沉淀Cu-In合金膜再進行硒化處理

??? 用銅、鋼的鹽溶液作為電鍍液,用Cu或In或Cu-In合金作為陽極,導電襯底為陰極,在適當的濃度、溫度、電流密度、pH值和攪拌條件下即可電鍍。襯底一般用MO/玻璃。薄膜的均勻性一般受陽極、襯底(陰極)和鍍槽的幾何形狀的影響。為了獲得均勻的膜,要求上述裝置具有對稱性。薄膜與襯底的結合性與襯底表面的光潔度有關。

2.4.7電沉積疊層結構再硒處理

??? 按上述方法在襯底上先沉積一層Cu,然后再沉積一層In,形成疊層結構,即In/Cu/MO/玻璃結構,然后硒處理。也可以沉積各種各樣的多層結構,如In/Cu/In/Cu…MO/玻璃。

??? 也可以在襯底上分別層積Cu、h、Se層結構,最后在硒氣氛中或非硒氣氛中熱處理而得Cu1nSe2薄膜。

2.4.8噴涂熱解法和濺射法

??? 可參考有關文獻,這里不作詳細介紹。

2.5. CdS/CulnSe2薄膜太陽電池

????? 由于CulnSe2薄膜材料具備十分優異的光伏特性,20年來,出現了多種以Cu1nSe2薄膜材料為基礎的同質結和異質結太陽電池。主要有n-CulnSe2/p-CulnSe2、(InCd)S2/CulnSe2、CdS/CulnSe2、ITO/Cu1nSe:、GaAs/CulnSe2、ZnO/CulnSe2等。在這些光伏器件中,最為人們重視的是CdS/CulnSe2電池,所以這里主要以CdS/CulnSe2電池為例,對其結構和光伏性能作一些描述。

2.5.1 In-CdS/p-CulnSe2太陽電池

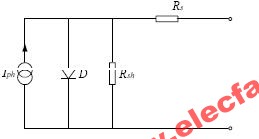

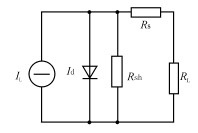

??? 一般由低阻的n型CdS和高阻p型CulnSe,組成,這種結構的電池一般有較高的短路電流Isc,中等的開路電壓Voc和較低的填充因子FF。

??? 為了進一步提高該種結構電他的性能,首先必須降低電池的串聯電阻,因此要降低CdS層的電阻,或者大幅度降低CulnSe2層的電阻,而保持CdS層高阻。然而,大幅度降低Cu1nSe2的電阻,同時又要保證具有單一物相的材料是很困難的,而在CulnSe2上生長低阻的CdS也是困難的,特別是電阻率小于1Ω?cm的CdS層幾乎不可能。因此該種結構電他的性能未能得到大的突破。

2.5.2? pin型CdS/CulnSer太陽電池

??? 為了獲得性能較好的CdS/CulnSe2電池,需要形成低阻(<50kΩ/ □)CulnSe2層,實驗發現,低阻CulnSe2材料與CdS接觸時,在界面處會產生大量銅結核。結核的產生使電他的效率大為降低。pin型CdS/CulnSe2電池解決了這一問題。

??? i層由高阻的n型CdS和高阻的P型CulnSe2組成,避免了Cu結核的形成。n層由低阻的n型CdS形成,具有較低的體電阻,而且與上電極的接觸電阻也較小。p層由低阻的p型CulnSe2組成,同樣具有較低的體電阻和背接觸電阻,而且由于和高電阻p型層形成了背場,有利于Voc的提高。

2.5.3 (ZnCd)S2/CulnSe2太陽電他

???? 為了進一步提高電他的性能參數,以ZnxCd1-x代替CdS制成ZnxCd1-xS/CulnSe2太陽電池。 ZnS的摻入,減少了電子親和勢差,從而提高了開路電壓,同時提高了窗口材料的能隙Eg,改善了晶格匹配,從而提高了短路電流Isc。

2.6國外CulnSe2薄膜太陽電池發展情況

??? 許多大公司已開始大規模地實施制造薄膜太陽電池的計劃。最近西門子公司已向美國可再生能源實驗室(NREP)提供了由28個39W組件構成的lkW薄膜太陽電池方陣,其中最好的組件經美國國家可再生能源實驗室確認,面積為3665cm2,輸出功率達到40.6W,轉換效率為11.1%,這一光伏方陣體現了薄膜技術優異的性能——高效率、低成本、高穩定和大面積。美國國家可再生能源實驗室研究的含嫁的硒鋼銅薄膜太陽電池(CIGS),其轉換效率達到18.8%。從中可以看到C1S薄膜技術突飛猛進的發展。

2.7國內CulnSe2薄膜太陽電池發展情況

??? 我國的CulnSe2薄膜太陽電池研究始于80年代中期。內蒙古大學、南開大學、云南師范大學、中國科學院長春應用化學研究所等單位先后開展了這項研究。1986年長春應用化學研究所用噴涂法制備了C1S薄膜。薄膜具有黃銅礦結構,并制備了全噴涂C1S/CdS太陽電池,電池具有光伏效應。1990年內蒙古大學采用雙源法,研制了pin? CdS/CulnSe2薄膜太陽電池,經天津電源研究所測試,面積為0.9cm×0.9cm,效率為8.5%。南開大學采用蒸發硒化法制作CulnSe/C北薄膜太陽電池,面積為0.1cm2和lcm2的太陽電池,其效率分別達到7.62%和7.28%,5cm×5cm電他的平均效率為6.67%。

??? 我國該技術仍處于實驗室階段,而且處于較低的水平,投入很少,進展緩慢。因此,急需加快研究和開發力度,加大對薄膜太陽電他的投入,盡快向工業化生產過渡,將薄膜太陽電池作為21世紀優先發展的高科技項目。近期內,對CulnSe2薄膜太陽電池的研制,通過控制Se、In、Cu三元素配比和蒸發速率,以獲得重復性好、化學計量比符合要求,具有黃銅礦結構的硒鋼銅薄膜,用化學成膜法制備致密和均勻的CdS薄膜,用濺射法制備ZnO薄膜。期望近期內,光伏轉換效率能達到10%左右,為21世紀大規模發展Cu1nSe2薄膜太陽電池奠定基礎。

3.多晶薄膜CdTe材料與CdTe/CdS太陽電池

????? 在薄膜光伏材料中,以CdTe為基體的薄膜光伏器件,在光伏科技界具有極大的吸引力。CdTe已成為人們公認的高效、穩定、廉價的薄膜光伏器件材料。CdTe多晶薄膜太陽電池轉換效率理論值)在室溫下為27%,目前已制成面積為lcm2,效率超過15%的CdTe太陽電池,面積為706cm2的組件,效率超過10%。從CdTe多晶薄膜太陽電他目前已達到的轉換效率、可靠性和價格因素等方面看,它在地面太陽光伏轉換應用方面,發展的前景極為廣闊。

3.1薄膜材料的制備方法

??? 制備CdTe薄膜方法主要有:(1)CsS,(2)電鍍,(3)絲網印刷,(4)化學氣相沉積CVD,(s)物理氣相沉積PVD,(6)MOCVD,(7)分子束外延MBE,(8)ABE,(9)噴涂,(10)濺射,(11)真空蒸發,(12)電沉積等。

??? CSS方法制備CdTe薄膜的優點是,蒸發材料損失少,結晶方向好,光伏特性優良。在沉積過程中引入少量的氧,加強了CdTe的p型特性。用CSS方法制備的小面積單體CdTe電池最高效率達到15.8%,最好的大面積(6728cm2)CdTe電池,有效面積效率為9.1%。制作大面積、廉價的CdTe太陽電池,電鍍方法很有潛力。

3.2結構特性

??? CdTe是Ⅱ-Ⅵ族化合物,是直接帶隙材料,其帶隙為1.45eV,它的光譜響應與太陽光譜十分吻合。電子親和勢很高,為4.28eV。具有閃鋅礦結構的CdTe,其晶格常數α=1.6477×l0-8cm,不同的制備方法其結構特性有一定的差異。

3.3光學特性

????? 由于CdTe膜具有直接帶隙結構,所以對波長小于吸收邊的光,其光吸收系數極大,厚度為1μm的薄膜,足以吸收大于CdTe禁帶能量的輻射能量的99%,因此降低了對材料擴散長度的要求。

??? 在薄膜沉積過程中,沉積參數對熱蒸發方法獲得的CdTe薄膜的光吸收有影響。對于不同厚度的CdTe薄膜,吸收系數隨吸收限和吸收限附近入射光子能量而變化。實驗表明,膜越薄,吸收系數越高,帶邊與膜厚度無關。薄膜的吸收系數與生長溫度有關,襯底溫度在較低溫度范圍內,尤其是襯底溫度小于150°C時,吸收系數較小。當襯底溫度大于200°C時,沉積膜的吸收系數隨襯底溫度的變化不明顯。當襯底溫度從20℃增加到250°C時,吸收邊從1.40eV變化到1.48eV。

???? 沉積速率和吸收邊的關系為,沉積速率增加,薄膜吸收系數變化不大,而且所有薄膜有相同的吸收邊。

3.4? 電學特性

????? CdTe為Ⅱ-Ⅵ族化合物半導體,其結構與Si、Ge有相似之處,即其晶體主要靠共價鍵結合,但又有一定的離子性,因此與同一周期的W族半導體相比,CdTe的結合強度很大,即其電子擺脫共價鍵所需能量更高。因此,常溫下,CdTe的導電性主要由摻雜決定。薄膜組份、結構、沉積條件、熱處理過程對薄膜的電阻率和導跑類型有很大影響。

????? 用CSS法制備的CdTe薄膜,當襯底溫度升高時,薄膜串聯電阻降低2個數量級,這是由于沿H<002>、C<111>優勢晶向的增長和晶粒尺寸的增加,引起自由載流子遷移率增加的結果。

????? 當蒸發溫度由550°C增加到650°C時,所獲得的薄膜晶粒尺寸減小,使薄膜的串聯電阻增加。當蒸發溫度高于650°C時,電子輸運沿H<002>、C<111>優勢晶向和晶粒尺寸的增加占主要地位,這時由于遷移率增加,從而引起薄膜串聯電阻下降。實驗結果表明,薄膜的串聯電阻的最大變化是由氧偏壓和豚襯底間距引起的。

只有適當的氧偏壓和源一襯底間距,才能使薄膜串聯電阻從7×108Ω(1.4×104Ω.cm)變化到2×102Ω(0.4Ω?cm)。同樣,增加氧偏壓,減小源-襯底間距也能使電阻率降低。另一方面,反應室內氧偏壓也能增加電導率,因為氧氣與Te反應生成TeO2,而TeO2由泵系統從反應室中排除,這有利于生成富Cd層的CdTe。

????? CSS制作CdTe時,氧很重要。氧使吸收體內受主密度增加,CdTe成核位置密度增加,針孔密度減小,晶粒尺寸減小,另一方面,在CSS沉積CdTe過程中,因為在氧中沉積引起CdTe膜不均勻氧化,造成源流量減少。氧在CdTe膜上引起的表面形貌有0.5-10μm的高度,這是源材料通過粒子反射引起的,這些影響使器件的效率降低。

3.5 CdTe/CdS太陽電池

????? CdTe/CdS薄膜太陽電他的理論值為,開路電壓1050mV,短路電流30.8mA/cm2,填充因子83.7,轉換效率~27%。

????? 表:列出了比較典型的制備的CdTe/CdS太陽電池和組件的性能,同時列出了相應的研究組織。所有高效CdTe/CdS太陽電池都采用上覆蓋器件結構。下面詳細介紹幾種制備方法和電池性能。

????????

3.5.1 絲網印刷燒結法

????? 絲網印刷燒法具有工藝簡單,生產速度快,易于大面積制作,摻雜容易,成本低等優點。目前利用此方法制作的CdS/CdTe太陽電池,面積為4.6cm2,效率12.8%,30cm×30cm面積電池的效率為8.5%。

????? CdS/CdTe太陽電池是在玻璃襯底上分別印刷燒結一層n-CdS和p-Cdh薄膜構成。首先將經過焙燒揮發去除雜質的CdS粉未研磨成小顆粒,烘干后再加入12%重量的CdCl2助溶劑,用丙二醇調制成CdS膏漿。用滌綸或尼龍絲網將CdS漿印刷在玻璃襯底上并烘干。印刷好的CdS膜在N2氣中680C下,燒結30min左右即可完成CdS薄膜的制備。接著在CdS薄膜上制備CdTe薄膜。類似于CdS薄膜,將相同重量的Cd和Te粉加入0.5%重量的助溶劑CdCl2和適量丙二醇制成(Cd+Te)膏漿,然后用尼龍絲網將此膏漿印刷于CdS膜上。在N2氣中620℃下燒結60min后,便形成CdTe膜。最后是制備電極。在CdTe膜上,通過印刷和燒結碳形成電極。p-CdTe是用Cu作摻雜劑形成的。在選用的碳膏中含有50×l0-6的Cu,在300℃下燒結碳電極的同時,其中的Cu向CdTe中擴散使其成為p型。于是n-CdS與其上的p-CdTe便形成了p-n結。還需要在CdTe膜的碳電極上印刷銀膏作為上電極。

????? 用絲網燒結制備CdS/CdTe異質結太陽電池過程中,這個體系發生了十分復雜的物理和化學變化。產生了許多氣態和固態的副產物,這樣使得工藝條件難以控制,從而影響工藝重現性和太陽能電池性能的穩定性。

3.5.2周期性電脈沖沉積法

???? 用周期性脈沖電化學沉積技術制備Cds/CdTe太陽電池有以下優點:(1)可將膜沉積到所要求的襯底材料上,所以能大大降低材料成本;(2)所用設備簡單便宜;(3)對一轉換效率大于10%的太陽電池,同種溶液可長期使用,一般可用8-9個月;(4)由于沉積參數易于控制,薄膜質量的重現性很好;(5)能很好地控制U、Te和5的比例,并能獲得高純度薄膜材料。

???? CdS膜的電鍍液是將分析純的CdCl2和高純水(18MΩ?cm)制成含有0.2MCd2+的溶液,在90℃和5mV電位下電純化12h之后,加入硫化鈉形成0.01MS2032-溶液,并加入HCI使pH值達到2,襯底材料為FTO/玻璃,方波脈沖電源加于溶液槽中正負電極上。陽極電位為+0.6V(SCE)。脈沖時間2s,陰極電位0.955V(對SCE),脈沖時間1s。沉積2h后,襯底上呈現100nm~110nm原黃色CdS膜。? CdTe溶液是用分析純C北和高純水制成2.5MC2+溶液,并在10mV電位下電純化12h,加入H2SO4調節pH值達到2。在溶液中加入光譜純的Te棒,然后使溶液中HTeC礦濃度達到120×l06,分別加入脈沖寬度為1s,電勢為+0.4V和一0.75V于溶液電極上,經過90min電沉積,2;Lm厚的CdTe便在襯底上產生。

???? 將制備好的玻璃/FTO/CdS/CdTe很快地(約為1s)轉移到高純水(約90℃)中,并緩慢地冷卻到室溫。然后將此樣品用氮氣沖干,并在真空中(1.33Pa)保持12h。接著在空氣中400℃下退火處理15min后,CdS/p一CdTe異質結太陽電池便形成了。再利用比例為1:=的碳酸與鉻酸鉀溶液腐蝕2s,用高純水漂洗數次烘干即可蒸發銅和金電極。

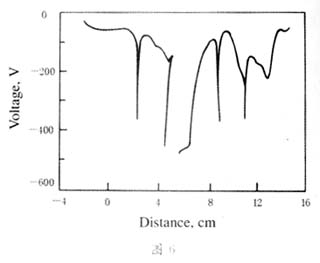

???? 利用此方法制備CdS/CdTe太陽電池,轉換效率約為10.8%,開路電壓Voc≈753mV,短路電流Isc≈23.6mA/cm2,填充因子FF≈0.61。電臍電壓。溫度曲線測量表明,理想因子A隨溫度而變。當溫度從344K變到202K時,A從1.88增加到4.49。而電壓因子以在約6K以上幾乎是常數。通過電容電壓特性測量可知擴散勢為1.2eV,電離電荷密度為5.9×1015cm-3。從開路電壓隨溫度變化特性測出勢壘高度為1.42V。

3.5.3高溫噴涂法

???? 高溫噴涂法是將CdCl2和硫豚溶液噴涂在加熱的襯底上形成n-CdS膜。襯底一般用p-CdTe單晶材料。襯底加熱到450C便形成n-CdS/p-CdTe異質結太陽電池,其轉換效率大子6%。熱處理后能改變太陽電他的性能,例如在420C下氫氣中處理5min后,它的開路電壓由原來0.55V增加到0.66V,短路電流由 1.77mA/cm2增加到9.08mA/cm2。

3.5.4高效多元化合物疊層多結太陽電池

????? 為了提高轉換效率,將CdTe、CdS和CulnSe2用Zn、Hg、Mn和Ga等取代Cd、In制成CdHgTe、CdZnTe、CdZnS和CuGaSe2等太陽電池。如CdHgTe/CdS和SnO2/CdTe太陽電池,其效率已達10%。這些新材料帶隙不同并隨成份改變而改變。最近發展起來的一種按帶隙大小排列的疊層電他,其效率大為提高。

如果頂端帶隙最大向下排列得到二電池的疊層電池理論效率可達37%,三電池達40%。

???? 制備CdTyCdS太陽電池時,常發生互擴散,Te擴散入CdS層中形成CdS1,它具有纖鋅礦結構,帶隙小于CdS,Te擴散進窗口層降低了器件的Jsc,相似S擴散入CdTe內形成具有纖鋅礦結構合金CdTe1-xSx, 帶隙小于CdTe,CdTe/CdS內表面互擴散效應,對太陽電池效率是否有利尚不明確。

3. 6 環境與安全

????? 大規模使用CdTe光伏技術的一大障礙和Cd的毒性有關。有效地處理廢棄和破損的CdTe組件,技術上很簡單。而Cd是重金屬,有劇毒,Cd的化合物?與Cd一樣有毒。主要危險是其塵埃通過呼吸造成對人類和其它動物的危害。因此對破損的玻璃片上的Cd和Te應去除并回收。損壞或廢棄的組件必須妥善處理或用60%H2SO4+1.5%H202處理。

3.7國內外發展現狀與趨勢

???? CdTe薄膜太陽電池是薄膜太陽電池中發展較快的一種光伏器件。 1998年第二屆世界光伏太陽能轉換會議上,日本Matsushita? Battery報道了CdTe太陽電池轉換效率達到16.0%,Siemens報道了面積為3600cm2電池轉換效率達到11.1%的水平。美國國家可再生能源實驗室提供了Solar? Cells? lnc的面積為 6879cm2CdTe薄膜太陽電池的測試結果,轉換效率達到7.7%;Bp? Solar的CdTe薄膜太陽電池,面積為4540cm2,效率為7.8%,面積為706cm2的太陽電池,轉換效率達到10.1%;Goldan? Photon的CdTe太陽電池,面積為3676cm2,轉換效率為7.7%。

??? 在廣泛深入的應用研究基礎上,國際上許多國家的CdTe薄膜太陽電池已由實驗室研究階段開始走向規模工業化生產。1998年美國的CdTe電池產量為0.2MW,日本的CdTe電池產量為2.0MW。德國ANTEC公司將在Rudisleben建成一家年產10MW的CdTe薄膜太陽電池組件生產廠,預計其生產成本將會低于$1.4/w。該組件不但性能優良,而且生產工藝先進,使得該光伏組件具有完美的外型,能在建筑物上使用,既拓寬了應用面,又可取代某些建筑材料而使電池成本進一步降低。BP? Solar公司計劃在Fairfield生產CdTe薄膜太陽電池。而Solar? Cells公司也將進一步擴大CdTe薄膜太陽電池生產。

??? 我國的CdTe薄膜太陽電池仍處于實驗室基礎應用研究階段。有關CdTe薄膜太陽電池研究,除了內蒙古大學對電沉積n一CdTe薄膜的研究報道外,很少有這一領域的研究報道。今后我國在CdTe薄膜太陽電池領域應加大研究和開發力度,盡快向工業化生產發展,重點將在以下幾個方面進行:研究CdS化學沉積方法及處理技術;CdTe的近空間升華沉積技術;Cu摻雜ZnTe蒸發設備及沉積技術。以期獲得性能良好的 CdTe/Cds太陽電池,在近期內小面積CdTe/CdS薄膜太陽電他的轉換效率力爭達到13%,以縮短和世界水平的差距。

4 .晶體硅薄膜的制備方法及晶體硅薄膜太陽電池

??? 為了進一步降低晶體硅太陽電池的成本,近幾年來,各國光伏學者發展了晶體硅薄膜太陽電池。即將晶體硅薄膜生長在低成本的襯底材料上,用相對薄的晶體硅層作為太陽電他的激活層,不僅保持了晶體硅太陽電他的高性能和穩定性,而且使硅材料的用量大幅度下降,明顯地降低了電池成本。利用晶體硅薄膜制備太陽電池的基本要求為:(1)晶體硅薄膜厚度為5-150μm;(2)增加光子吸收;(3)晶體硅薄膜的寬度至少是厚度的一倍;(4)少數載流子擴散長度至少是厚度的一倍;(5)襯底必須具有機械支撐能力;(6)良好的背電極;(7)背表面進行鈍化;(8)良好的晶粒間界。

4.1 晶體硅薄膜的制音方法

4.1.1? 半導體液相外延生長法(LPE法)

??? LPE法生長技術已廣泛用于生長高質量的外延層和化合物半導體異質結構,如GaAs、AIGaAs、Si、Ge、siGe等。LPE可以在平面和非平面襯底上生長,能獲得結構十分完美的材料。用LPE技術生長晶體硅薄膜來制備高效薄膜太陽電池,近年來引起了廣泛興趣。

??? LPE生長可以進行摻雜,形成n-型和p-型層,LPE生長設備為通用外延生長設備,生長溫度為300°C-900°C,生長速率為0.2μm-2μm/min,厚度為0.5μm-100μm。外延層的形貌決定于結晶條件,并可直接獲得具有絨面織構表面的外延層。

4.1.2? 區熔再結晶法(ZMR法)

??? 在硅(或其它廉價襯底材料上)形成SiO,層,用Lp-CVD法在其上沉積硅層(3μm-5μm,晶粒尺寸為0.01-0.μm),將該層進行區熔再結晶(ZMR)形成多晶硅層。

??? 控制ZMR條件,可使再結晶硅膜中的腐蝕坑密度由1×I07cm-2下降到1-2×106cm-2,同時(100)晶相面積迅速增加到90%以上。為了滿足光伏電池對層厚的要求,在ZMR層上用CVD法生長厚度為50μm-60μm的硅層作為激活層,用掃描加熱使其晶粒增大至幾毫米,從而形成絕緣層硅結構(SOI),激活層為p

型,電阻率為1Ω?cm-2Ω?cm。為獲得高質量的激活層,在進行Lp-CVD前,對ZMR層表面進行HCI腐蝕處理。

??? 為制備多晶硅薄膜太陽龜池,在激活層表面進行腐蝕形成絨面織構,并在其上進行n-型雜質擴散形成p-n結,然后進行表面鈍化處理和沉積減反射層,并制備上電極,進行背面腐蝕和氫化處理,制作背電極,即制成多晶硅薄膜太陽能電池。

??? 上述結構不但有效地降低串聯電阻,還能增加背反射。在10cm×10cm面積上獲得轉換效率為14. 22%的多晶硅薄膜太陽電池。

4.1.3 等離子噴涂法(PSM)

??? 采用DC一RF混合等離子系統。以純度為99.9999%,粒度為50μm一150μm的p-型晶體硅粉作為原材料,用Ar氣作為攜帶氣體,由DC-RF等離子體進行噴涂。原料貯存盒和攜帶氣體管道涂覆Si-C-N-O化合 物,防止金屬雜質污染。

??? 硅粉在高溫等離子體中加熱熔化。熔化的粒子沉積在襯底上,襯底由加熱器加熱,沉積前,用紅外熱偶測試襯底溫度,使之保持在1200℃,沉積室由不銹鋼制成,用無油泵抽真空,其真空度為1.33×10-2pa。等離子體由Ar和少量H構成,沉積時壓強為8×10-8pa。沉積的多晶硅膜厚度為200μm-1000μm。多晶硅晶粒尺寸為20μm-50μm,沉積速率大于10μm/s。

??? 用等離子體噴涂沉積多晶硅薄膜太陽電池,全部采用低溫等離子CVD工藝。用堿或酸溶液腐蝕沉積的多晶硅層,在其上于200℃用等離子CVD形成厚度約200×10-8cm的微晶硅作為發射層,并制備ITO減反射層和銀漿電極構成太陽電池。面積為lcm2,在AM1.5、100mW/cm2條件下,電他轉換效率為了η=4.3%。

4.1.4疊層法

??? 在較低的溫度300℃下,用疊層技術,在經預先氟化處理的玻璃襯底上沉積多晶硅薄膜,該方法類似于沉積a-Si:H薄膜。在低溫下用等離子增強化學氣相沉積法(PELVD)沉積大面積多晶硅薄膜。

??? 一般,p。型摻雜多晶硅薄膜用疊層技術沉積,其厚度為0.28mm~5.78mm。典型的沉積條件為:SiF4流量為60SCCm,氫流量為15SCCm,沉積溫度為300℃,微波功率為200W,壓強為53.3Pa。進行卜型摻雜沉積時,在氫氣中混合10ppmPH3,流量為18SCCm。每次沉積持續和原子氫處理時間為10s。由于沉積時,摻雜用的PH3和源SiF4加入氫等離子體區域,這樣可以較好地控制膜中的P和Si的比例。

??? 在100K-400K溫度范圍內,用霍爾效應和電導測量確定其載流子輸運特性。實驗表明,材料結構是膜厚的函數,霍爾遷移率隨膜厚度增加而增加,樣品的最高遷移率區是在薄膜表面附近。載流子電導由晶粒問界勢壘決定。

4.1.5化學氣相沉積法(CVD)

??? 用化學氣相沉積法(CVD),在鋁陶瓷襯底上沉積3μm-5μm的硅薄膜。為了獲得高質量的硅薄膜,鋁陶瓷襯底上預先沉積Si3N4/SiOx雙層膜。在硅薄膜沉積時,引入硼摻雜。用CW-Ar激光束溶化沉積的硅膜,在氮氣氛中,400℃-500℃下再結晶。

??? 制備薄膜太陽電池時,用常規方法進行P擴散和沉積ITO膜,用氫等離子處理來鈍化晶體缺陷。電池也可采用MgF2(110×10-8cm)/TiO2(650×l0-8cm)雙層減反射膜,MgF2層用電子束蒸發方法沉積,TiO2層用常壓CVD沉積。該方法制備的太陽電池厚度為4.2μm,短路電流為25.5mA/cm2,開路電壓為0.48V,FF為0.53,η=6.52%。

4.1.6固相結晶法(SPC)

??? 開始材料a-Si用SiH,或Si2H,輝光放電沉積在平面或絨面襯底上,沉積時加A? PH3,形成p。摻雜層,其作用起增強晶核和形成大晶核的作用。p-摻雜層典型的厚度為170nm,在其上沉積不摻雜的a-Si層。通過改變沉積條件,如壓力,RF功率等來改變不摻雜的a-Si層的結構。沉積后,在真空中600℃下進行退火,使a-Si層進行固相結晶,形成多晶硅。

??? 用Raman光譜研究未摻雜a-Si結構和多晶硅膜關系,經Secco腐蝕顯露出晶界,用掃描電鏡測量晶粒尺寸和密度。

??? 用上述SPC法制備的多晶硅薄膜電池,其結構為襯底采用鎢,SPC后n型多晶硅層厚度為~10μm,在n型多晶硅上沉積卜型a-Si和p型a-Si,其厚度為~10μm,在p型a-Si上沉積~70nm的ITO膜,并沉積金屬電極。制作的多晶硅太陽電池,面積為1cm2,轉換效率為6.3%,當波長為900nin時,電他的收集系數為51%,電他少數載流子擴散長度為11μm,最高短路電流為28.4mA/cm2。p型摻雜層的P摻雜大于1020cm-3。

4.2 國內外發展現狀與趨勢

??? 晶體硅薄膜太陽電池,近年來在國外發展比較迅速。為了使晶體硅薄膜太陽電池達到商業化,努力將實驗室結果推向市場,1988年制造出100cm2的薄膜太陽電池,其轉換效率為8%。18個月后,其效率在同樣面積下達到10.9%,3年半后12kw薄膜太陽電池系統投入市場。1994年底美國加利福尼亞區成功建立了17.1kW硅薄膜太陽電池方陣系統,這個系統電池是利用高溫熱分解噴涂法制備的。在薄膜電池上覆蓋了一層抗反射層,硅薄膜晶粒為毫米級,具有宏觀結構特性,減少了蘭色和遠紅外光的響應。

??? 1997年召開的26屆IEEE? PVSC,14屆歐洲PVSEC和世界太陽能大會報道了Uvited? Solar? Systemn薄膜硅太陽電池,轉換效率為16.6%,日本的Kanebo為9.8%,美國NREL提供的測試結果,USSA的Si/SiGe/SiGe薄膜電池,面積為903cm2,轉換效率為10.2%,功率為9.2W。

??? 我國晶體硅薄膜太陽電他的研究仍處于實驗室階段。1982年長春應用化學研究所韓桂林等人用CVD法,在系統中采用高頻加熱石墨,系統抽真空后通氖氣以驅除殘留氣體,加熱石墨至所需溫度,隨即通入混合氣體,在1100℃-1250℃下,SiCl4被H2還原,硅沉積在襯底上。研究了多晶硅薄膜的生長規律并對膜的基本物理特性進行研究。1998年北京市太陽能研究所趙玉文等報道了以SiH2Cl2為原料氣體,采用快速熱化學氣相沉積(RTCVD)工藝在石英反應器中沉積多晶硅薄膜。氣源為H2和SiH2Cl2的混合物,石英管內配有石墨樣品托架,采用程控光源將石墨樣品托架加熱到1200℃。試驗所用襯底為重摻雜磷非活性單晶硅片或非硅質底材。在1030℃下薄膜生長速率為10nm/s,研究了薄膜生長特性,薄膜的微結構,并研制了多晶硅薄膜電池,電池結構為金屬柵線/p+多晶硅膜/n多晶硅膜/n++C-硅/金屬接觸。采用擴硼形成p+層,結深約為1μm,電池面積為1cm2,AM1.5、100mV/cm2條件下,無減反射涂層,電池轉換效率為4.54%,Jsc=14.3mA/cm2,Voc=0.460V,FF=0.67。

??? 我國晶體硅薄膜太陽電池研究水平與國際水平相差較大,應加速發展。在廉價襯底上形成高質量的多晶硅薄膜,研究襯底與硅膜之間夾層,用以阻擋雜質向硅膜擴散,并研制出具有較高轉換效率的多晶硅薄膜電池,在近期內使其轉換效率能達到10%左右,為工業化生產作準備,以期成本能降低到$1/w左右。

5. 有機半導體太陽電池

??? 共軛高分子聚合物材料由于沿著其化學鏈的每格點已軌道交迭形成了非定域化的導帶和價帶,因而呈現半導體性質。通過適當的化學摻雜可達到高電子遷移率,禁帶寬度為幾個電子伏特。有機半導體有許多特殊的性質,可用來制造許多薄膜半導體器件,如:場效應晶體管、場效應電光調制器、光發射二極管、光伏器件等。用有機半導體制造太陽電池工藝簡單、重量輕、價格低、便于大規模生產。

??? 用于光伏器件的高分子材料主要有酞青鋅(ZnPc)、甲基葉林(TTP)、聚苯胺(PAm)、聚對苯乙炔(PPV)等。一般用金屬電極與有機半導體之間形成肖特基勢壘和產生的內建電場,離解光生激子成為自由載流子并驅動載流子在有機半導體中傳輸。以PPV為例,制作太陽電池過程如下:先在透明玻璃上沉積透明導電膜ITO層,再用旋轉法將PPV溶液涂于ITO層上,然后在250℃下加熱使溶液轉換成PPV。 PPV的厚度控制 在100nm左右。最后利用熱蒸發將金屬A1、Mg或Cd沉積于PPV上,這樣制備成金屬/PPV/ITO結構光伏二極管。其開路電壓列于表2。

????????

??? 有機半導體光伏器件中光生載流子的產生依賴界面之間的電場,即只有擴散到金屬/有機界面的激子才能夠有效地轉化為自由載流子。因而肖特基型有機太陽電他光伏特性與電極性質有關。同時金屬電極透光性差,又能促使激子復合,以及金屬電極表面態又是自由載流子的強復合中心,所以導致了金屬/有機半導體太陽電池的填充因子很低。例如Mg/PPV太陽電池的填充因子只有0.2。

??? 為了提高填充因子,改進太陽電池的特性,利用有機半導體與有機半導體形成雙層p-n異質結的系統。這種結構可使內建電場存在的結合面與金屬電極隔開。例如用PPV作為p。型半導體,Perylene為卜型半導體,構成ITO/PPV(90nm)/Perylene(120mm)/Al結構的太陽電池、在晴場下3V偏壓時,其整流比率大子105。在490nm波長和0.27mWcm-2功率的光照下,開路電壓約為IV,短路電流量子產額大于6%。激子的擴散長度約為9×10-9m。

??? 雙層有機半導體異質結太陽電池不同于單層電他的另一個關鍵性的原因是,有機/有機界面決定其光伏性質而不是有機/電極界面。有機/有機界面區控制著光生載流子的產生,界面內建場提供了自由載流子輸運到電極的驅動力。表3列出了幾種有機半導體異質結太陽電池的主要參數。

??? 經理論分析表明,異質結北紅(Me-pTC)/鋁氯酞青(CIAiPc)太陽電池最佳厚度為3×10-8m時,電池的理論轉換效率最大可達4.76%。而單層份青膜層厚度為2×10-8m時,其單層肖特基電池的最大轉換效率為1.0%。另外北紅和鋁氯酞青在真空沉積過程中,酞育分子呈有序排列,因而激子擴散長度(1.5×10-8m)比份菩層(無序結構)中的激子的擴散長度(6×10-8m)長得多。

??? 目前所有的非晶有機半導體或摻雜的高分子聚合物的一個突出問題是,低的載流子遷移率,即遷移率僅約10-8到10-2cm2/Vs。一般電子遷移率低于空穴遷移率。無序有機材料荷電粒子的傳輸主要是通過跳躍式過程進行的,即中性分子和荷電衍生物之間單電子氧化一還原過程。荷電粒子的跳躍速率或遷移率主要受無序性對電荷電粒子傳輸位置的影響。因此增加分子有序或減少無序性是增強遷移率的一種有效辦法。最近Lin等人利用真空共蒸發的方法將NTDI(N,N’bis(1.2-dimeethy1propyl-1,4,5,8-naphthal-enetetracarboxylic? diimide)TTA? (triI-to1ylamine)形成組份薄膜,其組份比例0.55/0.45。這種NTDI/TTA組份有機半導體薄膜的電子遷移率比單一的NTDI膜增加了4-6倍。另外,在125℃的襯底溫度下,真空蒸發CuPc形成的膜,其載流子遷移率達到002cm2/Vs。利用透射和掃描電子顯微鏡觀察發現,在125℃下形成的CuPc膜是由尺寸為50nm×260nm棒狀小晶體組成,已成為結晶薄膜,所以大大地增強了遷移率。

??????????

??? *理論值

綜上所述,選擇最佳有機半導體材料、提高轉換效率和穩定性等諸多方面問題,需要進行大量的工作才能解決,只有這樣有機半導體太陽電池才能達到實際應用水平。

引言

??? 近幾年來,光伏市場發展極其迅速,1997年光伏組件的銷售量達122Vw,比上年增加38%。世界主要幾大公司宣稱,近期光伏組件產量將會增加到263.5MW,其中薄膜太陽電池將達到91.5MW,占太陽電池總量的34.7%。快速發展的光伏市場導致許多太陽電池生產廠家力求擴大生產能力,開辟大容量的太陽電池生產線。但目前太陽電池用硅材料大部分來源于半導體硅材料的等外品和單晶硅的頭尾料,不能滿足光伏工業發展的需要。同時硅材料正是構成晶體硅太陽電池組件成本中很難降低的部分,因此為了適應太陽電池高效率、低成本、大規模生產化發展的要求,最有效的辦法是不采用由硅原料、硅錠、硅片到太陽電池的工藝路線,而采用直接由原材料到太陽電他的工藝路線,即發展薄膜太陽電他的技術。

??? 20世紀70年代開始,發展了許多制作薄膜太陽電他的新材料、CulnSe2、CdTe薄膜,晶體硅薄膜和有機半導體薄膜等;近20年來大量的研究人員在該領域中的工作取得了可喜的成績。薄膜太陽電池以其低成本、高轉換效率、適合規模化生產等優點,引起生產廠家的興趣,薄膜太陽電他的產量得到迅速增長。如果以10年為一個周期進行分析,世界薄膜太陽電池市場年增長率為22.5%。BP? solar的光伏專家和企業界人士組成的一個研究組研究證明:如果一家具有60MW生產能力的薄膜電池生產廠家,使用硒鋼銅薄膜太陽電池、非晶硅太陽電池、硫化銅薄膜太陽電池中的任意一種就能獲得生產成本低于1歐元/瓦的無框架光伏組件,如果采用晶體硅技術實現上述同樣的目標,就需要建成一家年產量達500Mw太陽電他的生產廠。因此,整個光伏市場將會逐漸被薄膜太陽電池取而代之。從技術成熟程度看,薄膜太陽電池生產仍有一定風險,但從薄膜技術不斷完善和市場迅猛發展看,薄膜光伏太陽電池具有十分廣闊和誘人的前景。

1.CdS薄膜與Cu2S/CdS太陽電池

?? Cu2S/CdS是一種廉價太陽電池,它具有成本低、制備工藝十分簡單的優點。因此,在70-80年代曾引起國內外廣大光伏科研者的廣泛興趣,以空前熱情進行研究。在燒結體Cu2JCdS太陽電池研究的基礎上,70年代開展了在多種襯底上使用直接和間接加熱源的方法沉積多晶CdS薄膜。薄膜制備方法主要有噴涂法、蒸發法等。

1.1 CdS薄膜結構特性

???? CdS是非常重要的:Ⅱ-Ⅵ族化合物半導體材料。C北薄膜具有纖鋅礦結構,是直接帶隙材料,帶隙較寬,為2.42eV。實驗證明,由于CdS層吸收的光譜損失不僅與CdS薄膜的厚度有關,還與薄膜形成的方式有關。

1.2 CdS薄膜光學性質

??? CdS薄膜廣泛應用于太陽電池窗口層,并作為n型層,與p型材料形成p-n結,從而構成太陽電池。因此它對太陽電池的特性有很大影響,特別是對電池轉換效率有很大影響。

???? 一般認為,窗口層對光激發載流子是死層,其原因是,(1)CdS層高度慘雜,因此耗盡區只是CdS厚度的一小部分;(2)由于CdS層內缺陷密度較高,空穴擴散長度非常短,如果耗盡區沒有電場,載流子收集無效。

???? 因此減少缺陷密度,可使擴散長度增加,能在CdS層內收集到更多的光激發載流子。

1.3 CdS簿膜電學特性

??? 一般而言,本征CdS薄膜的串聯電阻很高,不利于做窗口層,在300℃-350℃之間,將In擴散入CdS中,把本征CdS變成n-CdS,電導率可達102Ω-1cm-1左右。對CdS熱處理也能使電導率增加108Ω-1cm-1的量級。

??? 在相對低溫下進行熱擴散,以免使膜退化。當在空氣中加熱到300℃時,由于氧在晶界有化學吸收,使光電導率衰減。

??? 未摻雜的CdS薄膜的電阻率高,不是由于膜的不連續引起的,很可能是由于氧氣介入,氧俘獲導帶電子,形成化學吸附,存在晶界的多晶CdS薄膜更易吸收氧,在熱退火過程中,消除氧的吸附作用,降低了電阻率,因此熱處理不但有效地濾掉了薄膜內部的氧,而且有利于膜在優勢晶向上長大。

1.4 CdS薄膜和Cu2S/CdS太陽電池的制備方法

1.4.1噴涂法

??? 60年代初,已有人開始采用噴涂或涂刷技術,研究CdS薄膜及Cu2S/CdS太陽電池。為了適應工業化生產CdS薄膜,R,R.Chamberlin和J.F.Jorn等人發展了這種方法。

??? 用噴涂法制備CdS薄膜,其方法主要是將含有3和Cd的化合物水溶液,用噴涂設備噴涂到玻璃或具有SnO2導電膜的玻璃及其它材料的襯底上,經熱分解沉積成CdS薄膜。

??? 各國不同學者采用的工藝都基于如下熱分解效應:

????????? CdC12+(NH2)2CS+2H20→CdS↓十2NH4Cl↑十C02↓

??? 熱分解溫度Ts>250℃。

??? 熱分解溫度、噴涂溶液組分,噴速以及SnO2透明電極的電阻率,窗口效應的利用等是影響電池性能的主要因素。

??? 為了制備太陽電池,在CdS膜表面噴涂轉型物質,如含Cu+的氯化亞銅溶液,或采用常規浸泡工藝,使之形成一定厚度的Cu2S層,并經熱擴散等工藝和噴涂金屬層作電極,形成太陽電池。

??? 在Cu2S/CdS太陽電池中,由于兩種材料的親和力失配,相差0.3eV,因此使擴散電位被限制在0.8eV,降低了太陽電池的開路電壓。為此,提出了采用由CdS和ZnS制備Cd1-XZnXS來代替CdS,以改善小層的電子親和力和降低界面態數目。

????? 由于噴涂法制備Cu2S/CdS(Cu2S/Cd1-XZnXS)薄膜太陽電池,不采用真空設備,使工藝得到簡化,并為定量摻雜、控制膜厚和薄膜電阻率及重現性帶來方便。? 1977年R.Feigllsen研制出轉換效率為7.8%的Cu2SCd0.9Zn0.1S太陽電池。

1.4.2? 蒸發法

??? 采用電子束技術蒸發CdS原料油于裝料器外殼不加熱,并進行水冷,因而減少了污染,獲得的膜牢固、致密、純度高、耐腐蝕性好、剩余原料組分不變,可以循環使用。因此該方法獲得了廣泛應用。

??? 長春應化所張瑞峰等人用電子束蒸發制備CdS薄膜,改進了電子束蒸發設備,避免了在蒸發過程中CdS粒子飛濺。采用常規氯化亞銅浸泡法形成Cu多層,從而構成Cu2S/CdS太陽電池,電池最佳轉換效率為6.2%。

???? 真空加熱蒸發制備CdS薄膜是常采用的方法。長春應化所王福善等人用石墨作加熱器,調節源上方擋板的大小和位置,獲得無濺射顆粒的CdS薄膜,并用氯化亞銅水溶液浸泡形成Cu2S層,構成Cu2S/CdS太陽電池,其最高效率為7.8%。

???? 長春應化所王給祥等人,改進了蒸發工藝,對Cu2S層進行HCI腐蝕,使表面形成絨面織構,所獲得的Cu2S/CdS太陽電池最佳有效面積轉換效率為8.9%。

1.5? Cu28/CdS太陽電池機理研究

????? 由于Cu2S/CdS薄膜太陽電池工藝不穩定,電池轉換效率不高,穩定性差,易衰降,因此阻礙了這一類型太陽電池的發展。為此許多學者對這種電池開展了深入細致的機理研究。上海能源所黃芳龍用掃描電子能譜儀測量了不同效率的薄膜Cu2S/CdS太陽電他的AES譜。認為真空蒸發形成CdS膜和化學浸泡法形成Cu2s層構成的Cu2S/CdS電池為緩變結電池,高濃度Cu2S區厚0.05μm-0.1μm,銅過渡區厚度為1μm,在一定的結深和過渡區范圍內,電池效率與高濃度Cu2S層厚度(結深)成正比,與銅過渡區厚度成反比,并計算出電他的極限效率為18%,實際工藝可能達到12.5%。黃芳龍進一步研究了擴散對Cu2S/CdS太陽電池效率及穩定性的影響。擴散會改變電池各元素的組成比,導致電池效率下降,特別是封裝材料中C和Cu2S層中Cu的擴散最甚。因此選擇無機材料作為封裝材料和在Cu2S層中加入作為間隙原子的其它材料或選用其它材料如CulnSe2、CdTe等代替Cu2S層。由此Cu2S/CdS這種結構的太陽電池,逐漸失去人們的興趣。

2 .CulnSe2多晶薄膜材料與CdS/CulnSe2太陽電池

2.1? CUInSe2薄膜材料的結構特性

??? Cu1nSe2(CIS)是一種三元Ⅰ-Ⅲ-Ⅵ2族化合物半導體,具有黃銅礦、閃鋅礦兩個同素異形的晶體結構,其高溫相為閃鋅礦結構(相變溫度為980°C),屬立方晶系,布拉非格子為面心立方,晶格常數為α=5.86×10-8cm,密度為5.55g/cm3其低溫相是黃銅礦結構(相變溫度為810°C),屬正方晶系,布拉非格子為體心四方,(d?c?t),空間群為I 42d=D2d12,每個晶胞中含有4個分子團,其晶格常數為α=5.782×l08cm,с=11.621×10-8cm,與纖鋅礦結構的CdS(α=4.613×10-8cm,с=7.16×l0-8cm)晶格失配率為1.2%。這一點使它優于CulnSe2等其它Cu三元化合物。

??? Cu1nSe2是直接帶隙半導體材料,77K時的帶隙為Eg=1.04eV,300K時Eg=1.02eV,其帶隙對溫度的變化不敏感。

??? 1.04eV的禁帶寬度與地面光伏利用對材料要求的最佳帶隙(1.5eV)較為接近,但這一點劣于CulnSe2(Eg=1.55eV)。

??? Cu1nSe,的電子親和勢為4.58eV,與CdS的電子親和勢(4.50eV)相差很小(0.08eV),這使得它們形成的異質結沒有導帶尖峰,降低了光生載流子的勢壘。

2.2? CulnSe2材料的光學性質

??? Cu1nSe2具有一個0.95eV-1.04eV的允許直接本征吸收限和一個1.27eV的禁帶直接吸收限,以及由于以w一Redfiled效應而引起的在低吸收區(長波段)的附加吸收。

??? Cu1nSe2材料具有高達以=6×10cm-1的吸收系數,這是到目前為止所有半導體材料中的最高值。但是關于Cu1nSe2為什么會有這樣高的吸收系數,其機理尚不完全清楚。具有這樣高的吸收系數,亦即這樣小的吸收長度(1/α),對于太陽電池基區光子的吸收、少數載流子的收集,因而也即對光電流的收集產生了非常有利的條件。這也就是CdS/Cu1nSe2太陽電池會有39mA/cm2這樣高的短路電流密度的原因,這樣小的吸收長度,使薄膜的厚度可以很薄,而且薄膜的少數載流子擴散長度也是很容易超過1/α,甚至對結晶程度很差或者多子濃度很高的材料,其擴散長度也容易超過V0、Cu1nSe2的光學性質主要取決于材料的元素組份比、各組份的均勻性、結晶程度、晶格結構及晶界的影響。大量實驗表明,材料的元素組份與化學計量比偏離越小,結晶程度好,元素組分均勻性好,溫度越低其光學吸收特性越好。具有單一黃銅礦結構的Cu1nSe2薄膜,其吸收特性比含有其它成份和結構的薄膜要好。表現為吸收系數增高,并伴隨著帶隙變小。

??? 富cu的薄膜比富1n的薄膜吸收特性好,原因是富Cu的薄膜比富In的薄膜的結晶程度好。沉積襯底溫度高的(770K)富Cu薄膜比沉積襯底溫度低的(570K)薄膜的吸收特性好1原因是前者具有單一的黃銅礦結構,而后者不具有。

??? 室溫(300K)下,單晶Cu1nSe2的直接帶隙為0.95eV-0.97eV。多晶薄膜為1.02eV,而且單晶的光學吸收系數比多晶薄膜的吸收系數要大。引起這一差別的原因是由于單晶材料較多晶薄膜有更完善的化學計量比,組份均勻性和結晶好。在惰性氣體中進行熱處理后,多晶薄膜的吸收特性向單晶的情況靠近,這說明經熱處理后多晶薄膜的組份和結晶程度得到了改善。然而,有人認為這種差別是由于膜中價帶邊的界面態和晶粒間界的原因造成。

???? 吸收特性隨材料工作溫度的下降而下降,其帶隙隨溫度的下降而稍有升高。當溫度由室溫300K降到10DK時,Eg上升0.02eV,即100K時,單晶CulnSe2的帶隙為0.98eV,多晶CulnSe2的帶隙為1.04eV。

???? 不論單晶或多晶在低吸收區出現一個尾巴,即出現了附加吸收區,該區中使得α2-hv不再為直線,不再遵從允許直接躍遷的ahv-A(hv-Eg)?這一關系。

???? 對于單晶,這一現象由于伴隨著聲子吸收的躍遷產生,這種躍遷遵守α=A'(hv-Egi+Ep)2/[exp(Ep/kT)-1],其中A'為常數,Ep為聲子能量,Egi為間接帶隙。

???? 對于多晶薄膜,上述兩種α~hv關系都不成立,這種附加吸收可能是由于Dow-Redfiled效應引起的。

2.3 CulnSe2材料的電學性質

????? CulnSe2材料的電學性質(電阻率、導電類型、載流子濃度、遷移率)主要取決于材料的元素組份比,以及由于偏離化學計量比而引起的固有缺陷(如空位、填隙原子、替位原子),此外還與非本征摻雜和晶界有關。

2.3.1 導電類型

???? 對材料的元素組份比接近化學計量比的情況,按照缺陷導電理論,一般有如下的結果:當Se不足時,Se空位呈現施主;當Se過量時,呈現受主;當Cu不足時,Cu空位呈現受主;當Cu過量時,呈現施主。當In不足時,In空位呈現受主。當In過量時,呈現施主。

???? 在薄膜的成份偏離化學計量比較大的情況下,情況變得非常復雜。因為這時薄膜的組份不再是具有單一黃銅礦結構的CulnSe2,而包含其它的相(Cu2S2、Cu2-xSe、In2Se3、InSe…)。在這種情況下,薄膜的導電性主要由Cu/In比決定,一般隨著Cu/In比的增加,其電阻率下降,p型導電性增強。導電類型與Se濃度的關系不大,但是p型導電性隨著Se濃度的增加而增加。

2.3.2 薄膜導電性對元素組份比的依賴

????? 實驗證明,CulnSe2薄膜的導電性與薄膜的成份有如下關系:

????? 1)當Cu/In>1時,不論Se/(Cu+In)之比大于還是小于1,薄膜的導電類型都為p型,而且具有低的電阻率,載流子濃度為1016-1020cm3但是當Se/(Cu+In)>1時,發現有Cu2-xSe存在。

????? 2)當Cu/In<1,若Se/(Cu+In)>1時,則薄膜為p型,具有中等的電阻率,或薄膜為n型,具有高的電阻率。若Se/(Cu+In)<1,則薄膜為p型,具有高的電阻率,或薄膜為n型,具有低的電阻率。其中當Cu/In<1且Se/(Cu+In)<1時的高阻p型薄膜已在實驗中獲得了高效電池(10%)。

2.4.CulnSe2薄膜生長工藝

????? Cu1nSe2薄膜的生長方法主要有:真空蒸發法、Cu-In合金膜的硒化處理法(包括電沉積法和化學熱還原法)、封閉空間的氣相輸運法(CsCVT)、噴涂熱解法、射頻濺射法等。

2.4.1單源真空蒸發法

???? 首先用元素合成法制備CulnSe2源材料。制法是,按化學計量比稱取高純的(5N)Cu、In、Se2粉未。一般Se稍過量(0.02at%)以獲得p型材料,將源料放入一端封閉的石英管中,然后抽真空,當真空度到1.? 33X10-3pa以上時,將石英管封閉,制成一個安瓶,放入燒結爐中,緩慢加熱到D50C進行合成。源料要求具有單一黃銅礦結構,且為p型。

???? CulnSe2源材料的合成,也可先合成CuSe和In2Se3,然后再將適量CuSe和In2Se3進行合成以獲得CulnSe3。

???? 將合成的多晶CulnSe2源材料經仔細研磨后,用電子束或電阻加熱器進行蒸發,以獲得薄膜。

???? 直接用滿足化學計量比的CulnSe2材料作蒸發源,所得薄膜一般為n型,如果在源中加入適量Se(20wt%)則可獲得p型薄膜,襯底溫度一般控制在200°C~300°C之間,以250°C為佳。此法的優點是,設備簡單,缺點是不易控制組份和結構。

2.4.2雙源真空蒸發法

????? 一個源中放入用元素合成法制得的CulnSe2粉未作為主要蒸發源,另一個源中放入元素Se,以控制薄膜的導電類型及載流子濃度。分別控制兩源的蒸發速率,即可獲得理想的薄膜,襯底溫度一般在200℃-350℃之間。此法較單源法易于控制薄膜的成份和結構。

2.4.3三源真空蒸發法

??? 將高純的Cu、In、Se分別放入三個獨立的源中,并用相應的傳感器系統,監視各自的蒸發速率,然后反饋到各自的蒸發源控制器中,控制各自的蒸發速率,從而獲得理想的薄膜。

??? 襯底溫度一般在350℃-450℃之間。此法優點是,易于控制組份和結構,且較前2種方法,不用合成CulnSe2源料,缺點是,設備復雜,此法是當前應用最廣、研究最多的方法。

2.4.4封閉空間氣相輸運法(CsCVT)

??? 用元素合成法制備近似滿足化學計量比的p型CulnSe2多晶晶塊作為輸運源料,用碘或碘化氫氣體作為輸運劑,以鋁片、石墨片、w/A12O2或MO/玻璃作襯底,在封閉系統中進行蒸發。? CulnSe2與碘的可逆反應為:

???? ,即固體的CulnSe2在高溫下與碘蒸氣發生反應,生成蒸氣壓高的Cu1、InI及Se2氣體。上述反應是可逆的。當溫度高時反應由左向右進行,當溫度低時,反應由右向左進行。

??? 所以如果在源和襯底間保持一個溫度梯度,使得在源上反應是從左到右,而在襯底上反應由右向左,則便可將CuInSe2源輸運到襯底上,形成CuInSe2薄膜。

??? HI也可用作輸運劑,因為在高溫下,HI分解為碘蒸氣和氫氣。

??? 輸運系統主要參數為,襯底溫度為500℃-600℃,源溫為500℃-600℃,襯底與源溫差為20℃-30℃之間,間距為1mm,碘蒸發壓為2.67Pa-4.00Pa。該法的優點是,設備較簡單,源利用率高,成膜質量好。缺點是,膜中有碘雜質存在。

2.4.5化學熱還原法沉積Cu-In合金膜再進行硒化處理

??? 利用銅、鋼的鹽和氧化物在高溫氫氣氛中還原淀積Cu-In合金膜,然后在H2土氣氛中進行硒化處理,便可得CulnSe2薄膜。

??? 可用于熱還原的Cu、In化合物必須滿足如下條件:其還原溫度必須低于蒸發溫度,其次可以配成溶液。

??? 實驗證明,銅、鋼的硝酸鹽和氧化物是可行的,將Cu(NO3)2和In(NO3)3溶于甲醇中,控制各自的濃度,使混合溶液具有合適的Cu/In含量比,然后將這種混合溶液均勻涂于MO/玻璃或w/Al2O3襯底上,經干燥后放入爐中,在氫氣中進行還原,一般襯底溫度先保持在250℃-300℃之間,硝酸鹽分解為氧化物,氧化銅還原為銅,然后再提高溫度到550C,氧化鋼還原這In,從而獲得Cu-In合金膜。控制溶液中的Cu/In比和還原溫度,即可得到合適的Cu/In合金膜。

??? 這種方法對于Cu、In化合物的用量是很少的,一般在一平方厘米的襯底上淀積1μm厚的各種金屬膜,分別需要1.4×1O-5mol的銅化合物和6.36×1O-6mol的鋼化合物。將用上述方法沉淀的Cu-1n合金膜在H2十H2h氣氛中進行熱處理,便可得到CulnSe2膜。

??? 一般用90%H2+10%H2眾進行處理,流量為10ml-30m1/min,時間為30min-100min,硒化溫度在400℃左右,在硒化過程中,因為In2Se3在400℃下便會蒸發,故沉淀富鋼的Cu-In合金膜是必要的。此法的優點是,原料的利用率高,工藝簡單,便于降低成本。

2.4.6電鍍法沉淀Cu-In合金膜再進行硒化處理

??? 用銅、鋼的鹽溶液作為電鍍液,用Cu或In或Cu-In合金作為陽極,導電襯底為陰極,在適當的濃度、溫度、電流密度、pH值和攪拌條件下即可電鍍。襯底一般用MO/玻璃。薄膜的均勻性一般受陽極、襯底(陰極)和鍍槽的幾何形狀的影響。為了獲得均勻的膜,要求上述裝置具有對稱性。薄膜與襯底的結合性與襯底表面的光潔度有關。

2.4.7電沉積疊層結構再硒處理

??? 按上述方法在襯底上先沉積一層Cu,然后再沉積一層In,形成疊層結構,即In/Cu/MO/玻璃結構,然后硒處理。也可以沉積各種各樣的多層結構,如In/Cu/In/Cu…MO/玻璃。

??? 也可以在襯底上分別層積Cu、h、Se層結構,最后在硒氣氛中或非硒氣氛中熱處理而得Cu1nSe2薄膜。

2.4.8噴涂熱解法和濺射法

??? 可參考有關文獻,這里不作詳細介紹。

2.5. CdS/CulnSe2薄膜太陽電池

????? 由于CulnSe2薄膜材料具備十分優異的光伏特性,20年來,出現了多種以Cu1nSe2薄膜材料為基礎的同質結和異質結太陽電池。主要有n-CulnSe2/p-CulnSe2、(InCd)S2/CulnSe2、CdS/CulnSe2、ITO/Cu1nSe:、GaAs/CulnSe2、ZnO/CulnSe2等。在這些光伏器件中,最為人們重視的是CdS/CulnSe2電池,所以這里主要以CdS/CulnSe2電池為例,對其結構和光伏性能作一些描述。

2.5.1 In-CdS/p-CulnSe2太陽電池

??? 一般由低阻的n型CdS和高阻p型CulnSe,組成,這種結構的電池一般有較高的短路電流Isc,中等的開路電壓Voc和較低的填充因子FF。

??? 為了進一步提高該種結構電他的性能,首先必須降低電池的串聯電阻,因此要降低CdS層的電阻,或者大幅度降低CulnSe2層的電阻,而保持CdS層高阻。然而,大幅度降低Cu1nSe2的電阻,同時又要保證具有單一物相的材料是很困難的,而在CulnSe2上生長低阻的CdS也是困難的,特別是電阻率小于1Ω?cm的CdS層幾乎不可能。因此該種結構電他的性能未能得到大的突破。

2.5.2? pin型CdS/CulnSer太陽電池

??? 為了獲得性能較好的CdS/CulnSe2電池,需要形成低阻(<50kΩ/ □)CulnSe2層,實驗發現,低阻CulnSe2材料與CdS接觸時,在界面處會產生大量銅結核。結核的產生使電他的效率大為降低。pin型CdS/CulnSe2電池解決了這一問題。

??? i層由高阻的n型CdS和高阻的P型CulnSe2組成,避免了Cu結核的形成。n層由低阻的n型CdS形成,具有較低的體電阻,而且與上電極的接觸電阻也較小。p層由低阻的p型CulnSe2組成,同樣具有較低的體電阻和背接觸電阻,而且由于和高電阻p型層形成了背場,有利于Voc的提高。

2.5.3 (ZnCd)S2/CulnSe2太陽電他

???? 為了進一步提高電他的性能參數,以ZnxCd1-x代替CdS制成ZnxCd1-xS/CulnSe2太陽電池。 ZnS的摻入,減少了電子親和勢差,從而提高了開路電壓,同時提高了窗口材料的能隙Eg,改善了晶格匹配,從而提高了短路電流Isc。

2.6國外CulnSe2薄膜太陽電池發展情況

??? 許多大公司已開始大規模地實施制造薄膜太陽電池的計劃。最近西門子公司已向美國可再生能源實驗室(NREP)提供了由28個39W組件構成的lkW薄膜太陽電池方陣,其中最好的組件經美國國家可再生能源實驗室確認,面積為3665cm2,輸出功率達到40.6W,轉換效率為11.1%,這一光伏方陣體現了薄膜技術優異的性能——高效率、低成本、高穩定和大面積。美國國家可再生能源實驗室研究的含嫁的硒鋼銅薄膜太陽電池(CIGS),其轉換效率達到18.8%。從中可以看到C1S薄膜技術突飛猛進的發展。

2.7國內CulnSe2薄膜太陽電池發展情況

??? 我國的CulnSe2薄膜太陽電池研究始于80年代中期。內蒙古大學、南開大學、云南師范大學、中國科學院長春應用化學研究所等單位先后開展了這項研究。1986年長春應用化學研究所用噴涂法制備了C1S薄膜。薄膜具有黃銅礦結構,并制備了全噴涂C1S/CdS太陽電池,電池具有光伏效應。1990年內蒙古大學采用雙源法,研制了pin? CdS/CulnSe2薄膜太陽電池,經天津電源研究所測試,面積為0.9cm×0.9cm,效率為8.5%。南開大學采用蒸發硒化法制作CulnSe/C北薄膜太陽電池,面積為0.1cm2和lcm2的太陽電池,其效率分別達到7.62%和7.28%,5cm×5cm電他的平均效率為6.67%。

??? 我國該技術仍處于實驗室階段,而且處于較低的水平,投入很少,進展緩慢。因此,急需加快研究和開發力度,加大對薄膜太陽電他的投入,盡快向工業化生產過渡,將薄膜太陽電池作為21世紀優先發展的高科技項目。近期內,對CulnSe2薄膜太陽電池的研制,通過控制Se、In、Cu三元素配比和蒸發速率,以獲得重復性好、化學計量比符合要求,具有黃銅礦結構的硒鋼銅薄膜,用化學成膜法制備致密和均勻的CdS薄膜,用濺射法制備ZnO薄膜。期望近期內,光伏轉換效率能達到10%左右,為21世紀大規模發展Cu1nSe2薄膜太陽電池奠定基礎。

3.多晶薄膜CdTe材料與CdTe/CdS太陽電池

????? 在薄膜光伏材料中,以CdTe為基體的薄膜光伏器件,在光伏科技界具有極大的吸引力。CdTe已成為人們公認的高效、穩定、廉價的薄膜光伏器件材料。CdTe多晶薄膜太陽電池轉換效率理論值)在室溫下為27%,目前已制成面積為lcm2,效率超過15%的CdTe太陽電池,面積為706cm2的組件,效率超過10%。從CdTe多晶薄膜太陽電他目前已達到的轉換效率、可靠性和價格因素等方面看,它在地面太陽光伏轉換應用方面,發展的前景極為廣闊。

3.1薄膜材料的制備方法

??? 制備CdTe薄膜方法主要有:(1)CsS,(2)電鍍,(3)絲網印刷,(4)化學氣相沉積CVD,(s)物理氣相沉積PVD,(6)MOCVD,(7)分子束外延MBE,(8)ABE,(9)噴涂,(10)濺射,(11)真空蒸發,(12)電沉積等。

??? CSS方法制備CdTe薄膜的優點是,蒸發材料損失少,結晶方向好,光伏特性優良。在沉積過程中引入少量的氧,加強了CdTe的p型特性。用CSS方法制備的小面積單體CdTe電池最高效率達到15.8%,最好的大面積(6728cm2)CdTe電池,有效面積效率為9.1%。制作大面積、廉價的CdTe太陽電池,電鍍方法很有潛力。

3.2結構特性

??? CdTe是Ⅱ-Ⅵ族化合物,是直接帶隙材料,其帶隙為1.45eV,它的光譜響應與太陽光譜十分吻合。電子親和勢很高,為4.28eV。具有閃鋅礦結構的CdTe,其晶格常數α=1.6477×l0-8cm,不同的制備方法其結構特性有一定的差異。

3.3光學特性

????? 由于CdTe膜具有直接帶隙結構,所以對波長小于吸收邊的光,其光吸收系數極大,厚度為1μm的薄膜,足以吸收大于CdTe禁帶能量的輻射能量的99%,因此降低了對材料擴散長度的要求。

??? 在薄膜沉積過程中,沉積參數對熱蒸發方法獲得的CdTe薄膜的光吸收有影響。對于不同厚度的CdTe薄膜,吸收系數隨吸收限和吸收限附近入射光子能量而變化。實驗表明,膜越薄,吸收系數越高,帶邊與膜厚度無關。薄膜的吸收系數與生長溫度有關,襯底溫度在較低溫度范圍內,尤其是襯底溫度小于150°C時,吸收系數較小。當襯底溫度大于200°C時,沉積膜的吸收系數隨襯底溫度的變化不明顯。當襯底溫度從20℃增加到250°C時,吸收邊從1.40eV變化到1.48eV。

???? 沉積速率和吸收邊的關系為,沉積速率增加,薄膜吸收系數變化不大,而且所有薄膜有相同的吸收邊。

3.4? 電學特性

????? CdTe為Ⅱ-Ⅵ族化合物半導體,其結構與Si、Ge有相似之處,即其晶體主要靠共價鍵結合,但又有一定的離子性,因此與同一周期的W族半導體相比,CdTe的結合強度很大,即其電子擺脫共價鍵所需能量更高。因此,常溫下,CdTe的導電性主要由摻雜決定。薄膜組份、結構、沉積條件、熱處理過程對薄膜的電阻率和導跑類型有很大影響。

????? 用CSS法制備的CdTe薄膜,當襯底溫度升高時,薄膜串聯電阻降低2個數量級,這是由于沿H<002>、C<111>優勢晶向的增長和晶粒尺寸的增加,引起自由載流子遷移率增加的結果。

????? 當蒸發溫度由550°C增加到650°C時,所獲得的薄膜晶粒尺寸減小,使薄膜的串聯電阻增加。當蒸發溫度高于650°C時,電子輸運沿H<002>、C<111>優勢晶向和晶粒尺寸的增加占主要地位,這時由于遷移率增加,從而引起薄膜串聯電阻下降。實驗結果表明,薄膜的串聯電阻的最大變化是由氧偏壓和豚襯底間距引起的。

只有適當的氧偏壓和源一襯底間距,才能使薄膜串聯電阻從7×108Ω(1.4×104Ω.cm)變化到2×102Ω(0.4Ω?cm)。同樣,增加氧偏壓,減小源-襯底間距也能使電阻率降低。另一方面,反應室內氧偏壓也能增加電導率,因為氧氣與Te反應生成TeO2,而TeO2由泵系統從反應室中排除,這有利于生成富Cd層的CdTe。

????? CSS制作CdTe時,氧很重要。氧使吸收體內受主密度增加,CdTe成核位置密度增加,針孔密度減小,晶粒尺寸減小,另一方面,在CSS沉積CdTe過程中,因為在氧中沉積引起CdTe膜不均勻氧化,造成源流量減少。氧在CdTe膜上引起的表面形貌有0.5-10μm的高度,這是源材料通過粒子反射引起的,這些影響使器件的效率降低。

3.5 CdTe/CdS太陽電池

????? CdTe/CdS薄膜太陽電他的理論值為,開路電壓1050mV,短路電流30.8mA/cm2,填充因子83.7,轉換效率~27%。

????? 表:列出了比較典型的制備的CdTe/CdS太陽電池和組件的性能,同時列出了相應的研究組織。所有高效CdTe/CdS太陽電池都采用上覆蓋器件結構。下面詳細介紹幾種制備方法和電池性能。

????????

3.5.1 絲網印刷燒結法

????? 絲網印刷燒法具有工藝簡單,生產速度快,易于大面積制作,摻雜容易,成本低等優點。目前利用此方法制作的CdS/CdTe太陽電池,面積為4.6cm2,效率12.8%,30cm×30cm面積電池的效率為8.5%。

????? CdS/CdTe太陽電池是在玻璃襯底上分別印刷燒結一層n-CdS和p-Cdh薄膜構成。首先將經過焙燒揮發去除雜質的CdS粉未研磨成小顆粒,烘干后再加入12%重量的CdCl2助溶劑,用丙二醇調制成CdS膏漿。用滌綸或尼龍絲網將CdS漿印刷在玻璃襯底上并烘干。印刷好的CdS膜在N2氣中680C下,燒結30min左右即可完成CdS薄膜的制備。接著在CdS薄膜上制備CdTe薄膜。類似于CdS薄膜,將相同重量的Cd和Te粉加入0.5%重量的助溶劑CdCl2和適量丙二醇制成(Cd+Te)膏漿,然后用尼龍絲網將此膏漿印刷于CdS膜上。在N2氣中620℃下燒結60min后,便形成CdTe膜。最后是制備電極。在CdTe膜上,通過印刷和燒結碳形成電極。p-CdTe是用Cu作摻雜劑形成的。在選用的碳膏中含有50×l0-6的Cu,在300℃下燒結碳電極的同時,其中的Cu向CdTe中擴散使其成為p型。于是n-CdS與其上的p-CdTe便形成了p-n結。還需要在CdTe膜的碳電極上印刷銀膏作為上電極。

????? 用絲網燒結制備CdS/CdTe異質結太陽電池過程中,這個體系發生了十分復雜的物理和化學變化。產生了許多氣態和固態的副產物,這樣使得工藝條件難以控制,從而影響工藝重現性和太陽能電池性能的穩定性。

3.5.2周期性電脈沖沉積法

???? 用周期性脈沖電化學沉積技術制備Cds/CdTe太陽電池有以下優點:(1)可將膜沉積到所要求的襯底材料上,所以能大大降低材料成本;(2)所用設備簡單便宜;(3)對一轉換效率大于10%的太陽電池,同種溶液可長期使用,一般可用8-9個月;(4)由于沉積參數易于控制,薄膜質量的重現性很好;(5)能很好地控制U、Te和5的比例,并能獲得高純度薄膜材料。

???? CdS膜的電鍍液是將分析純的CdCl2和高純水(18MΩ?cm)制成含有0.2MCd2+的溶液,在90℃和5mV電位下電純化12h之后,加入硫化鈉形成0.01MS2032-溶液,并加入HCI使pH值達到2,襯底材料為FTO/玻璃,方波脈沖電源加于溶液槽中正負電極上。陽極電位為+0.6V(SCE)。脈沖時間2s,陰極電位0.955V(對SCE),脈沖時間1s。沉積2h后,襯底上呈現100nm~110nm原黃色CdS膜。? CdTe溶液是用分析純C北和高純水制成2.5MC2+溶液,并在10mV電位下電純化12h,加入H2SO4調節pH值達到2。在溶液中加入光譜純的Te棒,然后使溶液中HTeC礦濃度達到120×l06,分別加入脈沖寬度為1s,電勢為+0.4V和一0.75V于溶液電極上,經過90min電沉積,2;Lm厚的CdTe便在襯底上產生。

???? 將制備好的玻璃/FTO/CdS/CdTe很快地(約為1s)轉移到高純水(約90℃)中,并緩慢地冷卻到室溫。然后將此樣品用氮氣沖干,并在真空中(1.33Pa)保持12h。接著在空氣中400℃下退火處理15min后,CdS/p一CdTe異質結太陽電池便形成了。再利用比例為1:=的碳酸與鉻酸鉀溶液腐蝕2s,用高純水漂洗數次烘干即可蒸發銅和金電極。

???? 利用此方法制備CdS/CdTe太陽電池,轉換效率約為10.8%,開路電壓Voc≈753mV,短路電流Isc≈23.6mA/cm2,填充因子FF≈0.61。電臍電壓。溫度曲線測量表明,理想因子A隨溫度而變。當溫度從344K變到202K時,A從1.88增加到4.49。而電壓因子以在約6K以上幾乎是常數。通過電容電壓特性測量可知擴散勢為1.2eV,電離電荷密度為5.9×1015cm-3。從開路電壓隨溫度變化特性測出勢壘高度為1.42V。

3.5.3高溫噴涂法

???? 高溫噴涂法是將CdCl2和硫豚溶液噴涂在加熱的襯底上形成n-CdS膜。襯底一般用p-CdTe單晶材料。襯底加熱到450C便形成n-CdS/p-CdTe異質結太陽電池,其轉換效率大子6%。熱處理后能改變太陽電他的性能,例如在420C下氫氣中處理5min后,它的開路電壓由原來0.55V增加到0.66V,短路電流由 1.77mA/cm2增加到9.08mA/cm2。

3.5.4高效多元化合物疊層多結太陽電池

????? 為了提高轉換效率,將CdTe、CdS和CulnSe2用Zn、Hg、Mn和Ga等取代Cd、In制成CdHgTe、CdZnTe、CdZnS和CuGaSe2等太陽電池。如CdHgTe/CdS和SnO2/CdTe太陽電池,其效率已達10%。這些新材料帶隙不同并隨成份改變而改變。最近發展起來的一種按帶隙大小排列的疊層電他,其效率大為提高。

如果頂端帶隙最大向下排列得到二電池的疊層電池理論效率可達37%,三電池達40%。

???? 制備CdTyCdS太陽電池時,常發生互擴散,Te擴散入CdS層中形成CdS1,它具有纖鋅礦結構,帶隙小于CdS,Te擴散進窗口層降低了器件的Jsc,相似S擴散入CdTe內形成具有纖鋅礦結構合金CdTe1-xSx, 帶隙小于CdTe,CdTe/CdS內表面互擴散效應,對太陽電池效率是否有利尚不明確。

3. 6 環境與安全

????? 大規模使用CdTe光伏技術的一大障礙和Cd的毒性有關。有效地處理廢棄和破損的CdTe組件,技術上很簡單。而Cd是重金屬,有劇毒,Cd的化合物?與Cd一樣有毒。主要危險是其塵埃通過呼吸造成對人類和其它動物的危害。因此對破損的玻璃片上的Cd和Te應去除并回收。損壞或廢棄的組件必須妥善處理或用60%H2SO4+1.5%H202處理。

3.7國內外發展現狀與趨勢

???? CdTe薄膜太陽電池是薄膜太陽電池中發展較快的一種光伏器件。 1998年第二屆世界光伏太陽能轉換會議上,日本Matsushita? Battery報道了CdTe太陽電池轉換效率達到16.0%,Siemens報道了面積為3600cm2電池轉換效率達到11.1%的水平。美國國家可再生能源實驗室提供了Solar? Cells? lnc的面積為 6879cm2CdTe薄膜太陽電池的測試結果,轉換效率達到7.7%;Bp? Solar的CdTe薄膜太陽電池,面積為4540cm2,效率為7.8%,面積為706cm2的太陽電池,轉換效率達到10.1%;Goldan? Photon的CdTe太陽電池,面積為3676cm2,轉換效率為7.7%。

??? 在廣泛深入的應用研究基礎上,國際上許多國家的CdTe薄膜太陽電池已由實驗室研究階段開始走向規模工業化生產。1998年美國的CdTe電池產量為0.2MW,日本的CdTe電池產量為2.0MW。德國ANTEC公司將在Rudisleben建成一家年產10MW的CdTe薄膜太陽電池組件生產廠,預計其生產成本將會低于$1.4/w。該組件不但性能優良,而且生產工藝先進,使得該光伏組件具有完美的外型,能在建筑物上使用,既拓寬了應用面,又可取代某些建筑材料而使電池成本進一步降低。BP? Solar公司計劃在Fairfield生產CdTe薄膜太陽電池。而Solar? Cells公司也將進一步擴大CdTe薄膜太陽電池生產。

??? 我國的CdTe薄膜太陽電池仍處于實驗室基礎應用研究階段。有關CdTe薄膜太陽電池研究,除了內蒙古大學對電沉積n一CdTe薄膜的研究報道外,很少有這一領域的研究報道。今后我國在CdTe薄膜太陽電池領域應加大研究和開發力度,盡快向工業化生產發展,重點將在以下幾個方面進行:研究CdS化學沉積方法及處理技術;CdTe的近空間升華沉積技術;Cu摻雜ZnTe蒸發設備及沉積技術。以期獲得性能良好的 CdTe/Cds太陽電池,在近期內小面積CdTe/CdS薄膜太陽電他的轉換效率力爭達到13%,以縮短和世界水平的差距。

4 .晶體硅薄膜的制備方法及晶體硅薄膜太陽電池

??? 為了進一步降低晶體硅太陽電池的成本,近幾年來,各國光伏學者發展了晶體硅薄膜太陽電池。即將晶體硅薄膜生長在低成本的襯底材料上,用相對薄的晶體硅層作為太陽電他的激活層,不僅保持了晶體硅太陽電他的高性能和穩定性,而且使硅材料的用量大幅度下降,明顯地降低了電池成本。利用晶體硅薄膜制備太陽電池的基本要求為:(1)晶體硅薄膜厚度為5-150μm;(2)增加光子吸收;(3)晶體硅薄膜的寬度至少是厚度的一倍;(4)少數載流子擴散長度至少是厚度的一倍;(5)襯底必須具有機械支撐能力;(6)良好的背電極;(7)背表面進行鈍化;(8)良好的晶粒間界。

4.1 晶體硅薄膜的制音方法

4.1.1? 半導體液相外延生長法(LPE法)

??? LPE法生長技術已廣泛用于生長高質量的外延層和化合物半導體異質結構,如GaAs、AIGaAs、Si、Ge、siGe等。LPE可以在平面和非平面襯底上生長,能獲得結構十分完美的材料。用LPE技術生長晶體硅薄膜來制備高效薄膜太陽電池,近年來引起了廣泛興趣。

??? LPE生長可以進行摻雜,形成n-型和p-型層,LPE生長設備為通用外延生長設備,生長溫度為300°C-900°C,生長速率為0.2μm-2μm/min,厚度為0.5μm-100μm。外延層的形貌決定于結晶條件,并可直接獲得具有絨面織構表面的外延層。

4.1.2? 區熔再結晶法(ZMR法)

??? 在硅(或其它廉價襯底材料上)形成SiO,層,用Lp-CVD法在其上沉積硅層(3μm-5μm,晶粒尺寸為0.01-0.μm),將該層進行區熔再結晶(ZMR)形成多晶硅層。

??? 控制ZMR條件,可使再結晶硅膜中的腐蝕坑密度由1×I07cm-2下降到1-2×106cm-2,同時(100)晶相面積迅速增加到90%以上。為了滿足光伏電池對層厚的要求,在ZMR層上用CVD法生長厚度為50μm-60μm的硅層作為激活層,用掃描加熱使其晶粒增大至幾毫米,從而形成絕緣層硅結構(SOI),激活層為p

型,電阻率為1Ω?cm-2Ω?cm。為獲得高質量的激活層,在進行Lp-CVD前,對ZMR層表面進行HCI腐蝕處理。

??? 為制備多晶硅薄膜太陽龜池,在激活層表面進行腐蝕形成絨面織構,并在其上進行n-型雜質擴散形成p-n結,然后進行表面鈍化處理和沉積減反射層,并制備上電極,進行背面腐蝕和氫化處理,制作背電極,即制成多晶硅薄膜太陽能電池。

??? 上述結構不但有效地降低串聯電阻,還能增加背反射。在10cm×10cm面積上獲得轉換效率為14. 22%的多晶硅薄膜太陽電池。

4.1.3 等離子噴涂法(PSM)

??? 采用DC一RF混合等離子系統。以純度為99.9999%,粒度為50μm一150μm的p-型晶體硅粉作為原材料,用Ar氣作為攜帶氣體,由DC-RF等離子體進行噴涂。原料貯存盒和攜帶氣體管道涂覆Si-C-N-O化合 物,防止金屬雜質污染。

??? 硅粉在高溫等離子體中加熱熔化。熔化的粒子沉積在襯底上,襯底由加熱器加熱,沉積前,用紅外熱偶測試襯底溫度,使之保持在1200℃,沉積室由不銹鋼制成,用無油泵抽真空,其真空度為1.33×10-2pa。等離子體由Ar和少量H構成,沉積時壓強為8×10-8pa。沉積的多晶硅膜厚度為200μm-1000μm。多晶硅晶粒尺寸為20μm-50μm,沉積速率大于10μm/s。

??? 用等離子體噴涂沉積多晶硅薄膜太陽電池,全部采用低溫等離子CVD工藝。用堿或酸溶液腐蝕沉積的多晶硅層,在其上于200℃用等離子CVD形成厚度約200×10-8cm的微晶硅作為發射層,并制備ITO減反射層和銀漿電極構成太陽電池。面積為lcm2,在AM1.5、100mW/cm2條件下,電他轉換效率為了η=4.3%。

4.1.4疊層法

??? 在較低的溫度300℃下,用疊層技術,在經預先氟化處理的玻璃襯底上沉積多晶硅薄膜,該方法類似于沉積a-Si:H薄膜。在低溫下用等離子增強化學氣相沉積法(PELVD)沉積大面積多晶硅薄膜。

??? 一般,p。型摻雜多晶硅薄膜用疊層技術沉積,其厚度為0.28mm~5.78mm。典型的沉積條件為:SiF4流量為60SCCm,氫流量為15SCCm,沉積溫度為300℃,微波功率為200W,壓強為53.3Pa。進行卜型摻雜沉積時,在氫氣中混合10ppmPH3,流量為18SCCm。每次沉積持續和原子氫處理時間為10s。由于沉積時,摻雜用的PH3和源SiF4加入氫等離子體區域,這樣可以較好地控制膜中的P和Si的比例。

??? 在100K-400K溫度范圍內,用霍爾效應和電導測量確定其載流子輸運特性。實驗表明,材料結構是膜厚的函數,霍爾遷移率隨膜厚度增加而增加,樣品的最高遷移率區是在薄膜表面附近。載流子電導由晶粒問界勢壘決定。

4.1.5化學氣相沉積法(CVD)

??? 用化學氣相沉積法(CVD),在鋁陶瓷襯底上沉積3μm-5μm的硅薄膜。為了獲得高質量的硅薄膜,鋁陶瓷襯底上預先沉積Si3N4/SiOx雙層膜。在硅薄膜沉積時,引入硼摻雜。用CW-Ar激光束溶化沉積的硅膜,在氮氣氛中,400℃-500℃下再結晶。

??? 制備薄膜太陽電池時,用常規方法進行P擴散和沉積ITO膜,用氫等離子處理來鈍化晶體缺陷。電池也可采用MgF2(110×10-8cm)/TiO2(650×l0-8cm)雙層減反射膜,MgF2層用電子束蒸發方法沉積,TiO2層用常壓CVD沉積。該方法制備的太陽電池厚度為4.2μm,短路電流為25.5mA/cm2,開路電壓為0.48V,FF為0.53,η=6.52%。

4.1.6固相結晶法(SPC)

??? 開始材料a-Si用SiH,或Si2H,輝光放電沉積在平面或絨面襯底上,沉積時加A? PH3,形成p。摻雜層,其作用起增強晶核和形成大晶核的作用。p-摻雜層典型的厚度為170nm,在其上沉積不摻雜的a-Si層。通過改變沉積條件,如壓力,RF功率等來改變不摻雜的a-Si層的結構。沉積后,在真空中600℃下進行退火,使a-Si層進行固相結晶,形成多晶硅。

??? 用Raman光譜研究未摻雜a-Si結構和多晶硅膜關系,經Secco腐蝕顯露出晶界,用掃描電鏡測量晶粒尺寸和密度。

??? 用上述SPC法制備的多晶硅薄膜電池,其結構為襯底采用鎢,SPC后n型多晶硅層厚度為~10μm,在n型多晶硅上沉積卜型a-Si和p型a-Si,其厚度為~10μm,在p型a-Si上沉積~70nm的ITO膜,并沉積金屬電極。制作的多晶硅太陽電池,面積為1cm2,轉換效率為6.3%,當波長為900nin時,電他的收集系數為51%,電他少數載流子擴散長度為11μm,最高短路電流為28.4mA/cm2。p型摻雜層的P摻雜大于1020cm-3。

4.2 國內外發展現狀與趨勢

??? 晶體硅薄膜太陽電池,近年來在國外發展比較迅速。為了使晶體硅薄膜太陽電池達到商業化,努力將實驗室結果推向市場,1988年制造出100cm2的薄膜太陽電池,其轉換效率為8%。18個月后,其效率在同樣面積下達到10.9%,3年半后12kw薄膜太陽電池系統投入市場。1994年底美國加利福尼亞區成功建立了17.1kW硅薄膜太陽電池方陣系統,這個系統電池是利用高溫熱分解噴涂法制備的。在薄膜電池上覆蓋了一層抗反射層,硅薄膜晶粒為毫米級,具有宏觀結構特性,減少了蘭色和遠紅外光的響應。

??? 1997年召開的26屆IEEE? PVSC,14屆歐洲PVSEC和世界太陽能大會報道了Uvited? Solar? Systemn薄膜硅太陽電池,轉換效率為16.6%,日本的Kanebo為9.8%,美國NREL提供的測試結果,USSA的Si/SiGe/SiGe薄膜電池,面積為903cm2,轉換效率為10.2%,功率為9.2W。

??? 我國晶體硅薄膜太陽電他的研究仍處于實驗室階段。1982年長春應用化學研究所韓桂林等人用CVD法,在系統中采用高頻加熱石墨,系統抽真空后通氖氣以驅除殘留氣體,加熱石墨至所需溫度,隨即通入混合氣體,在1100℃-1250℃下,SiCl4被H2還原,硅沉積在襯底上。研究了多晶硅薄膜的生長規律并對膜的基本物理特性進行研究。1998年北京市太陽能研究所趙玉文等報道了以SiH2Cl2為原料氣體,采用快速熱化學氣相沉積(RTCVD)工藝在石英反應器中沉積多晶硅薄膜。氣源為H2和SiH2Cl2的混合物,石英管內配有石墨樣品托架,采用程控光源將石墨樣品托架加熱到1200℃。試驗所用襯底為重摻雜磷非活性單晶硅片或非硅質底材。在1030℃下薄膜生長速率為10nm/s,研究了薄膜生長特性,薄膜的微結構,并研制了多晶硅薄膜電池,電池結構為金屬柵線/p+多晶硅膜/n多晶硅膜/n++C-硅/金屬接觸。采用擴硼形成p+層,結深約為1μm,電池面積為1cm2,AM1.5、100mV/cm2條件下,無減反射涂層,電池轉換效率為4.54%,Jsc=14.3mA/cm2,Voc=0.460V,FF=0.67。

??? 我國晶體硅薄膜太陽電池研究水平與國際水平相差較大,應加速發展。在廉價襯底上形成高質量的多晶硅薄膜,研究襯底與硅膜之間夾層,用以阻擋雜質向硅膜擴散,并研制出具有較高轉換效率的多晶硅薄膜電池,在近期內使其轉換效率能達到10%左右,為工業化生產作準備,以期成本能降低到$1/w左右。

5. 有機半導體太陽電池

??? 共軛高分子聚合物材料由于沿著其化學鏈的每格點已軌道交迭形成了非定域化的導帶和價帶,因而呈現半導體性質。通過適當的化學摻雜可達到高電子遷移率,禁帶寬度為幾個電子伏特。有機半導體有許多特殊的性質,可用來制造許多薄膜半導體器件,如:場效應晶體管、場效應電光調制器、光發射二極管、光伏器件等。用有機半導體制造太陽電池工藝簡單、重量輕、價格低、便于大規模生產。

??? 用于光伏器件的高分子材料主要有酞青鋅(ZnPc)、甲基葉林(TTP)、聚苯胺(PAm)、聚對苯乙炔(PPV)等。一般用金屬電極與有機半導體之間形成肖特基勢壘和產生的內建電場,離解光生激子成為自由載流子并驅動載流子在有機半導體中傳輸。以PPV為例,制作太陽電池過程如下:先在透明玻璃上沉積透明導電膜ITO層,再用旋轉法將PPV溶液涂于ITO層上,然后在250℃下加熱使溶液轉換成PPV。 PPV的厚度控制 在100nm左右。最后利用熱蒸發將金屬A1、Mg或Cd沉積于PPV上,這樣制備成金屬/PPV/ITO結構光伏二極管。其開路電壓列于表2。

????????

??? 有機半導體光伏器件中光生載流子的產生依賴界面之間的電場,即只有擴散到金屬/有機界面的激子才能夠有效地轉化為自由載流子。因而肖特基型有機太陽電他光伏特性與電極性質有關。同時金屬電極透光性差,又能促使激子復合,以及金屬電極表面態又是自由載流子的強復合中心,所以導致了金屬/有機半導體太陽電池的填充因子很低。例如Mg/PPV太陽電池的填充因子只有0.2。

??? 為了提高填充因子,改進太陽電池的特性,利用有機半導體與有機半導體形成雙層p-n異質結的系統。這種結構可使內建電場存在的結合面與金屬電極隔開。例如用PPV作為p。型半導體,Perylene為卜型半導體,構成ITO/PPV(90nm)/Perylene(120mm)/Al結構的太陽電池、在晴場下3V偏壓時,其整流比率大子105。在490nm波長和0.27mWcm-2功率的光照下,開路電壓約為IV,短路電流量子產額大于6%。激子的擴散長度約為9×10-9m。

??? 雙層有機半導體異質結太陽電池不同于單層電他的另一個關鍵性的原因是,有機/有機界面決定其光伏性質而不是有機/電極界面。有機/有機界面區控制著光生載流子的產生,界面內建場提供了自由載流子輸運到電極的驅動力。表3列出了幾種有機半導體異質結太陽電池的主要參數。

??? 經理論分析表明,異質結北紅(Me-pTC)/鋁氯酞青(CIAiPc)太陽電池最佳厚度為3×10-8m時,電池的理論轉換效率最大可達4.76%。而單層份青膜層厚度為2×10-8m時,其單層肖特基電池的最大轉換效率為1.0%。另外北紅和鋁氯酞青在真空沉積過程中,酞育分子呈有序排列,因而激子擴散長度(1.5×10-8m)比份菩層(無序結構)中的激子的擴散長度(6×10-8m)長得多。

??? 目前所有的非晶有機半導體或摻雜的高分子聚合物的一個突出問題是,低的載流子遷移率,即遷移率僅約10-8到10-2cm2/Vs。一般電子遷移率低于空穴遷移率。無序有機材料荷電粒子的傳輸主要是通過跳躍式過程進行的,即中性分子和荷電衍生物之間單電子氧化一還原過程。荷電粒子的跳躍速率或遷移率主要受無序性對電荷電粒子傳輸位置的影響。因此增加分子有序或減少無序性是增強遷移率的一種有效辦法。最近Lin等人利用真空共蒸發的方法將NTDI(N,N’bis(1.2-dimeethy1propyl-1,4,5,8-naphthal-enetetracarboxylic? diimide)TTA? (triI-to1ylamine)形成組份薄膜,其組份比例0.55/0.45。這種NTDI/TTA組份有機半導體薄膜的電子遷移率比單一的NTDI膜增加了4-6倍。另外,在125℃的襯底溫度下,真空蒸發CuPc形成的膜,其載流子遷移率達到002cm2/Vs。利用透射和掃描電子顯微鏡觀察發現,在125℃下形成的CuPc膜是由尺寸為50nm×260nm棒狀小晶體組成,已成為結晶薄膜,所以大大地增強了遷移率。

??????????

??? *理論值

綜上所述,選擇最佳有機半導體材料、提高轉換效率和穩定性等諸多方面問題,需要進行大量的工作才能解決,只有這樣有機半導體太陽電池才能達到實際應用水平。

電子發燒友App

電子發燒友App

評論