噴氣織機的引緯控制系統直接決定著噴氣織機的運行效率、能耗、產品質量、平均無故障時間等關鍵性的指標,是噴氣織機整個電控系統的核心之一。市場上現存的噴氣織機的引緯控制系統一般都是利用處理器和硬件電路兩部分配合實現[2],即引緯角度信號由處理器通過軟件比較產生,單穩態信號產生部分和電磁閥驅動部分則由電子元器件組成的硬件電路實現。

這種控制系統歸納起來主要有以下3個缺點:(1)引緯信號是通過比較織機編碼器的角度和預先設定的引緯打開關閉角度產生的。由于CPU的程序是順序執行的,在比較這兩個角度的過程中不可避免地存在不一致性,導致引緯的精度不高,引緯不穩定。(2)為了保證引緯電磁閥能夠可靠打開,一般采用48 V電壓打開電磁閥,并且要求信號持續時間為精確的8 ms。傳統的方法是采用單穩態電路產生8 ms的信號,但是單穩態電路容易受到電阻電容精度和溫度的影響,導致定時精度不高。(3)織機引緯電磁閥的電路多達幾十路,需要幾十個單穩態電路才能滿足要求,電路復雜,可靠性差,價格昂貴。

1、引緯控制系統方案設計

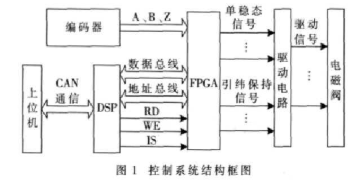

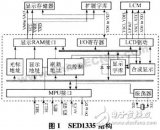

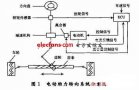

本文所提出的噴氣織機新型引緯控制系統結構圖如圖1所示。采用DSP控制單元與上位機進行串行通信、與FPGA進行并行通信,以實現引緯參數的實時調整;FPGA可編程邏輯單元通過比較編碼器的角度信號和設定角度信號產生引緯單穩態和保持信號;引緯單穩態和保持信號通過驅動電路控制電磁閥的動作。

2、引緯控制系統硬件設計

引緯控制系統的硬件主要由DSP控制及通信模塊、FPGA信號產生模塊和驅動電路模塊三部分組成。

2.1 DSP控制及通信模塊

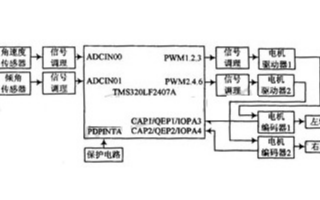

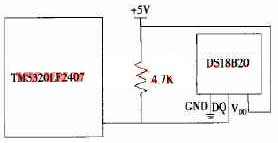

DSP選用TI公司的TMS320LF2407A,它是TI公司專為工業控制設計的一款DSP,具有兩個事件管理模塊、SPI通信、SCI通信、CAN通信、AD轉換等集成外設,其中事件管理模塊包含PWM輸出、比較、捕捉、正交編碼輸入等功能,可以完成除引緯之外的送經電機及卷取電機的控制、信號的監測、動作的控制等噴氣織機的其他控制功能。與上位機通信的硬件電路采用DSP內部集成的CAN控制器和外部CAN收發器PCA82C250。

2.2 FPGA信號產生模塊

FPGA選用ALTER公司的EP1C6Q240C8,它具有4 KB的內部RAM、近6 000個LE、2個PLL鎖相環和185個I/O口,并具有差分輸入功能,可以滿足本控制系統的性能要求。FPGA模塊主要完成織機角度信號的檢測計算、并行通信、引緯信號的產生、信號的多路選擇、高低壓驅動信號產生等功能。

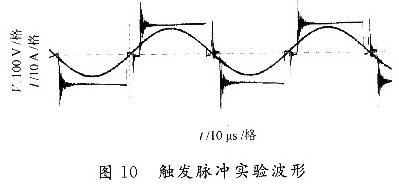

2.3 驅動電路模塊

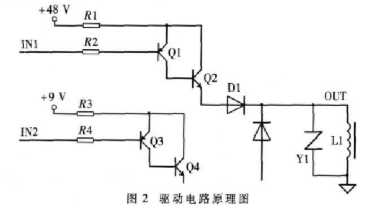

驅動電路采用雙電壓方式,其原理圖如圖2所示。輸入信號IN1是8 ms的單穩態信號,控制48 V電源打開電磁閥;輸入信號IN2是引緯的保持信號,控制9 V的電源以保持電磁閥的打開狀態;為了保證足夠的驅動能力,兩路信號的驅動三極管都采用達林頓方式;雙二極管D1是為了防止電源切換時48 V電源串接到9 V電源中;L1為引緯電磁閥,由于電磁閥為感性器件,在電磁閥關斷時OUT端因電感的儲能特性會出現一個比較高的負壓,若產生的負壓高于Q2和Q4三極管的最大承受電壓,則可能會損壞Q2和Q4三極管。這里的亞敏電阻Y1就是消減過高負壓的保護元件。

3、引緯控制系統軟件設計

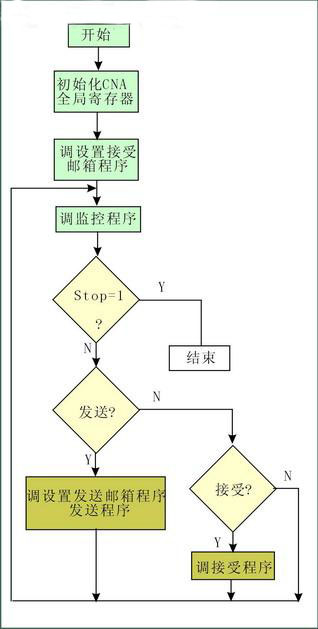

3.1 DSP控制及通信模塊軟件設計

在該模塊中DSP采用CAN通信與上位機傳遞數據:DSP接收上位機設定的打開關閉角度、慢引緯指令、閥試驗指令等數據,并向上位機發送織機引緯狀態、織機角度等顯示信息。

為了更靈活地進行數據交換,DSP與FPGA以并行數據讀寫方式進行通信:DSP利用I/O地址空間的高位地址總線的邏輯組合來產生FPGA片選信號,低位地址總線產生要訪問數據的地址;利用16 bit數據總線傳輸數據。在完成串并行通信的同時,DSP通過I/O口把織機的當前狀態、當前花色等信號輸出給FPGA,保證FPGA中多路選擇器正常工作。

3.2 FPGA信號產生模塊軟件設計

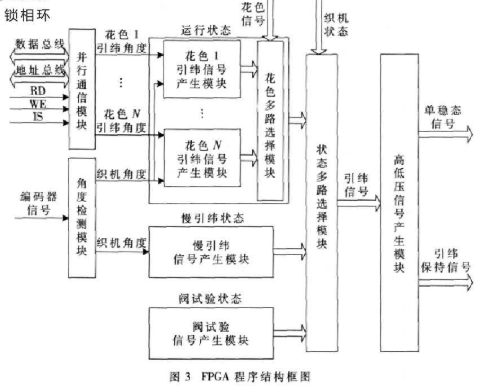

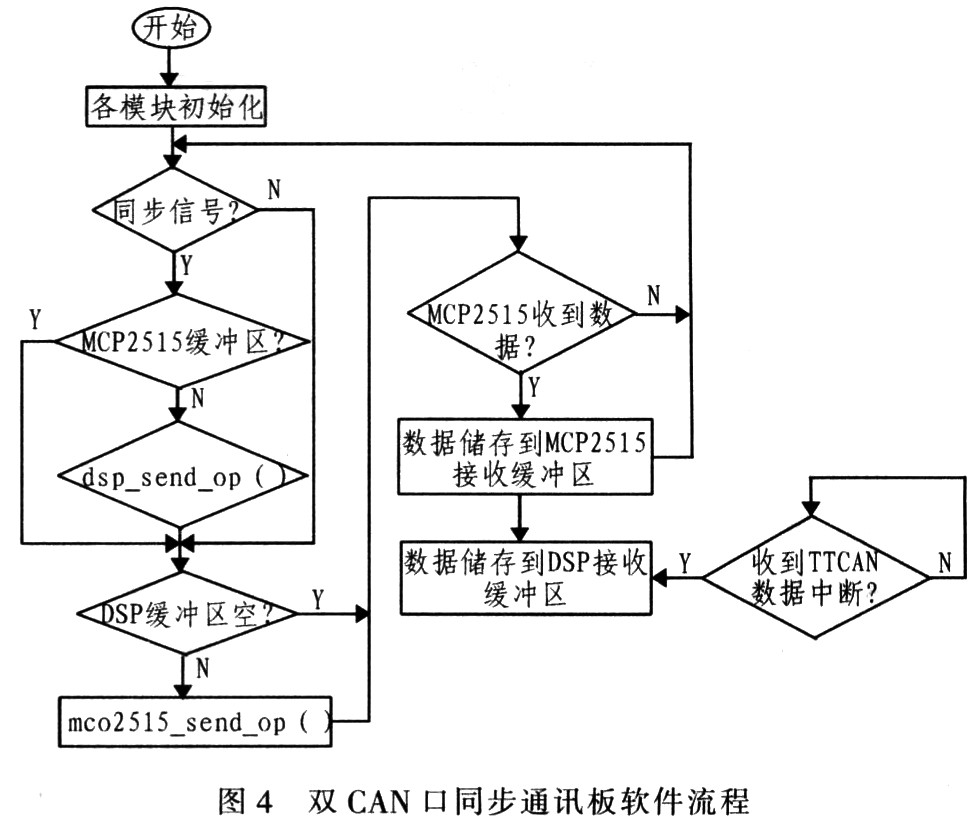

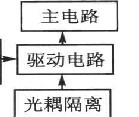

FPGA程序結構框圖如圖3所示,其子模塊有:織機角度檢測模塊、并行通信接口模塊、引緯信號產生模塊、多路選擇模塊、高低壓驅動信號產生模塊等。

3.2.1 織機角度檢測模塊

噴氣織機的主機編碼器一般都是相對型編碼器,其產生角度的A、B、Z三個差分信號接FPGA的差分I/O口。Z相是零度信號,當Z相輸出有效信號時,主機角度為0°;A相和B相輸出相位相差90°的正交信號,當A相超前B相90°時為正轉,當A相滯后B相90°時為反轉。A相和B相邏輯與之后的脈沖數為織機轉過的度數;每通過一個脈沖,正轉時主機角度加一,反轉時主機角度減一。在FPGA內部做一個計數器,Z相信號為計數器的清零信號;A相和B相邏輯與之后的信號為計數信號;A相和B相的相位差為計數方向;計數器的輸出就是織機角度,這樣就把相對型編碼器的信號轉化為0°~360°的織機角度。

3.2.2 并行通信接口模塊

在FPGA的并行通信接口模塊中,當DSP寫數據到 FPGA中時,FPGA在DSP的WE信號的上升沿鎖存數據總線上的數據;當DSP讀取FPGA中數據時,FPGA在DSP的RD信號的下降沿把數據傳輸到數據總線,保證了DSP可以可靠地寫入或讀取FPGA的數據。

3.2.3 引緯信號產生模塊

噴氣織機的引緯系統主要工作在運行、慢引緯和閥試驗三種狀態。

慢引緯狀態是噴氣織機在慢速運轉時的單根引緯狀態;閥試驗狀態是為了檢測電磁閥和引緯電路的好壞而設置的狀態;運行狀態是噴氣織機正常工作時的狀態。在運行狀態,FPGA控制引緯電磁閥按照預先設定的引緯角度依次打開和關閉,形成氣流引導緯紗的運動。引緯效果的好壞直接關系到噴氣織機的整機性能,也直接決定著布面的質量和開車效率。現以運行狀態為例介紹引緯信號的產生過程。

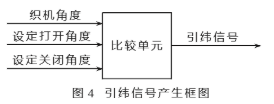

引緯信號由比較單元比較織機角度和設定打開角度、設定關閉角度而產生,引緯信號產生框圖如圖4所示。當引緯信號沒有跨越零度時,即設定關閉角度大于設定打開角度時,引緯信號在織機角度大于設定打開角度且小于設定關閉角度時有效;反之,當引緯信號跨越零度時,即設定關閉角度小于設定打開角度時,引緯信號在織機角度大于設定打開角度或小于設定關閉角度時有效。

噴氣織機引緯信號多達幾十路(根據花色和幅寬的不同而不同),并且引緯信號對控制精度和控制的一致性要求非常高,一般引緯信號的控制誤差要求不超過1°,在織機速度為1 200 r/min的情況下,織機角度1°對應為130 ms左右。

市場上現有的噴氣織機都是由DSP、單片機等處理器產生的。由于處理器的程序是順序執行的,如果控制誤差不超過1°,就必須在織機旋轉1°的時間內計算完成幾十路的引緯信號。也就是說在130 ms內完成主程序的一個循環,這種速度對于一般的處理器是很難實現的,特別是在主程序還要完成數據的讀取、角度的計算、通信等功能的情況下,對于更高速的織機更是無法實現。因此市場上現有的噴氣織機速度一般都不會超過1 000 r/min,引緯性能也受限于控制的精度、速度和一致性。

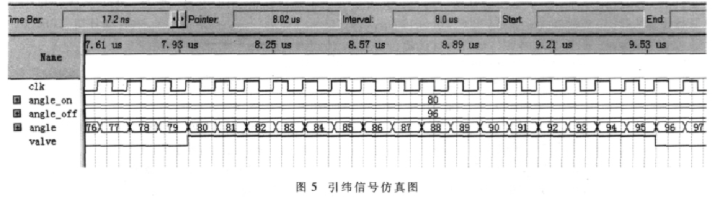

FPGA本質上是由硬件組成的,其編程語言也為VHDL等硬件描述語言,它的程序并行執行,也就是說一旦主機角度或設定的打開關閉角度有變化,幾十路的引緯信號就會立即同時輸出,誤差僅為信號的建立時間,只有幾納秒。因此FPGA產生的引緯信號可以很好地滿足噴氣織機對引緯控制精度和控制一致性的要求,從根本上改變處理器產生引緯信號的弊端。引緯信號仿真圖如圖5所示:設定打開角度為80°,設定關閉角度為96°,引緯信號在這個區間內有效。由圖5可以看出,引緯信號的產生和關閉幾乎沒有任何延時。

3.2.4 多路選擇模塊

由于紡織工藝的要求,不同花色的引緯參數和引緯系統的不同狀態需要不同的引緯控制信號控制電磁閥,在FPGA中可以采用多路選擇器的方式來選擇需要的引緯信號,并且由于是硬件選擇,基本上不會產生任何誤差和延時。

3.2.5 高低壓驅動信號產生模塊

為了保證引緯的可靠穩定,電磁閥一般采用雙電壓供電方式,即48 V電壓打開電磁閥,9 V的電壓保持電磁閥的打開狀態。根據高速電磁閥性能的要求,控制48 V電壓的信號要求為精確的8 ms,時間太短,電磁閥不能可靠打開,時間太長電磁閥容易發熱損壞。

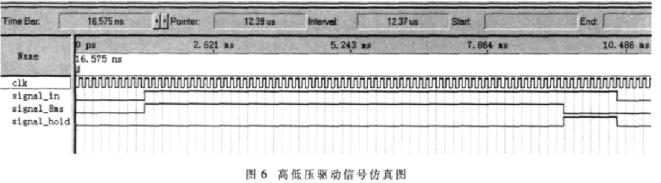

在FPGA中雖然沒有單穩態電路,但是可以采用時鐘計數的方式來模擬單穩態的產生:在信號的上升沿開始計數并設置單穩態信號有效,計滿8 ms的時鐘脈沖個數后停止計數并設置單穩態信號無效,這樣就可以輸出精確的8 ms單穩態信號。例如,假設采用8 k的計數時鐘頻率,64個計數時鐘周期就是8 ms,單穩態信號的誤差不會超過0.125 ms,高低壓驅動信號仿真圖如圖6所示,其中signal_8ms為8 ms單穩態驅動信號,signal_hold為低壓驅動信號。

在這種方式中,計數時鐘頻率越高,誤差就越小,大大提高了單穩態信號控制精度和一致性,完全可以滿足引緯電磁閥的要求。高低壓驅動信號完全在FPGA中實現,不需要任何附加的硬件電路,不受溫度和電阻電容精度的影響,保證了引緯的可靠性、穩定性和控制的一致性,同時也簡化電路,減少了硬件故障,降低了成本。

本文提出的引緯控制系統采用FPGA產生引緯信號,達到了處理器控制中無法實現的控制速度和控制精度,具有精度高、一致性好、誤差小、穩定性好、電路簡單可靠等優點。同時利用DSP與上位機及DSP與FPGA之間的通信,可以實時調整引緯參數,實現控制的靈活性。實踐和應用情況說明,本引緯控制系統完全克服了高速噴氣織機在引緯控制精度方面的障礙,對高速織機的發展具有重要的意義。

責任編輯:gt

電子發燒友App

電子發燒友App

評論