隨著現代無線通信技術向高頻、高速方向的發展,人們對高頻通信常用的前置濾波器提出了更高的要求。目前射頻系統中使用的帶通濾波器主要有介質陶瓷濾波器和聲表面波(SAW)濾波器。由于介質陶瓷濾波器存在體積偏大和工藝兼容性差等問題,限制了其進一步的發展。盡管SAW濾波器能達到較高的Q值,幾何尺寸也更小,但由于其叉指電極的指寬和間隙與工作頻率成反比,增加了光刻工藝的難度,限制了其高頻應用。因此,人們開始著手研究基于新材料、新結構的濾波器。

薄膜體聲波諧振器(FBAR)是一種全新的射頻濾波器。FBAR器件尺寸遠小于傳統的基于電磁波的介質濾波器,其工作頻率更高,且擁有更好的帶外抑制性能和更低的插入損耗。相比于SAW濾波器,體聲波濾波器在功率容量、濾波性能及頻率溫度系數等方面均有一定優勢,而且其制作工藝與半導體工藝兼容,在吉赫茲以上的高頻應用中,體聲波(BAw)濾波器正成為最佳的選擇。

1、FBAR的原理與結構

FBAR采用電極一壓電薄膜一電極的三明治結構,壓電薄膜的逆壓電效應將輸入的高頻電信號轉化為一定頻率的聲信號。當聲波在壓電薄膜中的傳播距離正好是半波長的奇數倍時就會產生諧振,其中諧振頻率處的聲波損耗最小,使得該頻率的聲信號能通過壓電薄膜層,而其他頻率的信號被阻斷,從而只在輸出端輸出具有特定頻率的信號,以實現電信號的濾波功能。壓電薄膜的厚度在很大程度上決定了FBAR的諧振頻率, 如式(1)所示:

f≈υ/λ=υ/2d (1)

其中:v為壓電層中的縱向聲速,d為壓電層厚度,為聲波波長。在實際的諧振器中,尚有其他沉積層對諧振頻率產生影響,因此式(1)只是一個近似的描述。通常情況下,大多數材料的v在3000~ll000m/s范圍,根據式(1)可知一般壓電層厚度應控制在幾個微米或以下。由于壓電層厚度對諧振頻率起著決定作用,所以在沉積壓電薄膜時對厚度的精確控制顯得尤為重要。

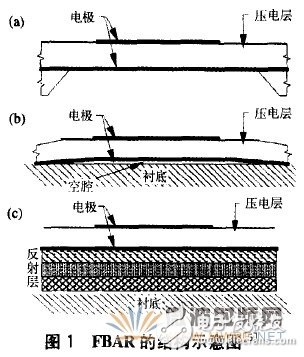

品質因數Q是描述濾波器件的一個很重要的指標。FBAR的Q值取決于壓電薄膜材料的固有損耗以及體聲波在襯底中的損耗,因此在電極邊界形成聲波的全反射能有效提高Q值。實現聲波全反射的結構主要有兩種,其中最直接的方法是將壓電層和電極做成膜結構或一并沉積到一個薄的支撐膜上,形成空氣一固體交界面;還有一種方式是采用“聲波鏡”形成反射面來實現,這種結構被稱為“固態裝配諧振器(SMR)”。膜結構因制作工藝的不同可分為兩種情形:其一是采用體微加工技術,先在襯底上沉積一層壓電薄膜,然后去掉部分襯底,形成邊緣支撐懸空的膜結構,如圖1(a)所示。另外,可采用表面微加工技術,先沉積一層犧牲材料作為臨時的支撐膜,然后用刻蝕技術除去該犧牲層獲得空氣氣隙而形成反射面,其結構如圖1(b)所示。懸空膜結構的FBAR因襯底的大量移除而造成器件的機械性能降低,而且在制備過程中需要進行硅的各向異性腐蝕,腐蝕厚度難以控制,也會產生54.74。的腐蝕角,限制了封裝密度的提高,也加大了工藝難度。而采用表面微加工技術不需要對襯底的反面進行加工,降低了工藝難度且與傳統IC工藝兼容,因而被廣泛采用。

SMR結構的FBAR采用若干高聲阻抗和低聲阻抗的材料交替堆疊形成布拉格反射面。在每個高阻抗層和低阻抗層的界面,大部分聲波被反射,由于其層厚為諧振頻率波長的1/4,因而反射波會按合適的相位疊加,通過多次反射后最終達到近似全反射。一般來講,要達到較高Q值需要5~7層反射層。因SMR結構的多層反射膜能起支撐作用,因此有更好的機械強度,但由于有更多的非壓電層參與諧振,它的有效機電耦合系數要小于膜結構的情形。同時,較厚的反射底層也使SMR更難與底電路互連以便與其他芯片集成。另外,要制備結構復雜且厚度精確控制的多層膜。在工藝上有一定難度,制作成本也更高。

2、FBAR的壓電薄膜材料技術

2.1、壓電薄膜材料的選擇

壓電薄膜的質量對濾波器的性能有著重要的影響,因此壓電材料的選擇就顯得極為重要。壓電層是多晶薄膜,方向不一致的晶粒會嚴重降低壓電耦合系數和品質因數,因此,理想的是所有晶粒的c軸取向完全一致。對體聲波濾波器的研究表明,要得到高性能的器件,就必須盡量提高壓電薄膜的機電耦合效率,減小機械損耗和漏電,因此制備取向一致、厚度精確可控的壓電薄膜是制作FBAR的關鍵。目前,用于BAW濾波器的壓電材料主要有氮化鋁(AlN)、氧化鋅(ZnO)、鋯鈦酸鉛(PZT)。下面通過幾個主要的性能參數對這3種材料進行比較。

(1)壓電耦合系數k。它是衡量壓電材料壓電性強弱的重要物理量,決定了濾波器可實現的帶寬。從這個指標來看,PZT最理想,kt2=8.15;ZnO次之,kt2—7.5;A1N稍差,kt一6.5。

(2)材料損耗。損耗越小,越能實現高Q值和低插損。在這方面,A1N和ZnO要優于PZT,需進一步對PZT材料進行研究,以降低其固有損耗。

(3)介電常數Er。較高的介電常數可以減小諧振器的尺寸,前兩種材料的Er約為1O,而PZT的Er高于400,在這方面具有明顯的優勢。然而,如果壓電材料的Er過大,則上下電極間電容值會很大,將會導致工作于吉赫茲頻段的濾波器的輸入輸出間導納過大,難以保證阻帶的隔離度。因此,制作吉赫茲頻段的濾波器,Er為100左右最合適。

(4)溫度系數。頻率溫度系數(TcF)對器件的溫漂有很大影響,ZnO雖然有比A1N更好的壓電性能,但其TCF為一6O×10/℃,是A1N溫度系數的2倍,因此使其在很多方面的應用受到限制。為了改善TCF對器件的影響,通常可以在沉積壓電層之前先生長一層正溫度系數的薄膜材料(通常為SiO,TCF為85×10/oc),以達到溫度補償效果。

(5)聲速。用低聲速材料制作薄膜聲波器件時可以使用較薄的壓電層,這樣才能有效減小器件尺寸。但由式(1)可知,縱向聲速與諧振頻率密切相關,高聲速能提高濾波器的中心頻率。在上述3種材料中,A1N有最高的聲速,在高頻應用中更有優勢。

除以上討論的方面之外,選擇壓電材料時還需考慮其它一些因素,如熱傳導率、化學穩定性、制備工藝的復雜程度及制作成本等。目前,國外已有基于ZnO和A1N的BAW濾波器的報道,基于AlN的BAW濾波器因具有超越現有射頻濾波器的性能和較低的價格,已在進行商業化推廣。雖然PZT材料具有更優的綜合性能,但由于含鉛、鋯等污染元素,限制了其商業應用;而且能應用于BAw器件的PZT薄膜的制備工藝還不成熟,目前仍處于研究階段。

2.2、壓電薄膜的制備方法

2.2.1、AlN薄膜的制備

A1N薄膜在聲波器件上用途廣泛,是制作窄帶寬及中等帶寬(《5)BAW濾波器的理想材料。FBAR要求將壓電薄膜沉積在電極上,因此,電極材料的結構和性質對壓電薄膜的性能有重要影響。電極材料必須要有高電導率、低接觸電阻和介電損耗、高強度和低聲損耗等特點。A1N薄膜通常選擇Pt作為底電極1,因為A1N晶體為六角纖鋅礦結構,晶格常數a一0.311nm,與Pt(111)面失配度小。另外常選用的電極材料還有A1、W、Mo等1。反應磁控濺射是用于制備A1N薄膜的最主要的方法。以Nz為反應氣體,用Ar稀釋載入反應腔體,以高純Al為濺射靶,反應形成A1N薄膜。工作氣壓、氮氣濃度、濺射功率和襯底溫度等參數對薄膜的結晶取向和表面形貌有較大的影響1,高的沉積溫度能有效提高晶粒取向的一致性和機電耦合系數],但過高的溫度顯然不能與Ic工藝兼容,因此在較低溫度下生長優質A1N薄膜非常關鍵。此外A1N薄膜還可用脈沖激光沉積(PID)、化學氣相沉積(CVD)等方法制備。

2.2.2、ZnO薄膜的制備

ZnO與A1N有著相似的晶體結構,ZnO晶體C面與Pt(111)面晶格失配度為1.4V0,在Pt表面能得到結晶良好的ZnO薄膜,因此常采用Pt作為底電極材料或者選用其他材料時用Pt作為緩沖層。ZnO薄膜的制備方法很多,包括MOCVD和PLD,以及射頻磁控濺射法1。PLD法制備ZnO薄膜具有成膜速度快、薄膜化學計量比容易控制等優點,但薄膜的相結構不易控制、應力大、不利于大面積成膜;M()cvD生長溫度低、成膜面積大、可控性好,但原料多易揮發、穩定性差、成膜孑L隙較多且成本較高。因此,現在制備ZnO壓電薄膜較多采用射頻磁控濺射方法。

2.2.3、PZT薄膜的制備

PZT材料具備突出的力一電耦合性能,是制作寬帶寬BAW濾波器的首選材料。PZT薄膜同樣可以通過濺射、PLD等方法制備,但目前常用的制備方法是溶膠一凝膠法。它是一種較低成本的制膜方法,具有薄膜組分易控、結構致密、易大面積成膜、與IC工藝兼容等優點,是目前MEMS技術中制備PZT薄膜廣泛采用的方法。由于硅與PZT間失配嚴重,同時si本身會向PZT擴散,與PZT中的Ti發生反應,因此采用si作襯底時必須生長一層過渡層,通常采用的結構為:Pt/si02/si和Pt/Ti/si02/si。Ti能夠提高Pt和si()2之間的結合力,SiOz層則可以防止高溫條件下電極材料與si襯底發生反應或互擴散,改善界面特性。為了得到具有良好取向的薄膜,通常在Pt上再生長一層PbTiOs作為種子層,以提高結晶性能、降低結晶溫度_3]。另外,可以調整Zr/Ti比,或進行合適的摻雜(如La、Mn等),使材料改性,調整壓電薄膜的性能;薄膜制備過程中,常采用快速退火工藝,以降低退火溫度,縮短退火時間,提高晶化質量_1引。目前,在PZT壓電薄膜的制備上盡管尚存在許多亟待解決的問題,但不可否認的是,PZT在FBAR方面仍然具有廣闊的應用前景。

2.3、壓電薄膜的分析與表征

在壓電薄膜的制備過程中,不可避免地要涉及到薄膜樣品的表征,以優化工藝條件。通常采用的分析測試手段包括:(1)對材料的X射線衍射(xRD)分析,以了解薄膜的晶相結構和取向狀況;(2)電子顯微分析,如通過掃描電子顯微鏡(sEM)和原子力顯微鏡(AFM)觀察薄膜的表面形貌,了解薄膜的均勻性、致密性與表面粗糙度,通過透射電:顯微鏡(TEM)對各層薄膜界面進行分析;(3)電子能譜分析,如利用XPS、EDS等對薄膜的化學計量進行分析;(4)熱膨脹分析、薄膜應力分析及絕緣電阻分析等。只有選擇適合的制備工藝,并輔以科學的分析表征手段才能獲得適用于BAW器件的高性能壓電薄膜。

3、BAW濾波器的原理、結構與建模

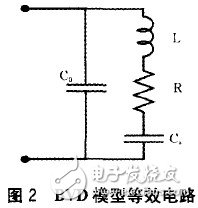

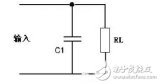

在設計濾波器時,為了實現不同性能指標的設計需要,設計流程的簡便和快捷十分重要。考慮到FBAR的厚度比其橫向尺寸一般要小很多,可以近似地采用厚度方向的一維模型來分析FBAR的特性,借一維的聲學和壓電方程推導出FBAR的阻抗方程。但這種模型對于濾波器的設計顯得較為復雜,因此還需要引入一種更簡單、緊湊的集總參數模型來描述FBAR。圖2是一種簡單的模型范例,它被稱作“ButterworthVan-Dyke”(BVD)模型。BVD模型可由簡單諧振器的阻抗方程推出,描述的是在低頻或諧振點附近頻率處器件的電學特性。

通過測量實際制備的FBAR的阻抗特性曲線或傳輸系數曲線,可以得到器件的串、并聯諧振頻率fs和fp,還可測得靜態電容Cf以及串聯諧振點處的阻抗R值。通過對等效電路的分析,諧振器的阻抗表達式可以描述為

Z=(1/jwCf)zs/zp

其中:

因此,可以通過下式算出等效電路各分立元件的參數值:

以上定義的BVD模型中各個分立元件的參數值都是緊密相關的,不可單獨調整某個元件參數值來改善濾波器的整體性能。BVD模型的阻抗特性與實際應用情況較接近,并且具有結構簡單的顯著優點,因此,BVD模型成為設計濾波器的一種首選方案。

將多個諧振器通過某種方式連接可以構成符合各種需求的濾波器。如圖3所示,通常有兩種連接方式:一種是以FBAR為基本單元,通過梯型級聯或格型橋接的方式構成濾波器網絡;另一種是將諧振器通過機械耦合連接形成濾波器,它利用FBAR激勵的聲波在厚度方向傳播的屬性,將多個諧振器在厚度方向疊加構成晶體疊層型濾波器(SCF);或者通過一耦合層將它們連接起來構成耦合諧振濾波器(CRF)。不同結構形式的濾波器具有各不相同的優缺點,因此可以將它們相互連接構成所需要的濾波器結構。

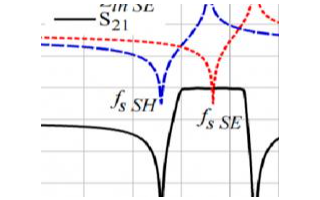

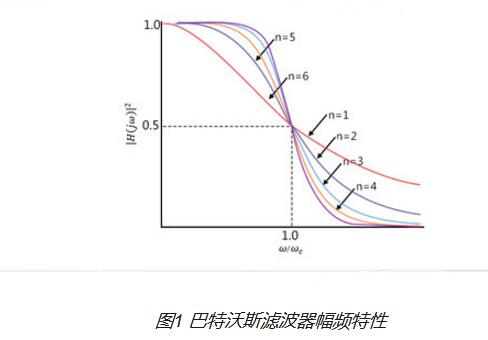

圖3(a)為梯型級聯結構的濾波器,由于其FBAR單元在制作過程中能單獨進行阻抗和中心頻率的優化,同時可以采用相對簡單的連接方式,因此梯型級聯結構成為最常用的濾波器結構。梯型結構的濾波器由1組串聯諧振器和1組并聯諧振器構成。優化這種結構,是尋求低插入損耗和高抑制頻帶衰減的1種平衡;增加連接的級數能有效提高帶外抑制衰減,但也會因為連接的諧振器數量的增加而導致插入損耗的增大。諧振器有兩個特征頻率,在諧振頻率點fr處阻抗最小,而在反諧振頻率點fa處阻抗最大。圖4(a)為由1個串聯諧振器和1個并聯諧振器級聯構成的最簡單的級聯濾波器結構。并聯FBAR的反諧振頻率fa與串聯FBAR的諧振頻率fr相近,以實現濾波器的通帶中心頻率;串聯FBAR的反諧振頻率fa構成濾波器的上阻帶衰減點,并聯FBAR的諧振頻率fa構成濾波器的下阻帶衰減點。圖4(b)為相應的傳輸系數曲線。

相對于梯型結構,格型結構的濾波器有更大的帶寬響應,同時由于其平衡的對稱結構,使它更適用于對稱電路。SCF和CRF結構的濾波器在不增加插損的情況下具有更好的帶外抑制性能,因此更適合在高頻、小尺寸、高阻帶衰減要求的設備中應用。而對于CRF結構的濾波器,由于結構中耦合層的存在,可以通過改變耦合層材料的種類或厚度來實現通頻帶寬及中心頻率的方便調節。然而,這兩種結構的濾波器需要沉積至少兩層壓電薄膜,在制備工藝上難度更大;而且元件整體的諧振模式會受到上下兩個諧振器諧振狀態的影響,從而導致頻譜變得較復雜且難以分析。圖5為3種結構濾波器的濾波特性比較,可以看出,CRF和SCF結構具有更好的帶外抑制性能,且CRF結構有更大的帶寬響應,但梯型結構的濾波器則具有更陡峭的滾降曲線。因此,可以將3種結構結合起來以獲得更佳性能的濾波器。

4、結語

近1O年來,隨著無線通信技術的迅猛發展,新一代高性能濾波器成為了目前研究的熱點之一。BAW濾波器因其優異的性能具有很強的競爭力。本文簡要介紹了薄膜體聲波濾波器的結構、原理及相關壓電薄膜材料等問題。目前的BAW器件尚存在一些急需解決的問題:如何獲得更大的耦合系數以滿足下一代通信系統中大數據量傳輸的帶寬要求、如何提高工藝水平以保證各膜層厚度誤差的匹配、如何獲得c軸一致取向的壓電薄膜等。盡管如此,完全可以相信,隨著第三代移動通信時代的到來,BAW濾波器憑借其獨特的優勢必定會展現出更廣闊的應用前景。

電子發燒友App

電子發燒友App

評論